■ Moldex3D

案例介绍

Proplast 在1988 年成立於義大利的亞歷山德里亞,以支援企業在塑膠產業的發展為使命,服務範圍聚焦於應用研究、技術革新、招募產業優秀人才以及教育訓練等。2008 年五月,Proplast 為了提供塑膠產業專業的技術服務,成立了一間比過去還要大三倍、3500 平方米的經營據點。 Proplast 的經營活動在四個事業夥伴──拜耳、巴塞爾、Guala、M&G(Mossi&Ghisolfi) ──的支持下展開,近年來也在塑膠產業鏈相關的企業組織、學術單位大力協助之下,有了相當顯著的成長。

前言

Proplast 希望透過本專案了解MuCell® 製程,並運用此經驗做為未來協助客戶導入MuCell® 技術。此支援項目包括了MuCell® 產品設計、模具設計到模具試模與驗證等。為了能完成這具高度挑戰性且複雜的製程,Proplast 藉由Moldex3D 解決方案,幫助工程師順利掌控整體流程,達到產品與模具最優化設計,成功獲得所期望的試模結果、完成專案。挑戰本案例中最大的挑戰就是準確地預測出複雜的MuCell® 製程,以達到產品與製程條件最優化的目標。為進一步研究MuCell® 技術能帶來的改善,在本例中將進行以下四個項目的驗證工作:凹痕、翹曲變形、氣泡大小預測和驗證、發泡密度預測和驗證過程中每個階段的模擬分析皆以模流分析軟體Moldex3D 來進行。

解決方案

不論是傳統射出成型和MuCell® 微細發泡射出成型,Moldex3D 都能夠進行模擬分析,Proplast 藉此得以比較兩種製程的差異和分析結果。此外,藉由Moldex3D 的模流分析技術,Proplast 得以深入分析微細發泡射出成型製程的細部結構,包括氣泡大小、密度或分佈情形等。

效益Moldex3D 為MuCell® 製程的各面向提供了完整全面的模擬分析。藉由Moldex3D,Proplast 得以對MuCell® 製程有更深入的了解,達到產品和模具設計優化;更重要的是,Proplast 因此有能力為客戶提供更具建設性的建議,並指導客戶如何有效運用MuCell® 技術。 Moldex3DMuCell® 模擬分析包括了以下項目:製程參數設定成型時間射壓鎖模力氣體膨脹/減重。

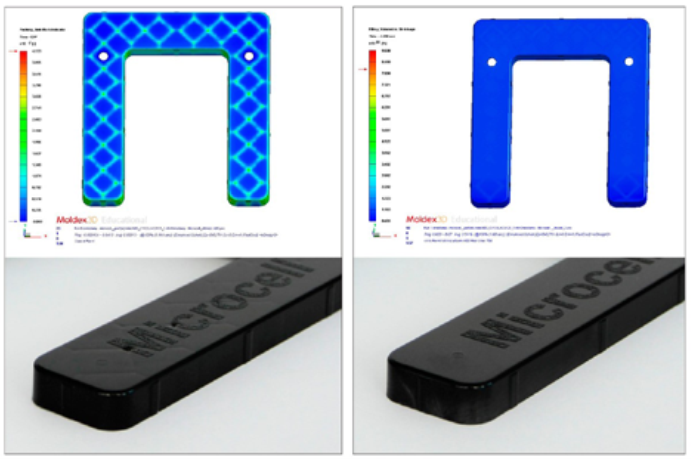

圖1:傳統射出成型( 左圖):有明顯的凹痕 MuCell®( 右圖):沒有凹痕

案例研究

MuCell® 射出成型模擬對於實際應用MuCell® 製程有相當大的幫助,可以在實際製造前便能偵測問題,避免錯誤,且能進一步了解MuCell® 技術帶來的效益。 Moldex3D 模流分析讓使用者能夠

掌握以下MuCell® 技術的各個重要面向:

1. 凹痕:試模結果證明,不論是傳統的射出成型或是MuCell® 製程,Moldex3D 對於凹痕的預測都非常精確。從此案例中也可看出,MuCell® 技術可非常有效地防止凹痕產生。

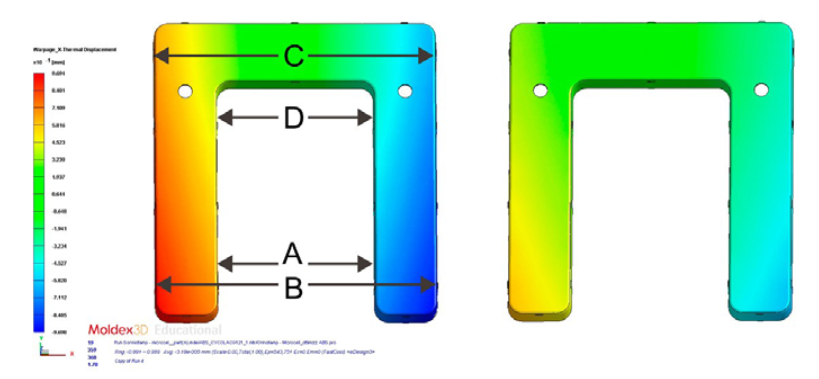

2. 翹曲:Moldex3D 可成功預測出產品在傳統射出成型和MuCell® 中的角隅效應,並在產品實際製造前就可觀察出MuCell® 製程對於變形問題的改善。

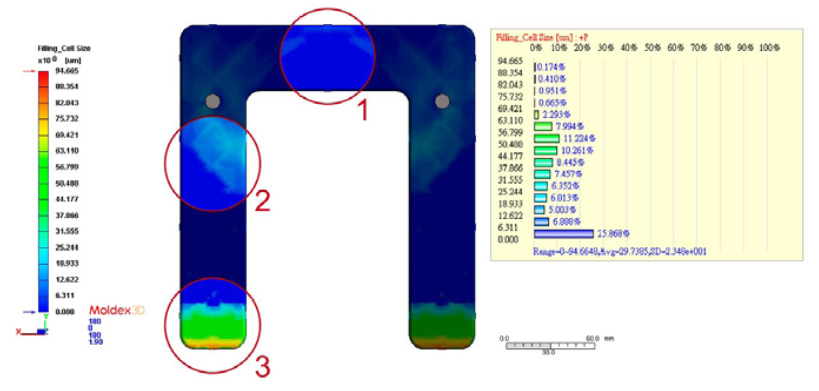

3. 氣泡大小預測和驗證:由於產品品質和其機械強度必須仰賴氣泡的均勻分佈和適當大小,因此預測氣泡大小在MuCell® 製程中是非常重要的一環。若想在實際生產之前就能完成適當的產品設計,則必須了解MuCell® 在充填階段對產品不同區域的表現。本案例將重點放在以下三個區塊的驗證( 如圖3 所示):

1. 澆口區域;2. 流動中點區域;3. 流動末端區域。目的是觀察氣泡在不同流長中的生成情形,並驗證軟體對氣泡大小預測的準確性。

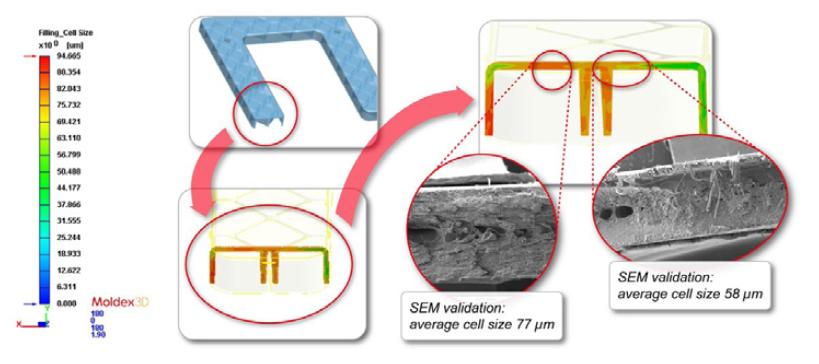

區塊1- 澆口區域: 受到澆口區域的高壓影響,氣泡還非常的小。經SEM 證實,發現Moldex3D 的模擬結果能良好預測出此情況。

區塊2- 流動中點區域: 模流分析和SEM 驗證都顯示出,隨著塑膠流動至離澆口較遠處,氣泡會逐漸成長。在此區,相較於產品厚度中心,表層的氣泡沒有足夠的時間增大,因此體積較小。

區塊3- 流動末端區域: 氣泡在流動的時間逐漸成長,到達流動末端時,氣泡在產品中達到最大。此現像從模流分析和SEM 驗證中都可觀察到,由於流動波前的壓力較小,不會限制住氣泡的增大,因而生成大氣泡。此外,氣泡大小也會因在此區位置的不同而有所變化。

4. 氣泡密度預測和驗證: 在MuCell® 製程中,除了氣泡大小之外,氣泡的密度也同樣重要。氣泡密度和氣泡大小互相競爭,當氣泡隨著流動距離而增大,佔據較大的空間,氣泡密度便隨之降低。以下呈現的是模流分析和SEM 驗證的比較結果。

圖2:傳統射出成型( 左圖) 的翹曲結果比MuCell®( 右圖) 的嚴重

區塊1- 澆口區域: 在SEM 驗證中,氣泡密度較難直接透過測量得到。但藉由比較模流分析和SEM 驗證的結果,使用者仍可以了解到分析和實驗部分之間在密度上的關連性。在澆口區域,當壓力大於飽和壓力時 ,氣泡並不會產生。當氣泡在該區域開始成長時,高壓將限制住氣泡的大小,使得氣泡( 氣泡核) 個別產生,而不會融合成一個大氣泡。在此區域,模流分析和SEM 驗證都顯現出相同的結果。

區塊2- 流動中點區域: 當塑膠繼續往前流動時,氣泡也會隨之增大。氣泡的體積越大,固定的空間內能容納越少的氣泡就越少,因此造成較小的氣泡密度。

區塊3- 流動末端區域: 在流動末端區域,氣泡已生成得較完整且混合在一起,導緻密度非常低,在SEM驗證當中只看得到非常少的氣泡。

圖3:氣泡大小預測和驗證

圖4:氣泡在流動的時間逐漸成長,到達流動末端時,氣泡在產品中達到最大

結果

綜上所述,從此案例研究中可得到以下結論:若想要將凹痕產生的可能性降到最低,MuCell® 會是最理想的技術。即使產品不符合傳統認知上的最佳產品設計( 在遠離澆口處設計高肉厚區域、過高的肋條/ 壁厚比),凹痕還是可以順利消除。一般而言,MuCell®技術可顯著地改善翹曲情形。

理論上,品質是否能改善,會受到氣泡在產品不同區域生成狀況的影響;而氣泡生成的情形,則決定於如流動距離、平均厚度等因素。在本案例研究中,我們可清楚看到氣泡生成和這些因素的關連性。最重要的是,在Moldex3D 的MuCell® 的模擬分析中,以上提到的各項關鍵都能夠非常準確地預測出來。有了Moldex3D,Proplast 能夠對MuCell® 製程進行完整研究,找出最關鍵的效益,並成功幫助客戶利用MuCell® 技術達到產品外觀的最佳品質。

CAE 分析技術的價值

Moldex3D 為MuCell® 各項要素做出的模流分析提供了最佳的製程參數和整體成型品質( 如避免重量減輕、體積收縮、凹痕、翹曲等),並能對發泡的局部微孔結構進行更細部的觀察( 如氣泡大小、密度和分佈等)。

ProplastCAE 經理安德烈‧ 羅米歐(AndreaRomeo) 表示:「Proplast 研究和評估的CAE 分析方法,能精確且可靠地模擬出MuCell® 微細發泡射出成型製程,以及氣泡膨脹過程的品質和形態。」羅米歐經理指出,透過Moldex3D 以模擬為基礎的方法,可幫助Proplast 藉由全程可視化且迅速、低成本的試驗方式,獲取大量有助於分析零件製造成果的資訊,如成型狀況、是否符合規格和要求,以及MuCell® 零件品質等。這些資訊同時也有助於評估投資效益、產能、生產成本、材料和能源消耗等經濟效益分析,「在此案例研究所提到的制程參數及MuCell® 的膨脹、輕量化效能、翹曲等情形,都可以在分析中被觀察到,並獲得良好且具一致性的預測。」

關於微發泡射出製程技術

塑膠微發泡射出製程(MuCell®) 是將超臨界流體(N2或CO2) 注入射出機料管中, 透過螺桿將超臨界流體與塑膠混煉成均勻單相流體。超臨界流體與熔融態高分子之勻相混合物在射出過程中因為瞬間壓降造成熱力學不平衡,使得流體進入模穴後氣體得以從熔融態塑膠當中擴散成核並長成均勻微細氣泡。含有微細氣泡的塑膠經模具冷卻固化得到微細發泡成品。此一製程省去傳統製程的保壓階段而節省製程週期時間同時解決傳統射出產品不均勻收縮與翹曲變形等問題而大幅提升產品尺寸精度。另外,微發泡製程較一般射出製程有較短的生產週期,其產品因使用氣體做為發泡媒介而兼具製程環保、產品輕量化的優點且產品塑膠可回收。

微發泡成型技術研發歷程

1993 年MIT 授權Trexel 公司進行商業化製程研發,1997 年發展出PS 微細押出發泡製程(MuCell),Engel 於2000 年推出微細發泡射出成形機(MuCellMolding),1998 年3 月Trexel 公司在台灣提出申請射出製程專利,2000 年10 月Asahichemical宣稱開發完成Amotec 技術,1998 年台灣ITRI/UCL開始進行微細押出發泡製程之研發;1999~2000 年持續研發微細發泡押出及射出技術。

微發泡成型技術優勢及應用領域

微細發泡成型技術具有優越之物性,其泡孔密度非常高(106~109cells/cm3), 其發泡體密度可控制在0.03~0.95 之間,且具有高抗張力及壓縮強度,在高熱下穩定性高、低熱傳導係數、適用於低溫,介電常數低,訊號傳輸性能佳。無污染潔淨度高,可適合製造生醫多孔性材料,並且與未發泡成品相較之下,有高衝擊強度、高韌性、比強度、高耐疲勞性,且產品壽命較長。■