■資料來源:SPE 北京分會

前言

無量綱體積流動速率是影響3D 打印複合材料的微結構和其機械性能的關鍵參數。熔融沈積建模(FDM)是3D 打印最常用的方法之一。該技術通過噴嘴將熱塑性聚合物微擠出成類光柵圖案。為了獲得更好的加工性,大多數FDM 方法使用熱塑性塑料,例如聚乳酸(PLA)和丙烯腈丁二烯苯乙烯。然而,儘管FDM 生產的零件在快速成型製造方面非常實用,但它們在實際應用上的物理性能較差,例如機械強度和熱穩定性等,這是由於較弱的粘結度和較低的熱變形溫度。

通常,有兩種方法提高FDM 零件的性能:實用性能更好的聚合物(例如聚芳基醚酮或液晶聚合物),或通過在純聚合物中加入添加劑。確定合適的聚合物等級和開發3D 打印新配方是非常有潛力的研究領域。與傳統的成型方法(例如注塑成型)相比,3D 打印中的結構加工特性關係還不完善。許多研究嘗試通過改變工藝參數(例如,沉積速度、噴嘴溫度、印刷噴嘴與打印基板之間的間隙、填充圖案、填充密度和部分切片層厚度)來優化機械性能。然而,由於有許多參數可供選擇,並且缺乏標準化的方法,所以優化FDM 零件的性能極具挑戰性。

改善性能

為了改善PLA 基FDM 零件的熱性能和力學性能,我們研究了碳納米管(CNTs)作為短纖維填料的應用。此外,我們研究了碳納米管濃度對3D 打印零件的結構和後續特性的影響。最後,為了奠定性能優化的基礎,我們提出了一種使用非幾何過程參數的方法。使用參數——體積流速——能夠在給定的層厚和打印速度下影響打印複合材料的微觀結構。我們選擇碳納米管作為增強材料,因其具有優良的機械性能、熱學和電學性質。此外,CNT 可以以粉末形式獲得,因此可以直接混入PLA 中並擠出成FDM 打印機的原料絲。

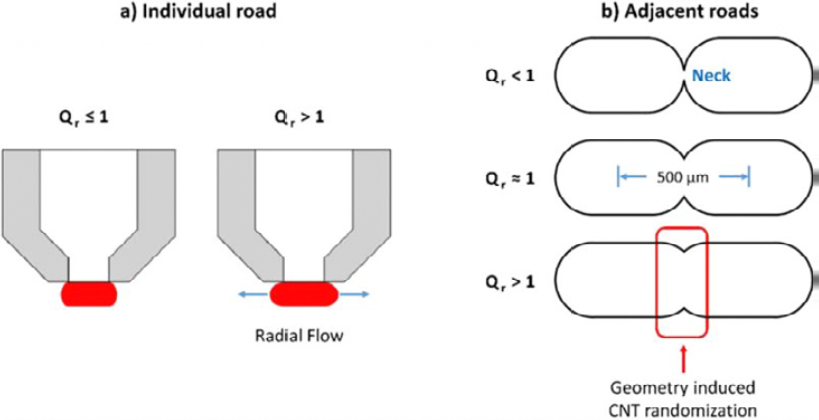

圖1:在3D 打印過程中導致碳納米管(CNT)未對準的假設:(a)徑向流動在材料填滿間隙時發生,(b)相鄰路徑之間基於幾何形狀的融合。 Qr:無量綱體積流量。

這個過程不同於其他連續纖維複合材料打印過程,為此需要專門的打印機並使用特殊的聚合物(例如Markforged)。在3D 打印零件中,打印路徑的寬度(參見圖1)取決於打印流速、打印噴嘴的速度(相對於打印基板)以及噴嘴和打印基板之間的間隙。因此,我們使用無量綱體積流量(Qr)來預測3D 打印零件的微觀結構。

該參數被定義為實際體積流量與理想體積流量的比率(即在打印噴頭的給定相對速度下完全填充噴嘴和打印基板之間的給定間隙所需的流率)。 Qr 特別重要,因為它有助於描繪出“欠流量(Qr<1)”和“溢流量(Qr>1)”區域。這些值可以預測3D 打印PLACNT複合材料的微觀結構,從而預測其力學性能。對於一個固定的打印路徑距離,Qr>1 會導致更寬的頸部,而Qr<1 會導致頸部變窄或者路徑之間缺乏粘接:參見圖1(a)和(b)。

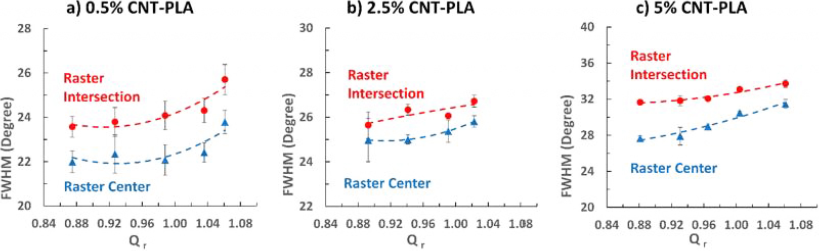

在沒有CNT 的情況下,我們發現PLA 樣品的楊氏模量和拉伸強度隨著Qr 的增加而增加。我們將這個結果歸因於PLA 單絲之間空隙率的減少和絲之間更好的結合。然而,在CNT-PLA 樣品中,我們觀察到在Qr 接近1 處(Qr ≥ 1)楊氏模量和拉伸強度最高。純PLA 和不同CNT 含量的CNT-PLA 樣品的趨勢對照如圖2 中所示。在純PLA 中,我們發現增加底部填充樣本的體積流量(Qr<1)可以減少打印路徑之間的空隙率,從而提高了處於拉伸狀態的單個打印路徑之間的應力傳遞。

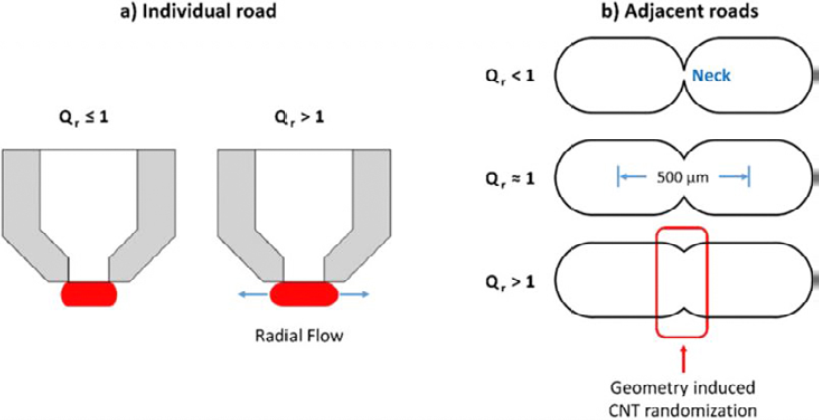

理論上,隨著體積流量的增加,熔融裝置內的剪切速率也應該增加,從而導致更高程度的CNT 取向從而具有更高的模量。然而,我們觀察到相反的CNT 取向趨勢,這是由於過度填充(Qr>1)導致CNT 取向的隨機化。為了量化CNT 的取向程度,我們對所製造的樣品的打印路徑和其路徑交叉點處進行X 射線衍射分析。為此,我們使用了單層FDM 樣品2D 衍射圖的方位環積分的半峰全寬(FWHM)測量。如圖2 所示,CNT 排列的程度隨著Qr 的增加而減小。這個結果與直覺恰恰相反,因為更高的Qr 將導致更高的壁剪切率,從而有更高的對準度。如圖1(a)和(b)所示,這些實驗觀察可以通過流動和幾何誘導效應的結合來解釋。此外,圖2 顯示,與打印路徑中心相比,相鄰路徑交叉處的碳納米管排列較少。

由於靠近熔融裝置內壁有較高的剪切速率,在交點處預期有較高程度的CNT 排列。但是,我們在實驗結果中沒有觀察到這一點。我們將碳納米管在交叉處取向的降低歸因於其在噴嘴中的聚集。對於給定的體積流量,流速隨著橫截面積的減小而增加。這種流速的增加導致拉伸變形,這進一步使CNT 在核心處對齊,從而有助於解釋觀察到的趨勢的增加而增加。我們將這個結果歸因於PLA 單絲之間空隙率的減少和絲之間更好的結合。然而,在CNT-PLA 樣品中,我們觀察到在Qr 接近1 處(Qr ≥ 1)楊氏模量和拉伸強度最高。純PLA 和不同CNT 含量CNT-PLA 樣品的趨勢對照如圖3 中所示。在純PLA 中,我們發現增加底部填充樣本的體積流量(Qr<1)可以減少打印路徑之間的空隙率,從而提高了處於拉伸狀態的單個打印路徑之間的應力傳遞。

理論上,隨著體積流量的增加,熔融裝置內的剪切速率也應該增加,從而導致更高程度的CNT 取向從而具有更高的模量。然而,我們觀察到相反的CNT 取向趨勢,這是由於過度填充(Qr>1)導致CNT 取向的隨機化。

圖2:(a)0.5% CNT-PLA;(b)2.5% CNT-PLA;(c)5% CNT-PLA 的半峰全寬度(FWHM)與Qr 的函數關係。誤差條表示至少三個樣本的標準偏差。

圖3:不同CNT 含量(0-5%)下,CNT / 聚乳酸(CNTPLA)的斷裂表面的楊氏模量(黑色)、拉伸強度(紅色)和掃描電子顯微鏡(SEM)圖像與無量綱體積流動速率(Qr)的關係。 (a)0% CNT-PLA、(b)0.5% CNTPLA

、(c)2.5% CNT-PLA 和(d)5% CNT-PLA。 (a)所示的比例適用於所有的SEM 圖像。

總結

我們基於擠出的FDM 方法探索了CNT-PLA 複合材料的3D 打印。通過研究體積流量和碳納米管濃度的影響,我們發現無量綱體積流量(Qr)是了解FDM 零件的微觀結構和製品力學性能的重要參數。在我們未來的工作中,我們打算對其他功能填料(例如氮化硼納米管和纖維素納米纖維)使用類似的方法來探索類似體系中結構- 工藝- 性能之間關係。■