■資料來源:ENGEL

前言

Chinaplas2018 國際橡塑展將於2018 年4 月24 日至27日在上海舉辦,主題是“創新塑未來”。屆時,ENGEL將在展位上帶來眾多的應用產品和技術演示,充分展示其創新型射出技術的競爭優勢和面向未來的能力。

ENGEL 是總部位於奧地利的射出設備和系統方案製造商,憑藉其高品質的產品成為亞洲塑料加工商們青睞的設備供應商。

Chinaplas2018 是在經濟增長的背景下舉辦的。“中國的投資環境再創新高”,ENGEL Machinery Shanghai銷售和服務負責人Gero Willmeroth 在這一亞洲最重要的塑料產品展會舉辦前夕說道。“Chinaplas 將為該行業的發展再加一把力。”此外,當地塑料部件廠商之間不斷攀升的競爭壓力也將為進一步發展產生積極影響。投資的對象將是工業園區的現代化以及新興技術,由此帶來的是生產效率和產品質量的提升。

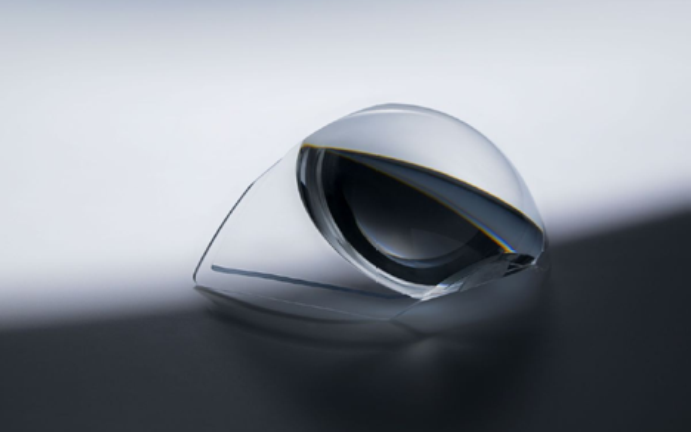

射出厚壁鏡頭更加經濟節約

ENGEL 展臺的“ 汽車”(Automotive) 展區反映了應用創新型加工工藝的趨勢。這是ENGEL 首次在Chinaplas 上用鏈條式射出設備展示複雜的多組件加工過程。通過一組duo 射出設備,用厚度為22mm的有機玻璃(PMMA) 生產出汽車前大燈的LED 鏡片。越來越多的高品質塑料鏡片組件被生產出來。聚合材料比玻璃更輕,從而給產品帶來更多設計上的自由空間。然而挑戰在於,如何將照明質量和生產效率結合起來。ENGEL 研發並享有專利的多層級技術及外部冷卻工藝,就恰好解決了這一難題。首先生產出預壓塑件,然後按照步驟順序套上多層的同種材料。

在之前形成的層級表面的凹陷位置澆鑄填平,從而達到較高的鏡片品質。光學技術相關研究顯示,各層級之間的接觸面不會影響到照明鏡片的效果和功能。因為射出時的冷卻時間和壁厚的平方成正比,因此多層技術主要在生產厚壁部件時顯著提高效率。多個薄層在總體上比一個厚層的冷卻速度快。此外,如果冷卻時將鏡片本體從工具上取出,則週期時間進一步縮短。空氣中的冷卻時間雖然比工具中的長,但是卻不計算進週期時間。在Chinaplas 期間,將有一組duo1060/400 射出設備運用4 倍工具生產鏡片本體。集成於加工室的easix 折臂機器人將取下四個部件然後將其運輸到一處外部冷卻站。在那裡機器人同時拿起四個已經冷卻完全的預壓塑件,將其傳送至配備轉向台的duo600H/600H/500combi 多組件設備的4+4 倍工具。接著將澆鑄出兩個有機玻璃層,然後easix 將完成的鏡片取出。整個週期時間少於3 分鐘,而預壓塑件的冷卻時間則約為30 分鐘。冷卻時間可以通過外部冷卻站的冷卻點數量控制。標準射出設備由一個雙組件機器進行聯結,展現了高度的生產靈活性。兩個設備也可以用其它工具分別獨立裝載。ENGEL 的展品還聯合了其它的系統方案合作夥伴,包括Skymould(中國寧波)、HRSflow(中國杭州)、Innolite(德國亞琛)、Opsira(德國魏恩加藤)以及Gimatic(中國上海)。除了機器人和加工工藝外,為了將自主研發和外圍的元件及工具相結合,ENGEL 還和各大系統方案供應商建立了全球的合作網絡。“我們在中國本土有很強的合作夥伴,他們和我們一樣,熟知當地加工商的要求並據此提供最優的解決方案”,Willmeroth 說道。“通過與本地供應商合作,即使客戶要求非常高,我們也能確保高效節約以及較短的整體設備交貨時間。”

圖1: 生產厚壁鏡片過程中重要的是,如何將鏡片質量和生產效率結合起來。ENGEL 研發的多層級技術及外部冷卻工藝解決了大問題

圖1: 生產厚壁鏡片過程中重要的是,如何將鏡片質量和生產效率結合起來。ENGEL 研發的多層級技術及外部冷卻工藝解決了大問題

圖2: 多虧了無菌的閉合單元,無橫樑 e-victory 射出設備在加工液態矽膠時具備巨大的效能潛力

一條龍的創新式輕型結構方案

更換材料以減少零件的重量,這在中國的汽車行業也是一個重要的趨勢。中國的電動汽車已走在前列。亞洲的加工商主要關注四大主題領域:有機玻璃製成的LED 鏡片,聚碳酸酯製成的玻璃,泡沫射出以及複合材料技術。關於複合材料技術,ENGEL 在展位搭建了自己的專家角。在位於奧地利的複合輕型結構(Leichtbau Composites) 研發中心,ENGEL 和合作企業以及高校一同研發經濟節約的複合材料工藝,以期加快複合材料技術和汽車領域的融和。

從HP-RTM 和SMC 到熱後可塑性半成品如有機板或線帶,以及反應技術如原位聚合(T-RTM),ENGEL 的研發者致力於開發這些未來科技,並且已經創造出若幹項國際知名的里程碑式技術。ENGEL 極高的自動化和系統解決方案能力,是每次成功的核心要素。此外,ENGEL 研發的v-duo 專門應對複合材料工業的要求,展現了強大的機械製造陣容。

圖3:ENGEL 在 Chinaplas 上通過生產 inject 4.0 ,展現智能機器在實際操作中所散發的巨大潛力

加工免後續作業液態矽膠

電動汽車行業不僅需要新的加工方式,也需要新的建設性解決方案。為了將電纜從發動機引到車輛內部,電動汽車比燃油汽車需要更多種類的電纜導入密封裝置。在Chinaplas 期間,ENGEL 將生產由液態矽膠(LSR) 製成的電纜導入密封裝置,用於那些易損結構的電纜。為了加工出極低黏性、高精度且十分經濟節約的液態矽膠,需要啟用無橫樑的e-victory50/80 射出設備及電動注射單元。ENGEL 無橫樑射出設備所配備的經專利認證的Force-Divider,確保了關閉力形成過程中,移動的鎖模板精准地跟隨工具的路線,並將關閉力均勻地分攤到鎖模板上。

通過這種方式,所有的凹點都被一種完全相同的力鎖閉,從而確保了工具的均衡擠壓以及穩定的高品質部件。“這種毛刺少、無需後續作業的生產過程,使得經濟節約地製造由液態矽膠壓鑄的高科技組件成為可能”,Willmeroth 強調。液態矽膠的應用在中國越來越普遍。除了各種用途的密封裝置,還有越來越多的液態矽膠微型部件,例如用於手機或醫藥技術,通過無橫樑ENGEL 設備生產出來。ENGEL 和它的合作夥伴Elmet Elastomere Produktions-und Dienstleistungs-GmbH(奧地利奧夫特靈)共同展示液態矽膠的加工過程。由Elmet 提供的是4 位凹點工具以及集成在evictory 設備的CC300 控制裝置中的液態矽膠配料器。

節省空間的嵌入式無塵室

此外ENGEL 還在醫療領域成績斐然。展會上將首次展出高度集成的加工間,用於在無塵室中生產移液器。該展品也是中歐合作的產物。ENGEL、WaldorfTechnik(德國恩根)和Wellmei Mold(中國東莞)將各自的專業知識和高精度醫療技術產品的生產經驗結合起來,研發出適用于中國加工商特殊需求的系統解決方案。

由於在醫學診斷中,移液器要用於全自動的分析系統中,因此可複製的部件質量是最為重要的。然而作為大批量生產的產品,它卻需要面臨高額的成本壓力。為了同時確保穩定的生產力和較高的經濟節約性,合作方將無橫樑的ENGEL e-victory 射出設備和Wellmei 的32 倍熱流道精度工具以及WaldorfTechnik 的高速自動化設備集成到了一個極其緊湊的空間。工具空間的自由進入,可以將自動化裝置安置在e-victory 射出設備的閉合單元附近。

混合動力設備的電氣注射元件確保了塑料熔液注入時的高精度。為了彌補周圍環境條件和原料的不穩定性, 可以使用iQ weight control。這套ENGEL inject4.0 程序的輔助系統在注入過程中實時分析壓力變化並將測量值與參考值進行對比。每一次注入都會根據當前條件自動調整注入配置、轉換點以及複刻配置,從而在整個生產過程中保持注入的熔液體積恒定。

以同樣的方式提前主動阻止注出。該應用中的自動化裝置對於確保穩定的部件質量非常關鍵。由Waldorf Technik 研發的自動化解決方案在射出進行過程中將32 個移液器從工具中取出,並將每96 個移液器編成一組放到支架上。每隔18 秒就有96 個移液器從作為無塵室的生產單元被輸送出去。在實際操作中,後續的工作步驟例如質量檢查或包裝環節越來越多地緊跟在射出步驟之後。在Chinaplas期間,將展示眾多下游過程中的典型案例,即由 Rethink Robotics(美國波士頓)生產的Sawyer 機器人在生產過程最後再次拿起擺滿的支架。這種合作型機器人的特別之處在於,它們不需要佩帶安全防護設備,可以密切配合地進行零危險作業。

inject4.0:無需專業知識即可確保穩定的品質

通過類似iQ weight control 的智能輔助系統,ENGEL讓用戶無需專業知識即能輕鬆確保部件的穩定品質。iQ 系統不間斷地分析關鍵過程參數,並且自動地根據每次注入進行後續校正。這樣就確保了一台射出設備的自我優化。機器控制系統的智能化,是工業4.0 目標中智能工廠的顯著特徵。此外,生產系統的網絡化以及機器、過程和生產數據的系統應用,使得生產效率、生產質量和靈活性顯著提升。

ENGEL 研發的inject4.0 涵蓋了一系列成熟且受到實踐檢驗的產品和解決方案,促進了射出生產的數字化和網絡化,不僅從自身來看還是在數字化戰略的框架下看都很有意義。“一步步邁向智能工廠,這就是我們客戶的戰略”,Willmeroth 說。ENGEL 將inject 4.0的標誌貼在全電氣化e-motion 80TL 射出設備上,形象地展現了inject4.0 解決方案的巨大潛力。設備的CC300 控制裝置可以模擬浮動的生產條件,以便通過顯示屏上的智能輔助系統追蹤自動化的後續調整。一方面iQ weight control 在整個射出過程中確保注入的熔液體積恒定,另一方面iQ clamp control 則計算工具的進氣情況,從而確保最佳關閉力並進行自動調整。“多虧了射出設備的自動優化功能,我們才得以讓加工作業變得如此簡單,讓設備和技術的效能和質量潛力得以完全發揮”,Gero Willmeroth 說道。“配備iQ 的首批設備已經在中國投入運用了。”■