■ Moldex3D

模流分析師的角色轉移

模流分析最早僅被運用於診斷塑料產品設計,協助解決生產問題;如今已進化至被工業界廣泛運用於進行產品與模具開發前期的設計、驗證與優化,在大多數企業的設計生產流程中扮演不可或缺的角色。這段演變的過程中,全3D 的產品與模具設計CAD 軟件的普遍應用當居首功,而自動化的網格產生工具更是功不可沒。早期分析人員往往需要花費數小時甚至數日的時間處理模型、建立網格,才能開始展開分析工作。

現在有了全自動的eDesign 與BLM(Boundary Layer Mesh) 網格產生技術,已可實現單鍵生成網格,甚至修改產品時同步更新網格的理想。因此標準的模流分析工作已逐漸從專業CAE 分析師轉移到模具設計師,甚至更上游的產品設計師身上。產品設計與模具設計師也已習慣倚賴模流分析軟件來決定澆口位置、平衡流道設計、優化水路配置、解決翹曲問題等等。許多公司甚至已著手將模流分析核心嵌入公司內部的設計導引平臺,實現每件產品均經過模流分析自動檢驗射壓上限、收縮量與翹曲變形量的設計品管理想。同時配合內部私有雲的計算機叢集平行運算,大幅縮減計算時間,提升反應速度。

加速實現創新塑料產品

身為塑料工程仿真解決方案的全球領導者,科盛科技(Moldex3D)宣佈發行最新版的塑料成型仿真軟件Moldex3D R16,不但將模擬的效率及可靠度提升至新的水平,更協助用戶優化整體仿真分析流程,加速產品創新。更快的求解速度、澆口設計仿真時間縮短15 倍求解器分析時間在新版本R16 獲得顯著突破,提升充填及保壓分析速度近20% -30%。

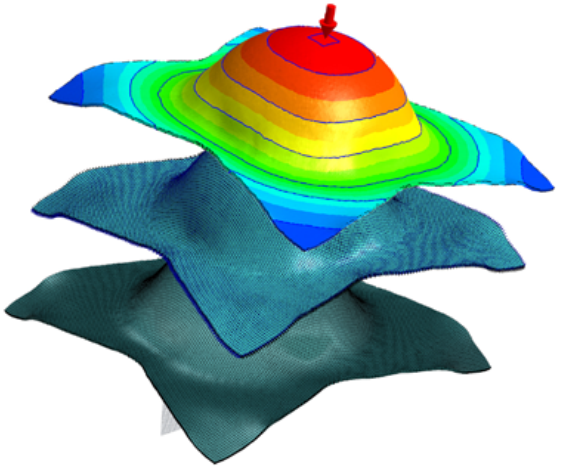

此外,透過全新快速流動分析(Quick Flow),用戶可以在短時間內迅速優化澆口位置,縮短近15 倍的模擬時間。即使在緊迫的交期內,用戶也可以利用Quick Flow 快速驗證多組澆口設計變更,並從中選出最佳澆口位置並應用在一般的流動分析,以利於進行更深入的產品驗證及優化,節省大量等候澆口分析的時間及提升工作效率,特別適用於模擬大型塑件。

輕鬆實現完整模座分析

針對前版本推出的非匹配網格技術,Moldex3DR16 再次進行革新,並擴大應用範圍至模具嵌件及模板,實現在全模座的非匹配交界面上自動建立實體網格,減輕用戶的前處理負擔。此外,用戶能自行定義每個模座組件的材料性質,且還新增了分模面溫度的可視化功能,有助於優化成型週期。透過Moldex3D 非匹配網格技術,用戶能縮短準備全模座分析的時間及手動操作,同時享有更高的模擬精度。

圖1: 模擬熱澆道閥針開關動作 ; 圖2: 分析可靠度再躍升加速實現更穩健、更輕量的塑料產品

分析可靠度再躍升加速實現更穩健、更輕量的塑料產品

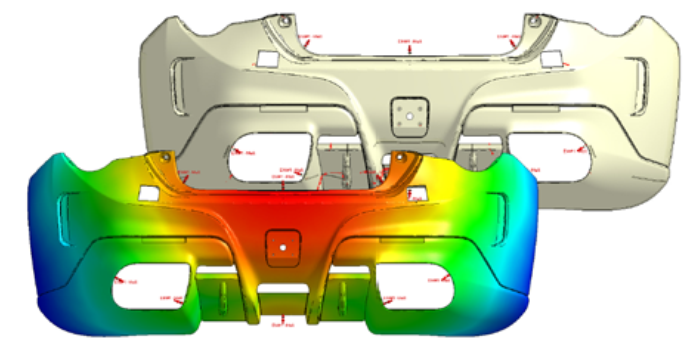

為協助產業解決開發及製造塑料產品帶來的挑戰,Moldex3DR16 賦予用戶更強大的仿真能量,並提供顯著的效能改善,帶來更可靠的數值模擬分析結果。新耦合黏彈性- 流動分析Moldex3D R16 開發新的黏彈性- 流動分析,採用先進的耦合技術,能精確地捕捉真實的黏彈性流動行為。R16 版本實現了將黏彈性和流動耦合在一起的可能性,提升翹曲和光學性質的預測準確度,並協助用戶解決難解的流動現象,充分滿足嚴苛的質量需求。

輕量化複合材料模擬Moldex3D R16 提供複合材料產品的設計師及工程師,更優異的複合材料的仿真性能。Moldex3DR16 樹脂轉注成型(Resin Transfer Molding) 模塊新增翹曲分析項目,並且支持直接匯入LS-DYNA 的纖維布變形檔案,有助於評估塑料件的結構表現。而纖維排向的預測能力也有亮眼的突破,加入獲得美國專利的纖維排向仿真模型——結合了考慮降伏應力的Herschel-Bulkley 模型和Cross-WLF 黏彈模型,大幅改善纖維核心層排向的預測準確度。其他更新包含:預測聚氨酯(Polyurethane,PU)化學發泡的氣泡密度及大小,以及更精確地掌握壓縮成型過程中填料的變形,模擬熱澆道閥針開關動作R16 新版支持模擬閥式熱澆道系統的閥針開關動作,並將閥針位置及開關速度帶來的影響一併考慮進流動分析,有效協助驗證閥針速度控制技術,以預防流痕和其他表面瑕疵。

善用Moldex3DAPI 打造自動化仿真流程

利用新版Moldex3D API,用戶可以透過自動化來避免重複性的手動操作,建立更智能、更有效率的仿真流程。用戶可以用Moldex3D API 客制化分析流程,提前定義分析參數,免除人工錯誤來確保分析的穩定性。企業更可以善用Moldex3D API 打造量身訂做的分析流程,進一步串接及整合產品設計及結構分析軟件,加速產品開發。科盛科技產品處總經理許嘉翔表示,許多Moldex3D R16 的新功能是因洞察客戶需求而生。R16 能給予用戶更具效率、更高精度及信度的模擬技術,是為實踐Moldex3D 對客戶的承諾——協助產業以最有效的方式,解決塑料成型中的各種難題。■