■ TECHNOKOMM

快速換模的方法和設備在射出機領域

快速換模的方法和設備在註塑機領域的應用至少已有30年。普遍而言,快速換模系統主要應用在大噸位的射出機上。但對於中小型噸位的射出機,多數仍使用人工換模的方式。EAS,來自荷蘭的快速換模系統供應商,將在本文中與您一同探究造成此現狀的原因,並提供一些可行的解決方案。

前言

資源的高效利用始終都是製造型企業所堅持的目標,但在實際的生產活動中,此目標的實現卻困難重重。例如,對於射出行業來說,理論上能夠達到的最大生產效率是95%。而實際上有相當一部分射出企業的生產效率遠低於這一水平,其主要原因之一是:更換模具浪費了大量寶貴時間。統計表明,經過30 年的發展,特別是針對射出成型行業,快速換模系統已成為大型射出機的必備設施,但其在中小型射出機領域卻一直得不到廣泛應用。

另一方面,噸位越小的射出機,其模具更換所消耗的時間佔總生產時間的比例越高。同時,成本控制對於大型射出機和中小型射出機來說,正變得同樣的重要。

為什麼“快速換模”不能被中小型射出機用戶所接受?

為了找到原因,EAS 快速換模系統的專家進行了廣泛的市場調研。其結果顯示:大多客戶並非有意拒絕快速換模系統的,而主要是因為他們並不是很了解相關公司的產品和方案,或者更可能是出於一種對複雜事物,以及新興技術和設備的抵觸心理。

第一眼看上去,“快速換模”或許令人感到復雜而無從入手,因為其並不能和“使用液壓或者磁力夾具夾持模具來代替傳統的碼模夾”,或者“使用快速接頭來連接油路、水路和電路”直接畫上等號,而是一種需要各個部門互相協作配合的生產工藝流程的改變。儘管,達到“快速換模”這一目的會消耗很多人力物力,但事情總是一步一步開始的。而第一步的戰略決策最為關鍵。

從第一步的成功開始,其回報也會逐一顯現。根據用戶公司自身的情況,其工廠所能達到的最大載荷決定了最終完成“快速換模”項目所需要的時間。

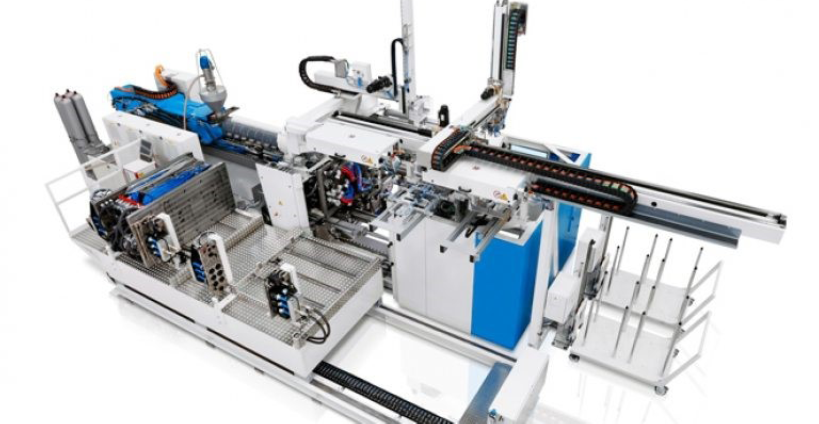

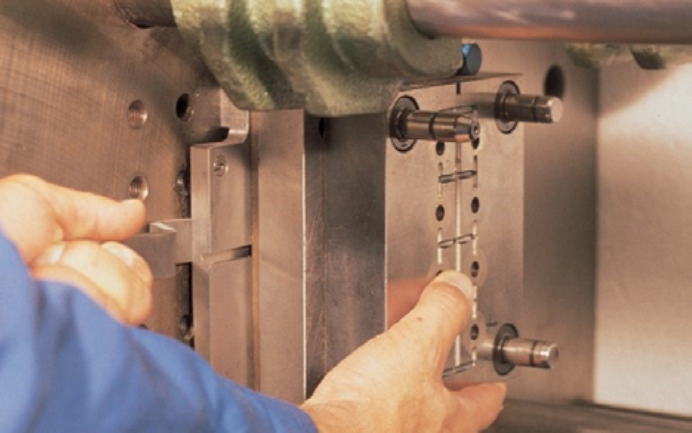

圖1: EAS 機械手動夾具 ; 圖2: 機械夾具系統

第1 步:工業設備清單

通常一個正常項目的設備清單反應了其現有的設備狀況。它包含射出機的各項參數、模具圖紙以及射出產品信息等。根據以往經驗,在幾乎所有的設備清單中,射出機的尺寸大小( 合模力) 和品牌( 類型) 數量常常超過了實際生產工藝的需要。其模具型號範圍往往很寬泛,從而限制了標準化生產的實現以及靈活的生產模式的建立。

第2 步:分組和優先

最切實可行的方法是先將這些機器進行分組,每組包含一定數量具有近似的合模力和類型的射出機。例如:10 台不同類型及合模力的射出機,最多可以分為3 組( 圖1)。

該方法的結果即形成了包括若干機組的設備庫,而每個機組又包括一批具有標準化模具接頭的射出機( 圖2)。模具接頭的標準化是快速換模的基礎,而設備庫的建立也為靈活調配生產任務提供了可能。實際生產經驗表明:靈活調配產能,通過購置價格低而又合適的射出機,可以抵消潛在的成本削減壓力。在降低了射出機的多樣性之後,下一步便是設置其在生產中的優先次序。多數情況下,將一台已有機器完全用新機器替代是不太現實的,而是需要把一兩個機組中的機器按照其各自的使用年限和技術條件進行優先次序的排列,然後再決定是要進行機器替換,還是進行機組數目的擴充。

第3 步:標準化

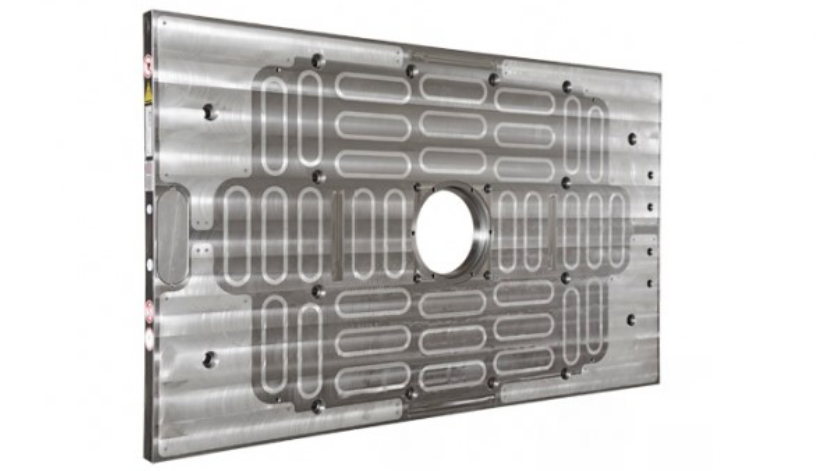

換模時間,這只是第一步,隨著整個車間的快速換模流程的進行,規模效益和投資回報才會愈加明顯。這一步驟的關鍵,並不在於引進何種類型的快速換模系統,或者該系統的自動化程度有多高;而是在於,這種標準化作業的概念能否被全廠的各個相關部門所接受——從模具採購、產品生產部門,到生產設備的維護部門。實現模具接頭標準化的基礎,是在第一步製定設備清單時,對模具技術參數的彙編。依照射出機的分組情況,可以依次分類出具有相同參數類型的模具。此標準化包含了對夾板,和對水油管接頭、電接頭、頂出裝置連接等的尺寸和位置的限定。另一個影響快速換模效率的重要因素是:模具從存放區域到達射出機旁的方式。通常使用行車來進行模具運輸。而另一種較高效的運輸方式則是使用換模車。

通常,行車來被用來將模具從存放區運送到射出機旁,並從上方垂直吊入機器內。但是,當廠房空間高度不夠或者傳送的距離很長時,更高效的選擇是使用具有電力驅動或氣墊的換模車,來實施模具的傳送。使用換模車能夠將模具運送到指定的射出機旁,並且依靠快速換模系統中的動力滾軸,從機器側面水平地進行換模。水平換模還是垂直換模,決定了模具夾持和管路連接的位置及實施細節。

第4 步:何種換模系統效果顯著

那麼究竟那種特殊的模具夾持系統是中小型射出機應用的首選呢? EAS 的管理合夥人和銷售經理Hero Marggrander 對此總結到:“選擇哪一種模具夾持系統,或者達到何種自動化程度的換模系統比較合適,其實這最終取決於換模時間在整個生產流程中所佔的比重。這不單是個技術性問題,更是未來導向性生產規劃戰略的一部分。

針對客戶的不同預算和任務需求,EAS 擁有多種解決方案。所需要注意的是上述第1 步的實施。對小型射出機,採用可調手動夾具系統即可獲得很高的生產靈活性;對於大型射出機,有磁性和液壓夾具系統。此外,EAS 還能提供手動和自動組合快速接頭來方便管路連接機的簡單的手動快速換模,還是是針對大噸位射出機的全自動快速換模,EAS 的技術人員都與客戶密切合作,為客戶量身打造出符合其工廠環境要求的快速換模系統。

快速換模系統的引進會帶來顯著的效率提高。例如,在3min 內,採用EAS 的快速換模系統,可以將一套合模力3200t 的射出機所用的模具自動換入機器內,也可以將一套25t 射出機用的模具手動換入機器內。Marggrander 先生總結道:“快速換模的先決條件是:對上述4 個步驟的實入是相當值得的。事實證明,僅對一台射出機而言,與完全手動的傳統換模方式相比,EAS 快速換模系統可以將客戶的生產效率提高50%~70%。

若對整個生產流程,或者整個車間的生產效率來說,這種提高將更令人驚喜。因此,盡可能地、經濟地提高生產效率,將成為應對此次金融危機的取勝之道。”

圖3: 採用 EAS 的快速換模系統, 能夠將總體的換模時間減少到3 分鐘之內

圖3: 採用 EAS 的快速換模系統, 能夠將總體的換模時間減少到3 分鐘之內

關於EAS EuropeB.V.

EAS EuropeB.V. 公司是一家世界領先的射出與金屬沖壓業快速換模自動化裝置與系統的供應商。自2005年獲得了WalkerBraillon 的磁力換模夾具專有技術以來,EAS 公司開始從事磁力換模夾具的設計與生產。目前,該公司可提供液壓和磁力兩種換模夾具系統,幫助用戶實現快速換模。

其產品供應範圍非常廣泛,從手動裝置到全自動系統,從模具夾持到迴路連接等領域都有涉及。不管是對現有設備的改進還是設計新的設備,EAS 公司可向用戶提供設計生產液壓、機械夾具系統、單項/ 組合快速接頭以及自動化換模系統等全套方案。此外,EAS 公司還可以提供模具廠內運輸或存儲系統和維護支持系統,以及金屬件用的全套磁力吊具等。■