■資料來源:FANUC

前言

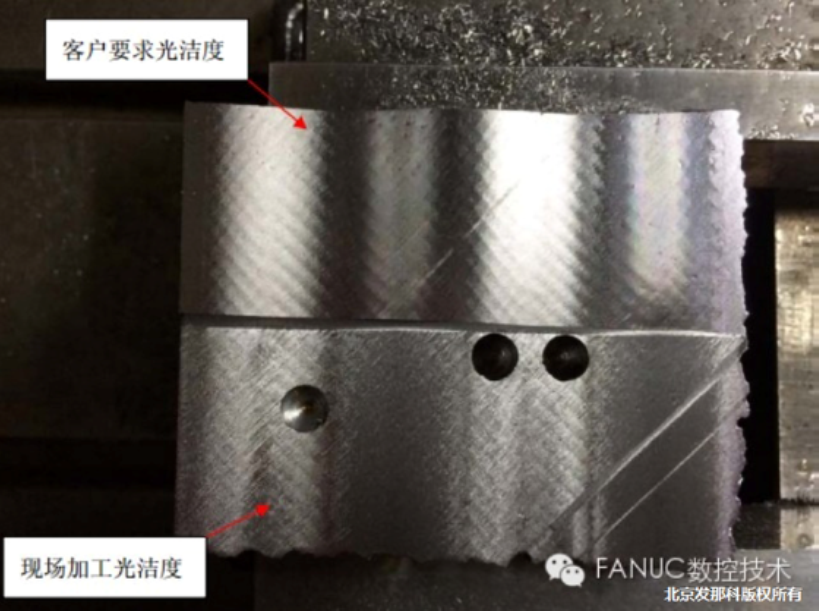

FANUC 某用戶加工表面光潔度調試案例案例背景加工件表面光潔度不良是金屬加工中經常遇到的問題,今天小編就介紹一個我司在國內某用戶處處理的表面光潔度不良的案例,希望能為大家提供在處理類似問題時的思路。用戶加工出的工件存在光潔度較差以及陰陽面的問題,效果如圖。結合以往處理加工問題的經驗,金屬表面光潔度本身與很多方面有關。根據現場的實際條件和測試的難易程度,還是按照先參數、後外圍的順序來排查。

解決過程

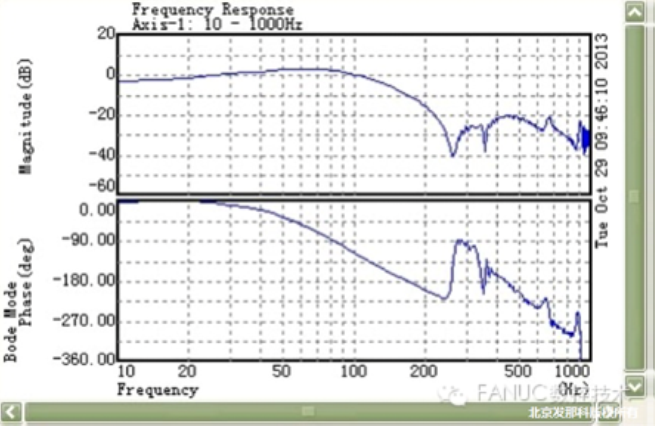

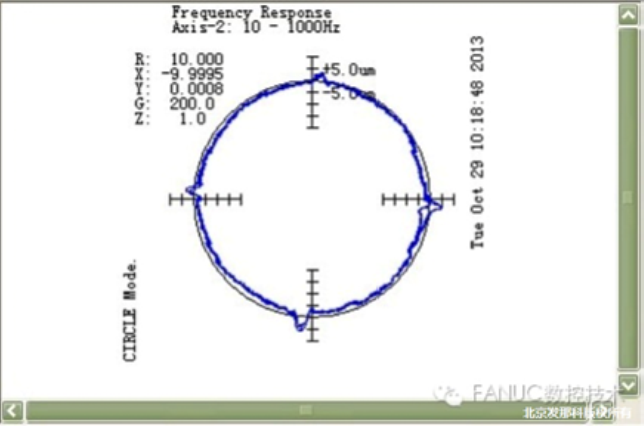

1. 伺服調整首先,利用SERVOGUIDE 軟件進行測試,主要目的是提高速度增益、消除振動及保證三軸插補正常(即圓弧測試)。以下為調整後波形圖:確保各軸運行平穩的狀態下提高速度增益調整圓弧及象限,保證三軸插補正常同時,調整高速高精度功能、加速度相關參數,將相關參數設置為我方的經驗值,同時調整插補時間常數。再次加工測試,發現無明顯改善。

2.CMR 擴大10 倍測試根據我方以往經驗,CMR 擴大10 倍(系統檢測精度提升)對工件的表面光潔度也會有改善的效果,因此現場對廠家參數進行CMR 擴大10 倍設置。再次加工測試,發現表面的光潔度較之前有所改善,同時刀紋也較之前更細膩,但總體效果依然達不到用戶要求。另外,表面光潔度不良也可以考慮使用納米平滑功能進行嘗試(通常納米平滑功能對錶面光潔度有較好的提升,特別是3D 曲面加工),但由於該系統並未配置此功能,因而未能測試。

3. 優化加工程序優化程序包括兩個方面,一個是修改程序整體的步距,另一方面就是修改程序中的主軸轉速及進給速度。首先,對程序進行整體的修改,從用戶符合要求的加工件也可看出,實際用戶的加工程序的步距不是很密。因此,現場將用戶程序步距縮小10倍,雖然這樣會影響加工效率,但還是想嘗試加工步距是否對錶面光潔度有影響。修改程序後,再次測試,發現無明顯改善。然後,對主軸轉速與進給速度進行修改,根據工藝經驗主軸轉速越高,進給速度越小,加工件的表面光潔度越好。同時,考慮到加工效率的問題,將主軸轉速從3800 提高到4200 轉,進給速度從2000 減低到1500。更改後,再次加工,發現有一定改善,但依然無法滿足要求。

4. 更換加工材料及新刀具用戶要求的加工材料為45號鋼,而現場了解,發現此材料不是純正的45 號鋼,

中間夾雜著其它成份的鋼,因此要求用戶進行更換,用符合要求的材料進行加工。但由於現場沒有符合要求的材料,因此仍按照現有條件測試。同時,考慮到刀具對光潔度也有較大的影響,要求最終用戶更換新的球刀,同時確保該刀具是用於鋼質材料加工的。更換新刀具後,再次加工,也無明顯改善。

5. 機械調整機床的機械對於工件的加工問題,肯定是起決定性的作用。測試現場發現機床在運行過程中X軸存在異響,因此,在上述方式都無法解決的情況下,建議機床廠家進行機械的調整。但由於機床廠家夠買的是第三方光機,機械調整現場並未進行。

6. 更換切削液切削液的濃度對加工件的表面光潔度也是有很大的影響,通常來說切削油會比乳化液效果要

好一些。用戶處切削液使用的是油,但測試發現通過更換乳化液或濃度較大的油作為切削液後,表面光潔度達到要求,同時陰陽面問題也得以解決。

圖1: 確保各軸運行平穩的狀態下提高速度增益圖2: 調整圓弧及象限,保證三軸插補正常

總結

表面加工問題可能是由多種多樣的因素導致的,所以遇到類似的問題,如果沒有確切的經驗或解決思路,解決問題的關鍵還是窮盡所有可能,並依次排查,沉著冷靜和耐心終會取得回報!■