■資料來源:博創智能

前言

隨著新一代信息通訊技術與先進位造技術的深度融合,全球興起了以智能製造為代表的新一代產業變革,且迅速演變成我國製造業變革的核心。為鼓勵和促進我國製造產業實現智能製造成功轉型,需要有一批先行的開拓者,披荊斬棘,突破重圍,成功登頂智能製造尖峰,給同行企業樹立智能製造的標杆。

2015 年7 月21 日,工信部正式公佈46 家智能製造試點示範項目單位,博創成為廣州唯一一家入選單位,也是全國塑機行業唯一一家入選的企業。博創,中國塑料機械工業協會會長單位,中國最具規模的國家塑料智能裝備與智能服務標杆企業,擁有國家火炬計劃重點高新技術企業、廣東省塑機工程技術中心、廣東省企業技術中心、博士後科研工作站。作為中國塑料機械工業協會的會長單位,博創率先在塑機行業中提出「射出工業4.0」概念,並在全國范圍內舉辦「創新核動力共贏智能塑造」——射出工業4.0 技術研討會,在第十二屆廣州智能展,第十七屆上海工博會展出引領行業智能潮流的智能射出裝備解決方案。在全國傳統企業轉型升級的浪潮中,博創深感肩上的重擔與責任,通過不斷的技術創新和管理創新保持領跑者的姿態,帶領我國射出機同行企業共同邁進智能製造新時代。

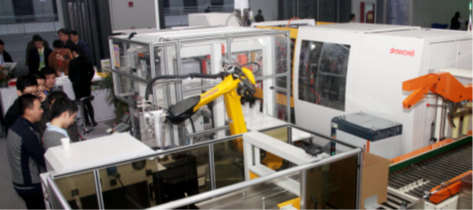

圖1:博創:亞洲最大二板射出機製造商,射出工業4.0 領導者

智造突破重圍合作創新平台

射出裝備是加工塑料等高分子復合材料的工作母機,牽引著國民經濟全行業的發展,廣泛應用於航空航天、國防、交通、電子、建築、生物醫藥等領域。塑料裝備能用500 億元產值,撬動2.6 萬億塑料行業,其重要性可見一斑。我國是全球最大射出裝備生產國和銷售國,然而,裝備行業的信息化智能化水平相對低下,這在一定程度上製約著「中國製造2025」的整體發展。博創深知,打破傳統製造粗糙的痼疾,創新、升級是我國塑料機械行業發展的方向。作為塑料裝備製造龍頭企業和會長單位,博創責無旁貸。創業伊始,博創便只做高技術產品,敢於叫板歐美日企業。 2011 年研發了首台套集網絡化與智能化一體的射出裝備,開創了中國射出裝備智能化升級的先河,實現了射出裝備全域性的安全可控、自感知、自診斷、自適應和自決策。自主創新之路越走越順。 2013 年,博創公司突破關鍵技術和生產難關,打破日本技術壟斷,自主研發出亞洲最大的6800 噸伺服節能二板式射出機,並交付山東客戶生產檢查井。 6800 噸射出機的問世,一舉填補了我國自行研發製造超大型射出機的空白。

技術導向讓博創後來者居上,短短10 年已成為中國塑料行業綜合實力前三名、業內首個被國家發改委列入國家重點產業振興計劃企業、唯一入選「國家重點火炬計劃高新技術企業」的廣東塑機企業。通過這10餘年的技術積澱,博創立於全球化發展視野,圍繞「兩化融合」,勇於創新,強力推進中國射出裝備智能化視野的發展。博創積極開展產學研合作,實施「創新驅動發展」戰略,與浙江大學共建「博創浙大機械研究院」;與香港科技大學、華中科技大學共建「智能裝備研究中心」;與華南理工大學、廣東工業大學、江南大學共建「雲計算和大數據工程技術研究中心」、「博士後科研工作站」等多個產學研創新平台,走出了一條智能化發展之路。在「網際網路+」和「中國製造2025」國家戰略實施的背景下,公司將射出裝備的智能化升級與物聯網和大數據技術進行深度融合,生產新一代智能化的射出成型裝備,並以「中國射出機械工業協會」為依托,面向全行業需求構建開放性大數據公共雲服務平台,全面提升全行業的信息化、網絡化和智能化服務水平,向全行業推廣示範,帶動行業的發展,牽引中國智造。目前,博創公司擁有廣州、杭州兩大生產與研發基地,生產100 多個機型的自主智慧財產權射出機產品。

圖2:博創擁有保持世界同步領先地位的BU 二板式射出機、BH 精密快速成型機 ; 圖3:博創工廠內部

1、基於物聯網的射出成型智能裝備

(1)射出成型裝備的智能感知把傳感器裝配到射出成型裝備整體系統中,感知射出成型裝備的部件動作、運營狀態和產品質量等方面的數據信息,傳遞到系統、開放、多元的綜合網絡監控平台,實現實時感知、準確辨識、快捷響應及有效控制。

(2)射出成型裝備的網絡化、信 息化、智能化在對射出成型裝備進行網絡化改造升級的同時,開發網絡

化的雲終端系統,實現裝備智能和雲終端的融合;集成並優化射出工藝專家系統,實現專家系統參考工藝和人工經驗的結合;構建行業雲平台,根據全行業射出成型裝備的運營狀況和射出模具參數,分析其最佳工藝流程,結合射出專家系統和主機閉環控制系統,構建整體化智能解決方案,提升射出成型裝備的智能化水平。

2、射出成型智能雲服務平台構建由感知層、網絡層、平台層、應用及服務層組成的「博創射出智能裝備」雲服務平台,自下而上經過採集、傳輸、保存、處理、分析和應用等環節,形成射出信息「感、傳、知、用」的完整流程。射出成型智能裝備雲服務平台實現「物聯射出成型裝備行業」的物與物、物與人、人與人的承上啟下,對下接入多種行業終端,對上支持多種行業應用,並整合成一個應用網絡體系。

(1)搭建三級行業雲營運服務平台在博創雲服務平台基礎上,依託中國塑料裝備機械行業協會,通過上述的技術架構,為全行業搭建多層雲服務平台。整合、優化、再配置行業資源,為政府、企業、用戶和全行業未來發展提供信息共享和決策支撐體系。架構中涵蓋了絕大部分射出成型裝備及行業相聯的IT 資源,包括一個核心的射出成型裝備行業雲、多個製造商雲、多個用戶雲及射出成型裝備雲終端,在互信的前提下建立「聯邦」,形成一個邏輯上的、整體的雲服務系統。同時,政府、行業、製造商、企業用戶通過雲計算中心的服務門戶獲取各自所需的應用服務,而無需關心該應用所處位置。

(2)射出成型裝備的大數據分析平台大數據分析平台的搭建塑料機械行業的大數據系統平台包括:大數據採集、數據分析與處理和大數據應用。在PB 級射出成型裝備數據基礎上,採用Hadoop,Spark,Storm 等技術對數據進行分析處理,依靠改進的數據挖掘算法及各類數據分析模型進行運算分析,為上層應用提供數據開放能力。大數據獲取與信息融合信息系統業務數據。通過信息化系統集成管理,提升整個企業管理水平和生產效率,建立全方位的信息(ERP、CRM、SRM、PLM、MES 等)系統,實現從原鋪材料採購、生產加工、物流、到銷售與服務的整個供應鏈管理。建立財務管理系統,實現整個現金流的集成。用戶生產過程數據。

為保證射出智能裝備在生產塑料製品過程中高質量、快速生產出合格產品,需要對射出機生產過程中影響塑料製品質量的因素進行檢測和控制。在實際生產中要進行包括:料筒的溫度、油溫、油缸壓力、系統油壓、注射動作的進程、速度及時間等項目信號(包括發生故障時的圖片、視頻數據)的檢測與監控。射出行業大數據來源。通過爬蟲等工具獲取射出成型裝備行業數據,包括:產業鏈的各類企業信息、市場信息,官方數據、網絡數據、關聯行業資訊、圖書等信息。

圖4:射出工業 4.0 無人工廠架構——智能射出工廠概念圖5:航空杯全自動高速生產線

大數據分析,挖掘新的價值射出成型裝備製造商大數據平台研究的是基於射出機用戶大數據的故障分析,分析其類別、性質、原因和影響程度;射出成型裝備行業大數據平台研究的是基於射出機大數據的各製造商射出機的產能與成本分析,從而更好地幫助用戶縮短成型週期、提高單位時間產量,降低生產成本,提高競爭力。通過對射出成型裝備等多源異構數據的深度挖掘分析,從用戶屬性(射出機信息、產能信息、終端信息、故障信息等)和用戶行為(開關機時間、位置軌跡)維度實現射出機立體畫像與精準分辨,對潛在數據業務用戶、高價值用戶等目標客戶群進行精確識別,從而為產品市場營銷提供有力支撐。

(3)射出成型裝備的智能雲服務基於三級雲服務架構和大數據平台基礎上,不同用戶有不同的應用場景形成智能化的服務,如智慧物流、智能銷售、智能監控、智能研發、售後智能服務、智能營運管理等,從而能更好地幫助用戶縮短成型週期、提高單位時間的產量,降低生產成本,提高產品市場競爭力。如:博創研發的基於大數據云平台的射出機智能裝備是根據網際網路大數據(搜素數據,評論數據,結合產品自身特點與定位等)來設計虛擬產品,虛擬營銷等,得到模擬的售後客戶反饋數據來對原產品進行優化設計。

3、博創在建的智慧工廠博創智慧工廠建設採用PLM產品全生命週期管理系統基礎上推進新的模塊設計開發與建設。

(1)將射出智能裝備設計分解。形成下架、射台、合模和電箱(包括智能模塊)四大模塊。

(2)基於雲製造的智能工廠。推行新的模塊化設計,簡化傳統的生產工藝流程,從而更加有利於智慧工廠的建設。

(3)裝備的模塊化的設計。根據射出智能裝備的模塊化的設計,將傳統射出裝備的生產工藝流程簡化為四個並行的流水線(下架、合模、射台和電箱),最後總裝的流水線生產工藝過程。

(4)射出裝備總裝線產品。包括整機鈑金、連接件、電器連接線和控制線等外圍部件。

(5)傳統射出裝備生產線改造。形成四大部件流水生產線和總裝生產線,並實現整個生產流程的全程可視化,整合ERP、CRM、PLM 和MES 等,實現雲化改造,提供實現射出裝備生產線的信息化、智能化改造,提高生產效能。

多管齊下全速邁向智能製造

博創積極響應「中國製造2025」戰略規劃,致力於射出成型智能裝備研發,於2015 年成功研發出:BE全電動、BE 多色機、BM 多色機、BS 伺服節能、BU威龍兩扳機等五大系列的射出成型智能裝備,實現射出裝備的安全可控、自感知、自診斷、自適應、自決策等。精密射出智能解決方案、汽車行業智能解決方案等四大行業的智能裝備已經成為公司新的重磅產品。目前,該裝備已經銷往美的、海爾、駱駝、東信、河西、佛吉亞、廣汽等公司,遠銷美國、歐洲、日本等國家,為塑料生產廠家構建智能化的工廠提供可靠支撐。高度和新起點向前發展,堅持慎重創新。

公司實施「網際網路+ 射出成型」公司戰略,整合產業鏈上下游,利用原材料、原件採購、產品設計、設備生產、銷售等資源,通過雲計算平台整合現有博創ERP、CRM、PLM 等信息化系統,優化配置博創內部的資源,實現工廠的數字化信息化高效管理。

公司生產效率、技術水平、產品質量和管理水平得到了整體提升,運營成本降低了25%,產品研發週期縮短了23%,生產效率提高了30%,產品不良率降低了10%,能源利用率提高了5%。為良好的服務於塑料行業,博創的智能雲服務平台,有效的將博創的智能裝備進行聯網統一管理,為客戶提供射出裝備的用戶遠程監控、故障診斷、客戶行為分析、營銷策略分析等智能化雲服務。該雲服務平台得到了國內外市場客戶的認可,目前已在全國范圍進行示範推廣。

博創致力於自身智慧工廠建設的同時,以博創射出智能裝備與智能服務為基礎構建智能工廠建設的一站式解決方案。首先,從射出車間生產流程進行變革,實現人機分離、一人多機等提升效率;其次,對生產工藝上進行變革,降低成型週期,實現了快速換型,提高產品合格率;第三,從生產技術上進行變革,實現投料、射出、組裝等無人化;第四,從管理模式上進行改革,實現計劃、品質、異常信息透明化和設備集中控制。例如,在2015 年協助美的集團南沙工廠構建了以博創射出機為中心空調塑料件生產無人車間。

智能化方案推動了塑料加工行業轉型升級。通過智能裝備研發、搭建雲服務平台、智能工廠建設,博創在射出領域開足馬力,全速前行,繼續深耕智能製造,領跑「射出工業4.0」,為我國射出成型智能製造跑出了一條陽光大道。■