■普立得 / 陳逢彥

公司介绍

公司成立於2004 年, 兩岸唯一Stratasys & Zeiss &Roland 正規一級代理,台灣地區設有3 個區域辦事處,香港地區設有1 個區域辦事處,大陸地區設有9 個區域辦事處,員工人數逾90 人;銷售超過600 套設備。成為環太平洋地區,最具熱情與認真負責的3D 列印技術加值整合服務商。偕同相關3D 技術應用廠商,共同組成具有競爭力團隊,形成3D 生態系統。成為3D 技術產業中,長期且值得信賴的技術及服務提供者。

前言

自從工業革命起製造業由手工勞動轉變為動力機器生產,產品的方向朝向差異化低,生產成本低的模式進行開發製造。 1988 年Stratasys 開發了溶融沈積技術FDM,3D 列印開始走入各產業鏈中並且開始加入生產製造。除了直接製造產品之外3D 列印搭配既有的工業製造能夠發揮更多的延伸性應用。

圖1: 腳踏車椅墊 Prototype

Rapid Prototype(圖1)

開發階段中的產品,為了加速產品開發的速度,會使用Prototype 或是Mockup 來階段性驗證開發產品的適用性,3D 列印即扮演了一個辦公室小型OEM 加工廠的定位,快速、低成本、免外包讓3D 列印在此佔有一部分市場。另外隨著技術及材料越來越純熟在材料種類方面有一般塑料、工程用塑料、高階工程塑料。讓Prototype 可以進行更多種類的功能性測試,例如風洞測試…等。

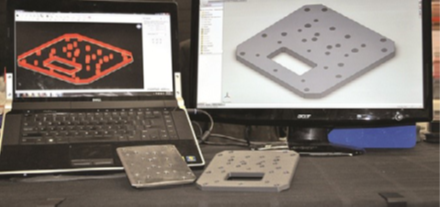

圖2: 3D 列印的治具

夾治具(圖2)

製造的基本目標—提高質量、縮短週期、降低成本—是夾具和治具常見的設計目的,生產操作是自動還是全手動並不重點,在整個製造過程中設計夾具和治具的目標是加速生產週期以及降低生產成本。例如:機器人手臂以及末端夾具、方便運送和轉移的托盤、5S 管理中運用的整理箱或分類隔板、協助量測機台定位的治具…等。 3D 列印技術降低了製作新工具的門檻,讓你在各站製程中滿足以往未滿足的需求。如果對各製程各部門進行觀察,你認為夾具及治具能夠創造多少新的需求,又能貢獻多少價值呢?

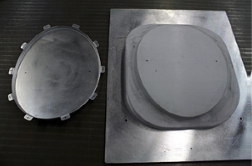

暫用模技術( 首圖右)

模具是塑料材料使用最廣泛的製造方式。模具通常由鋁或鋼製成,模俱生產過程通常昂貴並且耗時。 3D 列印暫用模技術,可快速生產射出模具用以評估原型零件或生產少量最終用途零件。這對於在量產前進行產品適用性測試、功能性測試和小批量生產非常實用。如果需要設計變更,可以在幾個小時內以3D 列印新的模具進行設變。暫用模最常用的幾個應用是射出成型模具、吹瓶模具、液態矽膠模具。

液壓、沖壓模具(圖4)

熱成型是通過施加熱量和壓力在模具上形成熱塑性薄片或薄膜的製造工藝。在此過程中,首先將片材夾緊並加熱至高於Tg 點(聚合物的玻璃轉化溫度),通常以輻射加熱源加熱,再施加真空源或空氣壓力至定型。FDM 熱成型模具是生產小批量熱成型部件的簡單,經濟高效的方法。儘管木材,RenShape,鑄鋁和機加工鋁坯在內的傳統生產方法在熱成型模具行業仍有特殊用途,但FDM熱成型模具解決了許多問題,包括高模具成本,較長的交貨週期和複雜的幾何形狀。了解FDM 技術的性能和設計– 可以使熱成型行業得到經濟優勢和更高的設計自由度。

為了3D 列印而設計( 圖3)3D 列印的另一個名稱叫做積層製造,使用了層與層間材料堆迭而成的製造技術,因此在設計的自由度上會高於機加工成型。但是如何有效的利用高自由度的優勢,有一種方式是使用Solidthinking 型態生成技術透過數位計算程式模仿生物骨骼結構的演化原理,依材料及物體在環境中承受的主要力學支撐點來計算出最優化的設計建模,使用拓樸優化的優點是輕量化、節省材料、高設計感。適合使用在航太、汽車、重工業…等的產業。

圖3: 拓樸優化後重量減輕64%

翻轉工業製造

在工業製造內導入3D 列印技術,不僅僅縮短了產品的開發週期,製程應用上也可增加製程的能力、縮短生產週期、降低成本。筆者認為未來3D 列印的開發方向會以材料開發為主要導向,並且新材料會在各產業發展出不同類型的應用,長期需要的是培養積層製造的設計經驗,才能在積層材料導入時立即開發出創新的設計暨製程能力。■

圖4: 3D 列印航空製造用的液壓模具