■ Moldex3D/Jay Vang

前言

射出成型製程在近年來為應付各種產品面的需求,過去一些傳統製程已不足以滿足需求,因此在技術上一直都不斷有突破與創新,相關的新技術與製程大多是為了改善產品品質及降低生產成本為考量。當然,製程改善影響品質及成本很深,其中冷卻階段佔整個射出成型製程中最長一段時間,就技術面而言,如何設計出良好效率之水路系統如何設計出良好效率之水路系統,一直是大家努力的方向直是大家努力的方向。為此,異型水路設計是現今認為較異型水路設計是現今認為較一般傳統水路優異方案。雖然,異型水路設計可能成就較高效能,但如何於設計階段預先了解,利用CAE 技術進行設計驗證與問題解析,已逐漸成為完整之方案。比如,透過CAE 分析,水路中的物理量如壓力、溫度與流速皆可以三維方式呈現。使用者就可快速地了解設計產生之潛在問題。另外透過冷卻時間預測,也能讓我們知道水路設計對成型週期所造成的影響。

透過3D 列印技術發展

3D 列印技術發展越來越快,使得非傳統的複雜冷卻設計迅速在射出成型產業中蔚為流行。積層製造技術如直接金屬雷射燒結(DMLS),幾乎可以列印出任何我們所能想像的複雜水路設計( 在列印機平台及列印角度限制內),來幫助控制產品品質和生產週期。在當今的經濟環境,時間就是金錢;將這個概念放在射出成型產業來看,冷卻階段可說是製造週期的關鍵。影響冷卻的因素包含冷卻速率控製或是產品未達到理想頂出溫度。由於復雜水路可設置在接近產品表面以及傳統水路不易觸及的區域,因此可以達到縮減冷卻時間和改善產品品質的目的。

複雜的水路設計

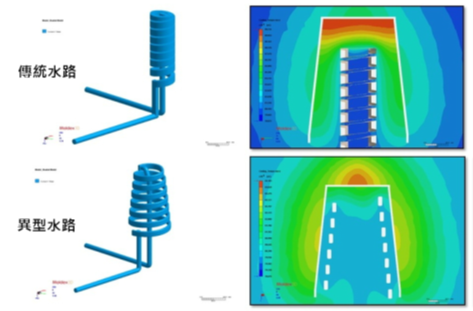

若以積層製造方式製造出異型水路,不只可提高水路複雜度,水路也能更貼近產品輪廓,生產速度還可能比傳統加工更快;這情形對於多模穴製程而言尤其顯著。已知異型水路的優點,若再結合使用塑膠模流軟體,就可以更進一步驗證異型水路對於縮減生產週期和改善產品變形等品質問題的效益。在圖一中,可以直接分析和比較產品溫度,讓使用者可得知傳統和螺旋狀異型水路的冷卻效率和冷卻均勻度差異。傳統水路設計上的限制,使得積熱無法從產品與模具排出,冷卻效率和均勻度皆不如異型水路。最小化翹曲的其中一項要素,就是將不均勻收縮降到最低。若改善模具溫度均勻度,就可幫助減少不均勻收縮情形,進而降低翹曲。圖二為上述兩種水路系統的溫度模擬結果,其中感應節點設置於產品表面,以觀察溫度分佈。溫度分佈結果顯示,使用的傳統水路最大的溫度差異ΔT 約為5~7° C,異型水路最大ΔT 則為2~3° C,溫度差異降低了,塑膠產品在凝固和收縮上也較平均,翹曲值因而減少。整體而言,應用真空硬焊、積層製造等技術來製造複雜的水路設計以縮短製造週期、提高產品品質,是現今產業的趨勢。結合異型水路設計與模流分析軟體的使用,更能夠驗證異型水路在射出成型中的效益,協助業者評估投資報酬率。

3D 打印異形水路與傳統水路比較

3D 打印異形水路是模具產業所使用的特有製造技術,由於模流分析軟件的問世,設計者可以透過軟件分析模具與水路的散熱情形,縮短製造時間,提升製造質量。更進一步來看,模具的散熱水路設計方式也可以採用不規則形狀設計,提升散熱效率,這就是3D 打印異形水路的基本原理。然而,製作3D 打印異形水路的方法受到了既有技術的限制,方式是將模具加以鑽孔或切割焊合,不僅施工十分複雜,而且模具的壽命也會因為二次加工的緣故而縮短,因此,很長一段時間,3D 打印異形水路設計只能停留在理論階段,不過金屬3D 打印出現後,這些問題獲得了突破性改善。為何金屬3D 打印改變了水路設計的限制? 這要從3D 打印技術說起3D 打印是近年進展迅速的工程技術,最大的優勢是3D 打印的原理為加法製造,因此沒有造型上的限制,即使是物體內的複雜造型與管線,對3D 打印來說並不構成困難,模具產業注意到3D 金屬打印的價值。不論是多少直徑的模具水路,或是一般車床難以施作的內角加工,金屬3D 打印皆可輕易達成,更棒的是,即使異型水路的規劃方式複雜,金屬3D 打印只要一次施作過程,皆能精準的同時完成模具與異型水路。

異型水路帶來的效益

根據3D 列印大廠所分享的成功案例,可以得知,異型水路結合3D 打印技術的加持下改良過後的模具,可以繞過頂銷與固定螺絲,即使水路距離區域較遠,也能夠達到理想的冷卻質量。三、3D 打印異形水路顯著的效益如下:1、模具設計時間減少75%;2、製造端人力可以節省50%;3、省下14% 射出模俱生產週期;4、製造費用得以節省16% 。■