■東莞維斯德軟件科技/ 熊琦

模具工廠無圖紙化車間

無紙化辦公,是指利用現代化的網絡技術進行辦公。主要傳媒工具是計算機等現代化辦公工具,可以實現不用紙張和筆進行各種業務以及事務處理。對於製造型企業,特別是離散型生產企業來說,由於管理的複雜性、工藝和自動化水平的限制,距離無紙化生產有很大的差距。

隨著人口紅利的消減以及人工、材料成本的提升,數字化設計和製造水平的提升,離散型車間實現無紙化工藝也逐漸成為可能,國外的一些離散型車間已經在局部實現了無紙化生產。

離散型生產實現無紙化生產主要是依賴生產人員,在這種模式下,勢必需要改變生產人員在車間生產中的角色:生產人員是車間中唯一增值活動( 即生產) 的主體,增值最大化的結果是將大部分的生產管理者都逐步轉變為生產輔助人員,借用信息化的工具實現資源和信息共享。無紙化生產不僅是消除了“紙”,更重要的是形成了一種新的生產模式( 角色和工作方式的轉變)。

以上文字引用於同行模管家,如何實現模具車間無紙化,概念如何落地生根,開花結果這是討論的重點。模型誕生之初,祖先通過手捏制簡單的生活器具,到後來由於生活水平的進步,需要大量產品滿足不斷增長的人口,產品就需要批量化生成由此產生了模型( 模具),為了明確生產任務以及達到裝配要求,各個部門之間通過圖紙進行規範( 早期2D 為主)。隨著社會不斷進步,產品豐富2D 已經不能完全表達,出現3D軟件輔助設計。當然現在更多是3D 軟件為主2D 變為輔助,歸功於不斷強大的自動化加工設備。相對過去2D 已經不是那麼重要了,如何徹底取消紙質圖紙,又是一次工藝的改變,是一次進步。

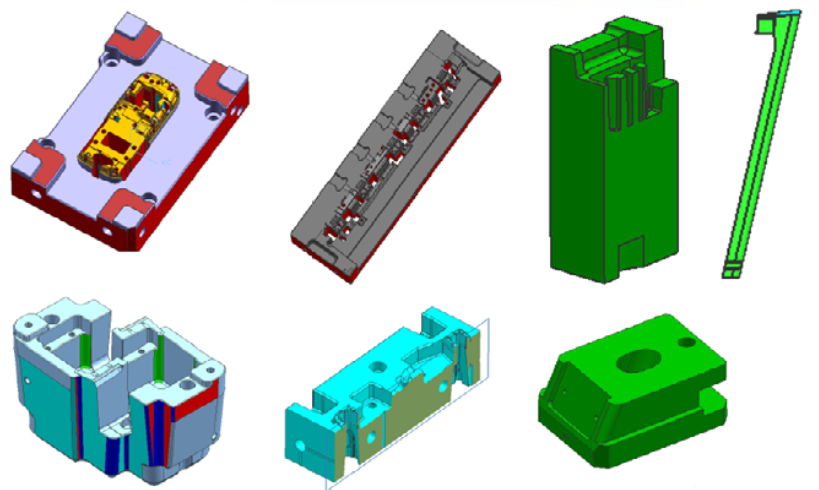

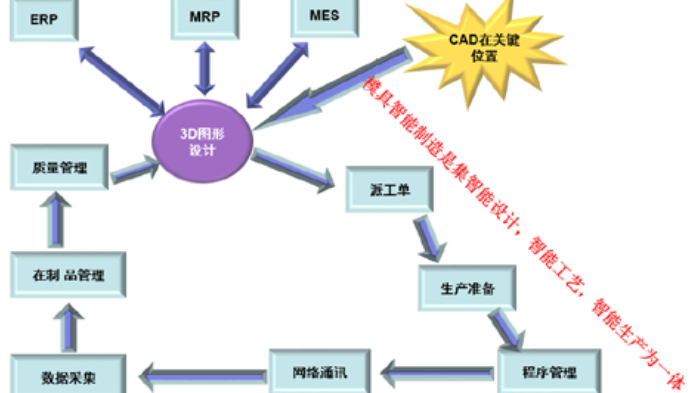

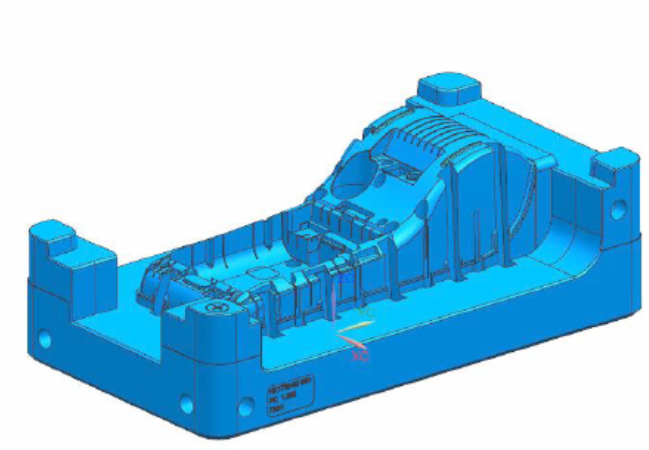

圖1: 設計的重要性

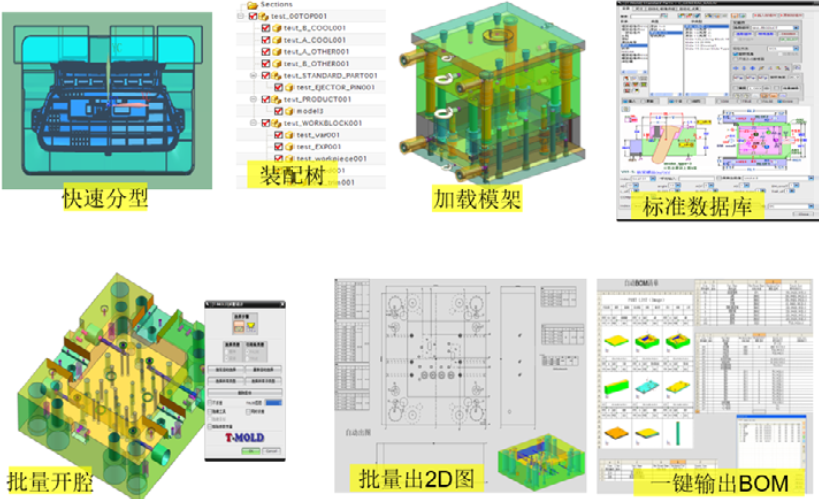

圖2: 模俱全3D 設計流程

首先要實現模具設計標準化,規範化

模具設計標準是模具工廠實現工藝管理,質量管理,ERP,實現自動化生產順暢的前提條件,可見設計的重要性。拜訪了很多企業老闆,為了提升效率,縮短交期往往增加硬件投入從不吝嗇,採購先進的設計軟件卻被忽視,大多數模具企業的CAD 應用仍停留在手工階段:

1、智能化程度低,完全依靠設計工程師思考及經驗。

2、自動化程度低,大量簡單重複動作需要設計工程師完成,這不產生效益。

3、現有設計流程繁瑣,設計效率低。

4、類似的模具,都需從頭設計,毫無關聯,不能建立知識庫共享。

5、設計系統很多,全3D 模具設計卻難以普及,基本停留在2D+3D 的混用形式。

6、基於模具設計而進行的UG 二次開發,大多只是建立公司標準零件庫及實現一些簡單的功能實現。

7、現有的設計標準無法執行,有紙面的設計規範,但是在設計時候往往不是,導致每個人機構設計,細節設計都不盡相同,導致下工序製造檢驗成本失控。

8、企業標準件庫建立過程和結果不能滿足迅速發展。

9、統一格式設計,加工軟件,提高部門之間的交流效率。

從上面分析看模具企業仍具有極大的潛力和提升的空間。設計標準化軟件推薦TMOLD,軟件實現設計流程是規範的— 不要因為人的不同而流程不同; 減少重複性的工作— 把設計人員從繁重勞動中解放出來; 把精力放在創造性的工作上— 提升整個團隊創新水平;減少審核時間,防止遺漏— 把審核變的簡單和全面;減少經常性的錯誤— 降低生產成本,提高產品質量;自動產生所有物料BOM 清單- — 減少人為疏忽,快速高效; 自動對每個零件進行2D 尺寸標註— 減少轉換,方便實用; 把每個創新的結構變成知識庫— 把歷史經驗變成公司知識財富; 提升設計人員的設計水平— 使人員技能培訓不再難; 多年行業經驗,對業務有深刻理解— 經驗豐富歷史悠久,軟件開發至今20 年; 會思考的高效模具設計系統— 智能模具設計系統,簡單重複性的工作交給軟件完成。

TMOLD 設計解決方案為公司量身定做的標準件庫,便利的自動計算插入程序,強大的干涉檢測,自動2D 和物料單功能。T-MOLD 擁有了強大的模具設計知識能力。使模具設計人員在簡單培訓,短期練習之後,可以進行高級負責模具設計。TMOLD 模具設計解決方案導入後,可帶來公司成長擴張,增強市場競爭力,縮短交貨時間,提升模具質量,設計人員工作更輕鬆。

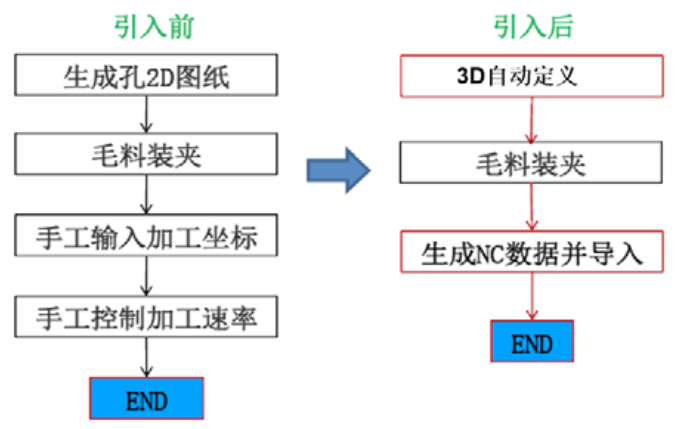

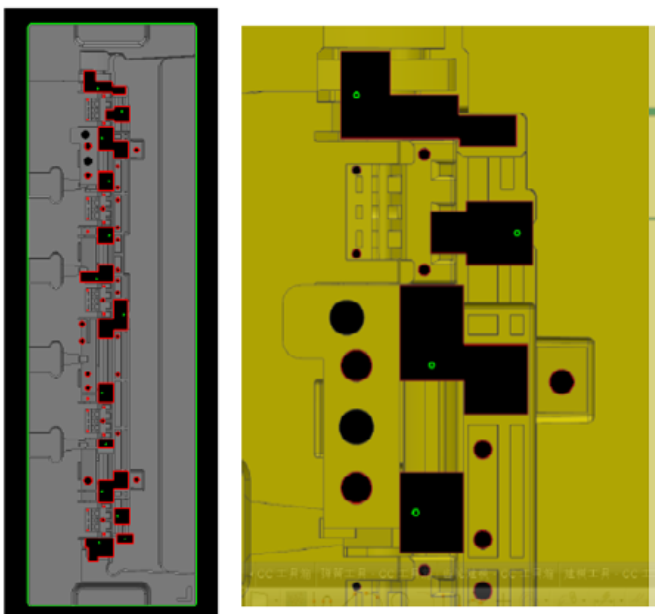

圖3: 傳統編程與自動3D 編程對比 ; 圖4:2D 編程及3D 編程流程圖

其次實現加工自動化,自動3D 編程

目前市場很多二次開發工具,自動拆電極,電極刀路自動編程,自動生成放電加工程序。後面深孔加工和線割加工市場沒有好的解決方案,這兩個工藝又是最後一道工序。有的模具企業深孔加工還在手動輸入加工孔坐標,容易出錯,交叉孔和通孔不能提前減速,刀頭經常斷在裡面無法取出; 維斯德軟件公司的深孔自動編程軟件完美的解決客戶問題。

VMOLD 深孔自動編程— 系統自動搜索加工的孔,防止漏加工,少加工現象,交叉孔自動加減速— 交叉孔以及通孔自動降速,有效避免斷鑽頭,自動出圖紙– – 生成加工程序自動粘貼到圖紙上面,防止程序與加工面不對應,自動生成報價單— 提供加工成本核算依據,提供員工績效考核憑證,通孔結束位置提前自動減速,識別精料加工和肧料加工,自動生成線割孔,自動生成孔表,程序單自動粘貼到圖紙上面,斜孔快速打點,任意角度斜孔生成報價單,五軸機深孔自動編程。引入系統後不需要人為輸入加工孔坐標,操作簡單,自動化程度高,安全可靠。

維斯德根據大量企業反映:90% 的工廠採用2D 編程作業模式; 越來越多的工廠在尋找3D 線割方案,以使CAD/CAM 一體化,易管理; 長期以來,UG 缺乏合適的線割NC 後處理,導致只能用2D 編程; 長期以來,UG 線割模塊自身的BUG 一直沒能修復;UG 線割加工策略少,不能滿足車間要求。

總結

綜合以上的原因,很少有廠家使用3D 做線割加工,3D 線割本身缺點很多,需要花費很多時間處理各種不足。鑑於此,東莞維斯德軟件科技有限公司開發出 UG 線割自動編程軟TWIRE,旨在解決行業痛點難點。

線割通過2D 編程:流程煩瑣,對人的經驗要求較高(3D,2D,編程軟件都要會用),無法批量自動編程不直觀,不容易檢查錯誤,容易出現異常,大部份2D軟件無法生成電參數條件。

TWIRE 線割通過3D 編程:全自動為主,半自動為輔,流程簡潔,簡單易用,自動識別實體內孔並分類,批量自動編程,直觀,易管理,3D 動態仿真,容易檢查刀路是否正確,只要資料詳盡,可生成任意機床的完整NC 程序。

模具工廠自動化是未來企業發展趨勢,人力成本的上升逼迫企業不得不採用機器換人,所有工作流程實現標準化,提高溝通和交流效率,減少人力成本支出。真正的實現工廠無紙化運作,簡化中間過程,減少了工件拆、裝時間,減少機床的待機時間,相比傳統加工可以增加30% 以上的機床使用率。自動化生產必須規範統一加工流程,所有的加工參數都需要進行標準化。自動化軟件管理並記錄每個加工步驟,不會出現加工混淆的情況,減少了人為誤差,使加工更加穩定可靠,ERP 軟件會顯示所有的加工情況,可以非常方便的管理各個零件與各台機床的加工狀態,記錄與估算加工時間,使繁雜的車間變得一目了然。所有的加工數據、程序、圖紙、加工信息全部記錄在數據庫中。

圖5:3D 線割編程自動識別

公司介紹

維斯德軟件科技有限公司提供模具企業需要的完整解決方案,擁有智能模具設計軟件TMOLD,自動電極TEDM,電極自動編程TCAM,深孔自動編程VMOLD,線割3D 自動編程TWIRE。一直致力於模具軟件智能方向的開發,願為模具企業升級轉型提供全方位服務。

東莞維斯德軟件科技有限公司 熊琦

Wisdom_xiong@163.com ■