■蘇州誠模精密科技

摘要

對於塑膠成型行業,成型週期是衡量塑膠製品成本的重要依據,成型週期越短成本就相對越低,就能提升競爭力﹔成型週期包括關模,塑膠充填、保壓、冷卻,開模以及頂出。在整個過程中,冷卻時間所佔比例最長,大約為整個週期的40~60%,如果能有效的縮短冷卻時間,對於縮短成型週期,效果最明顯。本文運用Moldex3d 專業模流分析軟件,對塑膠產品冷卻週期進行模擬,了解影響簿件產品冷卻時間的具體原因,並尋找有效的解決方案,以縮短成型週期。關鍵詞: 成型週期、冷卻時間、流道、Moldex3D。

一、前言

近年來,全球氣候變化異常,極端天氣越來越頻繁﹔人類的活動已經威脅到我們自己的生存,只有節能減排、合理利用資源,才能拯救地球,改變目前的生存環境。在塑膠成型過程中,縮短成型週期就是節約能源的方法之一。目前NB 產品正朝著更薄、更輕的方向發展,較薄的產品需要的冷卻時間較短,但目前的冷卻時間依然沒有明顯的減少,到底是成型過程中哪一環節影響冷卻時間呢?透過Moldex3d 冷卻分析模組,對薄件產品成型冷卻階段進行模擬,找到需要重點冷卻的地方,在後續設計水路時作為參考,以達到減低成型週期的目的。

二、案例簡介

( 一) 產品說明

此案例為NB 前框( 如圖1)

尺寸:314.3*206.42*10.55mm

肉厚:0.9~1.0mm

( 二) 塑膠材料

成型材料:

PC+10%GF(XQ83638)

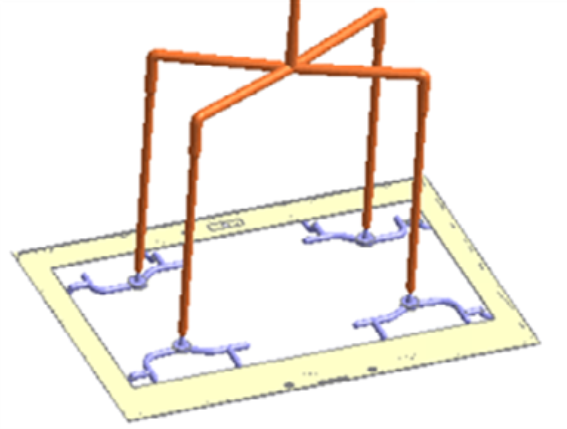

( 三) 流道系統

進膠方式:4 點熱膠道8 點牛角進膠

流道尺寸: 主要流道為Φ5( 如圖2)

圖1: 產品模型圖2: 進膠方式

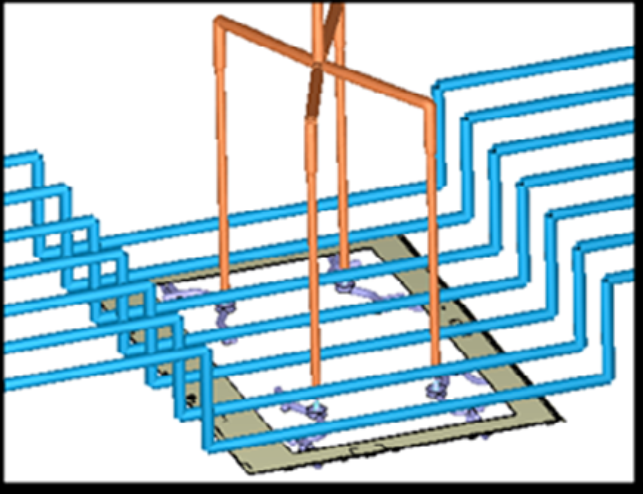

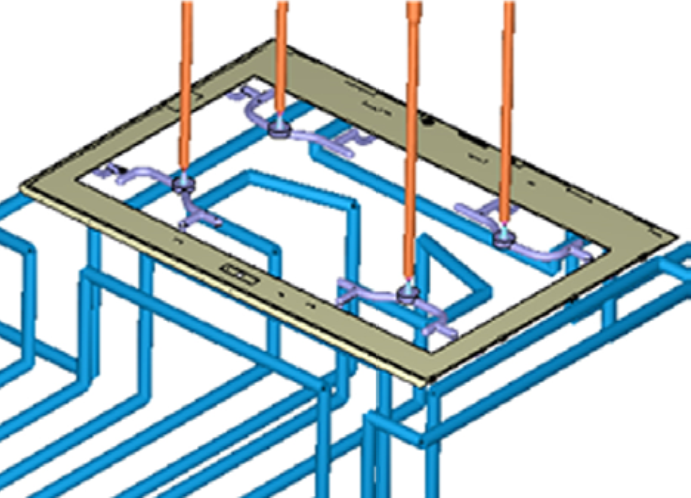

( 四) 冷卻方式

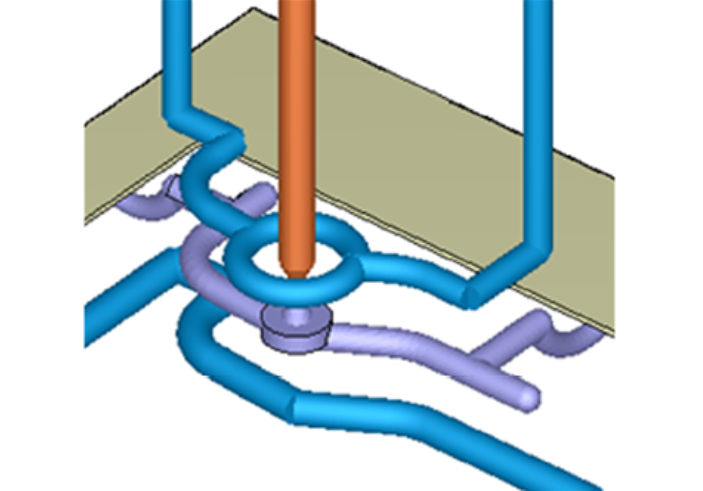

採用模溫機和常溫水路冷卻,冷卻水路形式( 如圖3、4). 母模7 條水路直進直出,水管直徑8mm; 公模4條水路冷卻產品,2 條冷卻流道,水管直徑8mm .

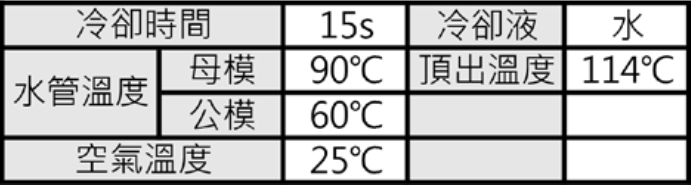

( 五) 成型冷卻條件(CAE 設置條件)

下表為冷卻相關參數設定

三、模擬結果與改善

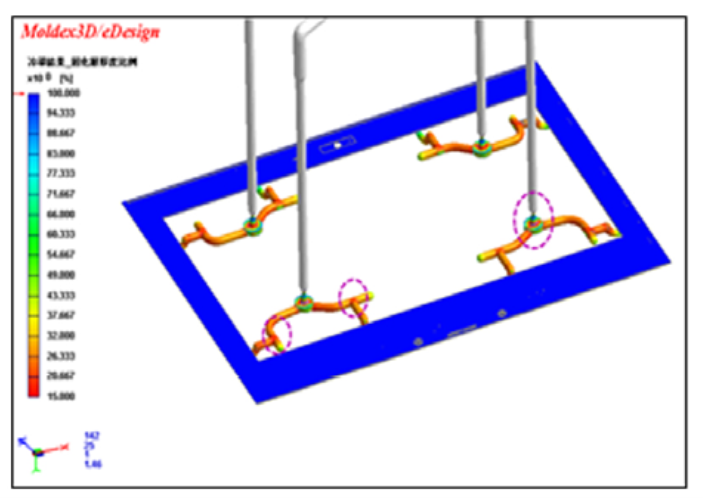

( 一) 原始設計冷卻分析

- 冷卻結束瞬間,產品固化層厚度比例( 如圖5);其中,藍色為完全固化區域,紅色為固化比例較低區域;從冷卻結果分析,整個行腔中,最早固化的為薄件產品,最難固化的區域為冷流道﹔而在冷流道系統中,固化比列最低的區域在( 圖5) 右圖紅圈中( 熱膠道下方、流道交叉處) 約15% 左右,要降低冷卻時間,必須加強流道的冷卻,而紅圈中的部份更加關鍵。

- 通過對型腔內部冷卻結果溫度判讀,結果如下:

產品溫度—-90℃

流道交叉處溫度—-195℃

熱膠道下端溫度—-235℃

根據固化層厚度比例以及內部溫度分佈,確定最難冷卻的區域,針對該區域加強冷卻,為減少冷卻時間的改善方法。

圖3: 母模冷卻方式 ; 圖4: 公模冷卻方式

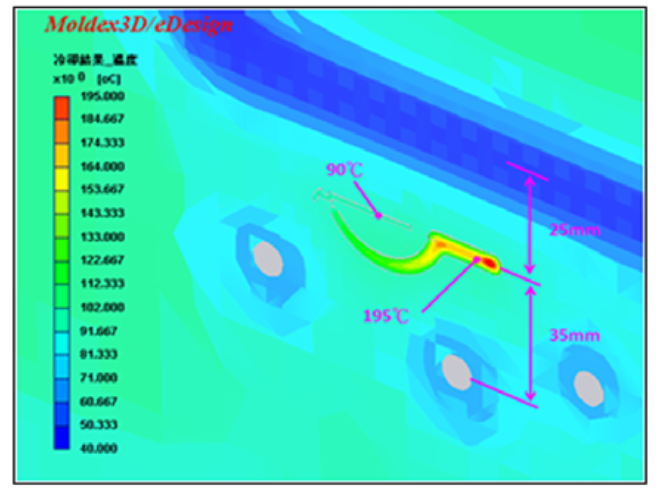

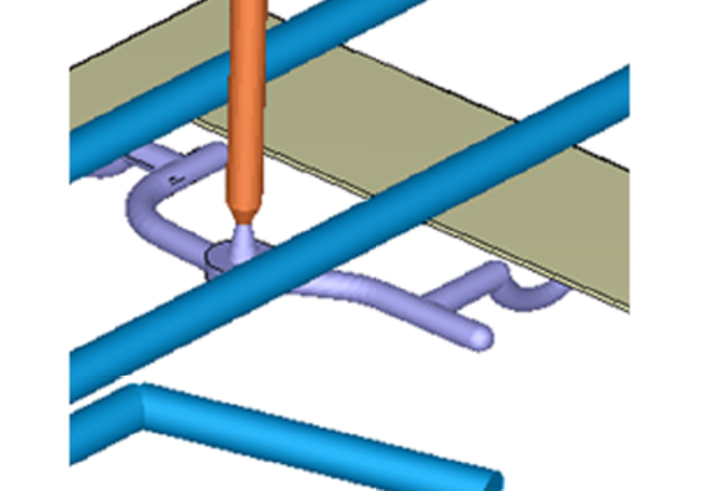

( 二) 改善方案冷卻分析

通過修改流道的冷卻方式,改善產品冷卻時間; 圖7為原始流道水路設計,水路離流道距離較遠25~35mm,冷卻水管較單一;改善後水路離流道15mm 左右,而卻針對溫度較高區域有加強冷卻(如圖8)。冷卻結束的溫度改善後最高溫度從195℃降至170℃,模穴溫度則由90℃降至60℃,顯示水路的改善是能有效降低模穴內溫度。如果從產品固化層厚度比列來看( 同圖5),流道區域固化層從原本最低15% 上升到42%,明顯減少了許多融熔區域。

四、冷卻相關探討

影響塑件冷卻速率的因素:

( 一) 肉厚

成品厚度越厚,冷卻時間越長。一般而言,冷卻時間約與塑件厚度的平方成正比,也就是厚度加倍,冷卻時間增加四倍。

( 二) 冷卻水管配置方式

冷卻水管越靠近模穴,管徑越大,數目越多,冷卻效果較佳,冷卻時間較短。

( 三) 冷卻液性質

冷卻液體液的黏度及熱擴散係數亦會影響到模具熱傳效果。冷卻液黏度越低、熱擴散係數越高、溫度越低,冷卻效果越佳。

( 四) 冷卻液流量

冷卻水流量越大( 一般須達到紊流為佳),冷卻水以熱對流方式移除熱量效果越佳。

( 五) 模具鋼材

模具鋼材熱傳導係數越高,將熱量自塑料傳遞而出的效果越佳,冷卻時間越短。以上為影響冷卻的因素,可以嘗試調整有利於改善冷卻的方向,變更相關設計( 包括冷卻液、模具鋼材選擇),並用Moldex3d 模流分析軟件進行模擬分析,在開模前期優化設計方案,達到最佳效果,降低成型週期。

圖5: 冷卻結果– 固化層厚度比列 ; 圖6: 冷卻結果– 溫度分佈

圖7: 原始流道水路設計 ; 圖8: 改善後流道水路設計

五、結論

冷卻系統設計原則為快速冷卻、冷卻均勻、加工簡單。但常規水路設計時因考慮到加工、與其它機構干涉等因數限制,一般因無法加工,導致冷卻系統不能發揮最佳的冷卻效果﹔隨著加工設備的創新,異型水路的出現,改變目前冷卻系統的設計思路, 盡顯設計者的完美藍圖。

關於蘇州誠模精密科技有限公司

蘇州誠模精密科技有限公司是一家行業領先的智慧模具工廠,已實現標準化、信息化、智能化、自動化加工。公司地處江浙滬交彙的金三角腹地,交通便利,四通八達。

目前擁有50 多台進口精密加工及檢測設備,40 多位國內外高級模具工程師及一批優秀技術工人。開發的產品主要涉及照明、消費電子、汽車及醫療等精密產品領域。

歐普精密始終致力於精密模具的研發製造。我們堅持用一流品質、最快交期、最具競爭力成本,誠摯為每一位客戶提供最優質服務。模具設計採用全3D 設計,建立了全球各大廠商標準件庫,採用顏色公差管理,BOM 自動導出,實現智能化、標準化設計。

數控編程智能化程度高,確保零件加工參數最優化,程式數據實現“雲”計算,“雲”檢測。零件加工採用基於雲數據庫的無線射頻識別(RFID) 技術。零件加工採用機外裝夾,三坐標測量儀補正,加工過程自動讀取零件信息,直接下載加工程式,實現高效、高品質生產。

公司擁有YASDA、MAKINO、DMG、快捷、GF 等數控加工中心;GF、沙迪克慢走絲線切割機;GF、沙迪克電火花機;海克斯康三坐標全自動測量儀。公司自主開發2 個機器人自動化加工及檢單元;電極加工自動化單元,加工過程實現一站式無人化操作,高效生產,降低人力成本;檢測自動化單元,測量程式“雲”生成,測量結果“雲”判定。模具裝配,採用高倍顯微鏡檢查,實現精密快速裝配。

公司擁有多台高端電動注塑機台用於試模及生產,配備無塵車間,並為每台注塑機配備機器人自動化取件單元及CCD 在線檢測單元。先進系統、一流品質、最快交期、最具競爭力成本為您提供最優質產品。未來,我們將持續完善智能化,自動化系統,完全實現工業4.0,蘇州誠模精密科技有限公司期待著與您的合作。■