■北京化工大學機電工程學院/ 謝鵬程

石墨烯模具的製備

石墨烯因其優異的物理性質,自問世以來就引起了學術界和產業界的高度關注。化學氣相沉積(CVD)方法被認為是製備大面積石墨烯的最成功的方法。然而傳統的CVD 方法通常只能在金屬基底上生長石墨烯,並通過轉移到絕緣基底上才能用於石墨烯器件的製備與應用,轉移過程會對石墨烯造成褶皺和損傷,這些缺陷嚴重降低了石墨烯的電學和熱學特性,而且石墨烯薄膜與基體間薄弱的范德華力使其容易剝離,降低其使用效率也限制了其潛在應用。

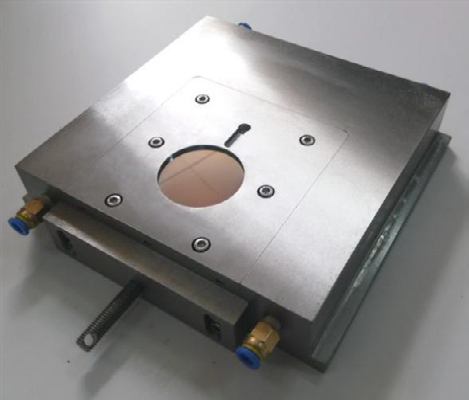

本文利用液態碳源的化學氣相沉積法(L-CVD),在無金屬催化劑的條件下,在絕緣矽片基底上直接獲得了碳化物鍵合的石墨烯薄膜,首創將該石墨烯薄膜加熱器作為模具嵌件實現快速熱循環注射成型,石墨烯模具如首圖所示。

石墨烯模具的熱響應特性研究

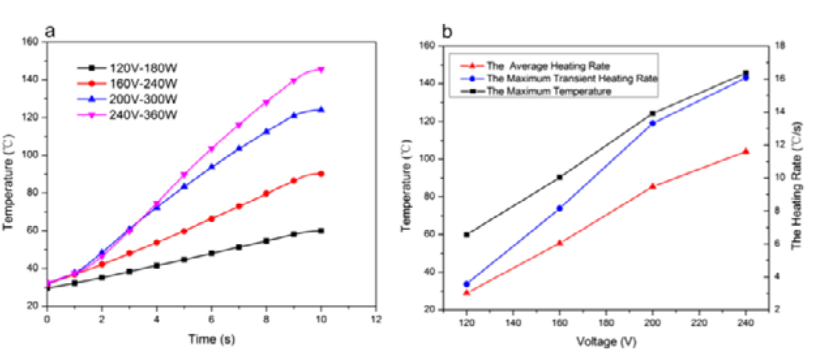

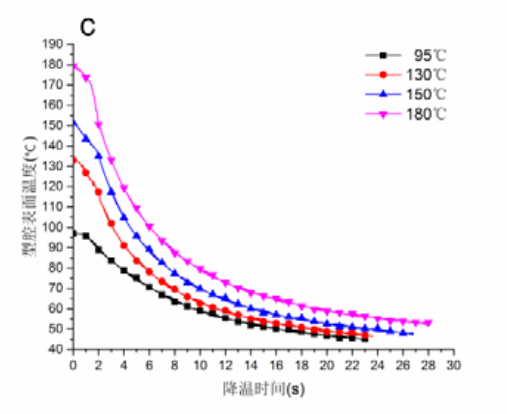

石墨烯模具型腔表面電阻在50Ω 左右,採用可編程低壓直流電源分別以額定電壓120V、160V、200V、240V對石墨烯模具進行通電加熱,測試其快速加熱性能;在石墨烯鍍層分別達到95℃ 、130℃、150℃、180℃時,測試其在空冷條件下的快速冷卻速率石墨烯模具的快速加熱/ 冷卻性能分析如圖2所示,實驗表明,加載的電壓越大,石墨烯模具型腔表面所能達到的最高溫度越高,瞬時最大升溫速率也越大,在2 40V 直流電壓驅動下,能實現平均升溫速率11.6℃ /s,最大瞬時升溫速率16.1℃ /s,並且由於石墨烯鍍層薄膜加熱器的超低熱慣量,其能在25s 內將石墨烯模具從180℃降低到50℃左右,滿足注射成型生產的需要,在使用冷卻水冷卻後,其冷卻速率能夠進一步的加大,縮短成型週期。

石墨烯模具快速熱循環注射成型實驗

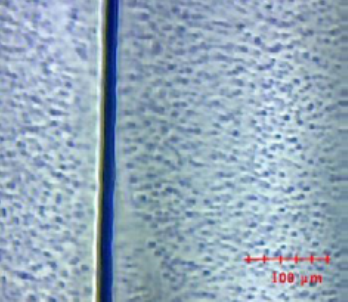

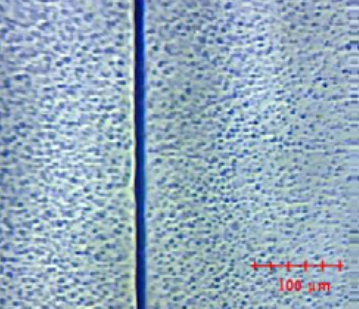

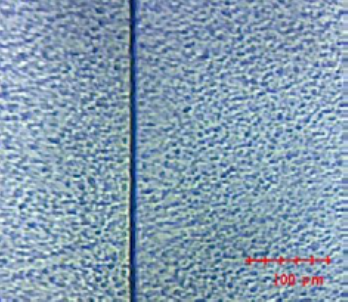

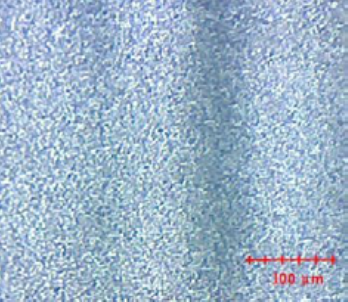

注射前模具型腔表面最高溫度設置為:20℃、60℃、110℃、140℃。溫度維持至保壓後期,隨後便進入冷卻階段,通過顯微鏡觀察在不同型腔表面成型的PS樣品中部熔接痕的微觀照片如圖3 所示。通過圖3 可知,當型腔表面溫度為20℃(室溫),PS 製品熔接痕的寬度約為16.4μm;當型腔表面溫度為60℃時,PS 製品熔接痕的寬度約為11.2μm;當型腔表面溫度為100℃,製品表面熔接痕寬度約為5.6μm,當型腔表面溫度為140℃時,熔接痕消失。

這是由於溫度直接影響著熔體黏度和高分子鏈段的熱運動,隨著型腔表面溫度的升高,型腔中熔體黏度減低,分子鏈段熱運動加快並加速材料的鬆弛過程,使熔體仍具有較高溫度和較強活動能力,同時減小熔體與型腔壁接觸時形成的凝結層厚度,增大熔體流動通道截面積,有利於熔體料流前鋒充分熔合,分子鏈能充分擴散和相互纏結,並在垂直於流動方向上進行拉伸流動,一直持續到完全充滿為止,進而減少甚至消除熔接痕尺寸。

石墨烯模具在快速熱循環注射成型中的應用,不僅能消除熔接痕,還能提高製品力學性能,降低內應力,提高型腔複製度等。■

圖1:(a)石墨烯模具在不同加載電壓下的升溫曲線圖(b)石墨烯模具在不同加載電壓下的升溫速率、最大

瞬時升溫速率、最高溫度(c)石墨烯模具在不同型腔表面溫度下的冷卻曲線圖

圖2: 不同型腔表面溫度下PS 製品熔接痕的尺寸