■麥士德福

序言

麥士德福成立於2001 年,始終以客戶需求為導向,技術研發為核心秉持著提升中國模具注塑技術的理念下,逐步發展成為一家集熱流道,模具,注塑為一體的專業製造商,在深圳、崑山成立了兩家專業生產模具,熱流道工廠,致力於先進技術的研發,為我國的模具注塑行業提高了生產力。

現有熱流道事業部、P&C 薄壁模具、蓋子模具和醫療模具事業部、注塑事業部、ERP 管理軟件事業部等。在國內有28 個辦事處,產品覆蓋全國並遠銷歐美,澳洲,東南亞,中東等37 個國家和地區。目前,已在海外設立十餘個服務點。憑藉不斷革新技術實力與完善的ERP管理體系,麥士德福贏得了全球的青睞。

近幾年來隨著消費進入升級時代,消費者越來越青睞品質優越,時尚美觀,節能環保的高端的各種產品。在競爭越來越激烈的時代,使得廠商對各種產品外觀要求越來越高,無形的促使熱流道在各行業的發展及應用。熱流道從最初開放式大水口轉冷流道,到針閥式轉冷流道,再到針閥直接進膠,進一步發展到針閥倒裝,換色等高要求。因產品外觀直接體現產品的品質,然而熱流道直接打在產品上,使的熱流道面臨多個難題;但是麥士德熱流道隨著市場的要求,逐步優化熱流道結構設計並形成標準,成功應用於各種產品,特別是家電,計算機周邊,汽車,手機,包裝,醫療等產品。

一、什麼產品採用倒裝模

倒裝模具通常分為以下三種情況:

- 塑料注射模具設計時塑件都是要求留在動模一側,利用動模頂出機構使塑件脫模。但有時因塑件形狀特殊,塑件會留在定模一側,需在開模後將塑件從定模上脫出。

- 當塑料件留在動、定模的可能性都存在,為了將塑件留在動模,需使塑件在開模時就隨動模一起移動,在定模上加頂出機構。

- 當塑膠產品外觀要求高,且零件較大,表面為外觀面,不允許有澆口痕跡,故不宜採用外觀面直接澆口,也不宜採用針點澆口。採用主流道中心澆口進料的方式,從塑件背面內部中心開設澆口,此時需採用倒裝結構,因此原因倒裝的相對較多。

二、模具注意點事項

在應用中,由於各種複雜的、特殊的塑料產品的開發,定模頂出機構將在更多的場合得到應用。定模頂出機構的設計和可靠性對塑料產品的質量影響很大,因此,結合塑料產品的具體構設計出和產品相適應的定模頂出機構非常重要。

依據以上分析,該模具設計的關鍵在於:如何保證塑件外表面的平整光潔,並保證無翹曲變形,無澆口痕跡、收縮痕、划痕、頂白和熔接痕等缺陷。由於塑件的外表面質量要求高,不允許有包括澆口痕蹟的一切表面缺陷,因此澆口只能開設在塑件的內部。如果澆口開設在側面,可以採用大扇形澆口單側進料或者潛伏式澆口多點進料方式。如果採用大扇形澆口單側進料方式,由於塑件較大,只能採用一模一腔形式,則會產生澆口偏置,模具型腔受力不均,塑件的壁厚難以保證一致,澆口痕跡也會影響塑件外觀;如果採用潛伏式澆口多點進料,由於塑件尺寸偏大,料流流程太長,將很難控制塑件翹曲變形,表面熔接痕也會更加明顯。

澆口開設在側面,還有一種進膠方式就是細水口轉大水口進膠,這樣塑料流程很長,影響注射週期,同時側澆口會影響塑件外觀。因此採用主流道中心澆口進料的方式,從塑件背面內部中心開設澆口,並考慮塑件形狀,基本做到流動平衡。

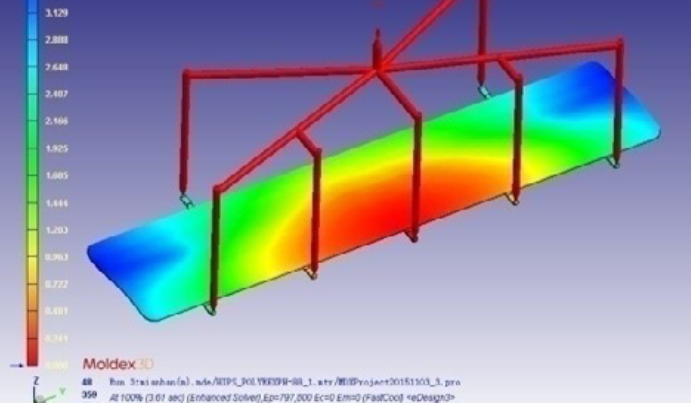

圖1:傳統空調面板進膠方式圖2:倒裝空調面板進膠方式

三、倒裝模具+ 熱流道設計優點

定模加頂出機構後,會使得流道很長,如做冷流道則水口很多,且水口不便於取出。因此倒裝模具通常都會採用熱流道。常見的倒裝產品有:空調面板( 特別是IMD 工藝空調面板),筆記本上錶殼,電視及前框後蓋,手機電池蓋等等外觀要求高不允許外觀面進澆的產品。因產品外觀要求很高產品,採用倒裝模+ 熱流道後有效的減少了水口的產生,降低產品成本,縮短產品週期,得到高質量外觀。

例如:傳統空調面板進膠方式( 如上圖1)倒裝空調面板進膠方式( 如上圖2)倒裝模具+ 熱流道設計優點

- 通過閥針順序控制後可以直接得到無料把,無熔接線,無亮印的完美的產品。

- 熱流道直接打到產品上可做到無料把,減少廢料的產生或取出機械複雜程度,直接有效降低成本。

- 倒裝熱流道直接進膠到產品中間,走膠更平衡,產品兩端尺寸更容易保證一致。

- 熱咀從產品中間往兩側跑膠,可減少產品變形及成型週期。

四、倒裝模具+ 熱流道常見的設計問題

- 倒裝模因後模頂出機構較多,再加上熱流道及分流板,因此模具與熱流道容易出現干涉問題,如此則要求設計員對模具機構及開合模具動作要理清,不能出現干涉情況;

- 後模機構較多,故設計時考慮修模拆裝模順序,是否方便拆裝模。

- 倒裝模熱咀冷卻水設計尤為關鍵,應盡量減少熱咀的熱量與模具溫度干涉,因此很多模具廠都會採用鈹銅做鑲件,因鈹銅散熱及加熱也快,也可提高模具週期。

- 熱流道點位選擇及分佈問題,建議根據產品厚度及材料流動性採用合理的點位距離排布,可根據模具流分析來控制;

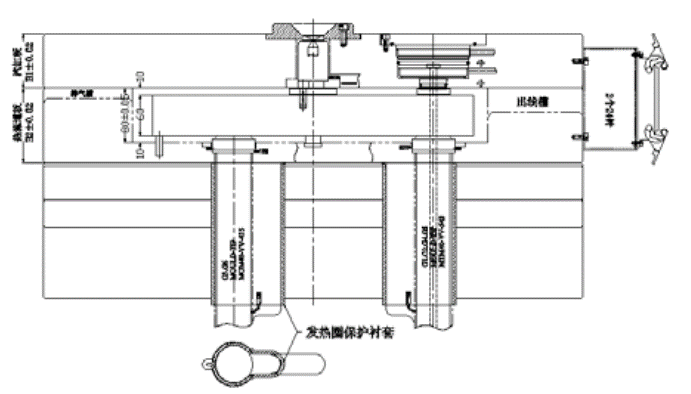

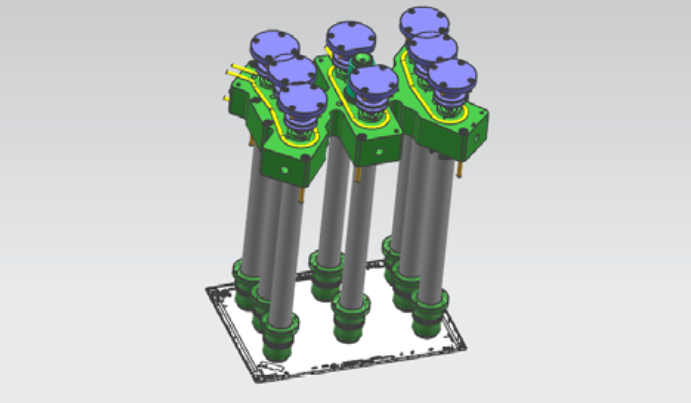

- 對熱流道倒裝來說,一般有以下兩種方式:方案一、分流板熱咀固定在頂針板上面,如下圖3:

方案一的優缺點

優點:便於拆裝,與頂針、斜頂等乾涉較少,模板厚度可以減薄(少一塊底板)。

缺點:熱咀較長,壓力大,不利於封針。

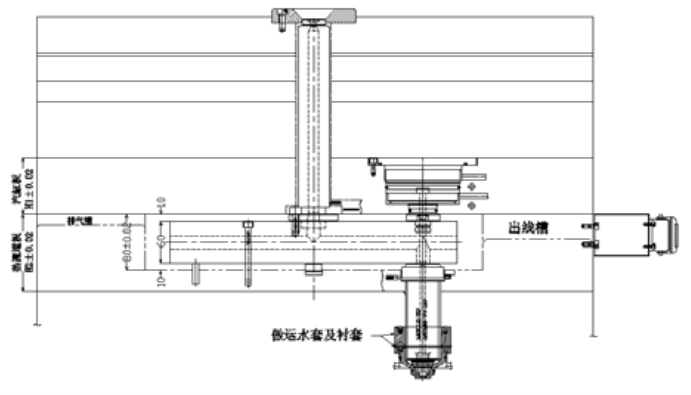

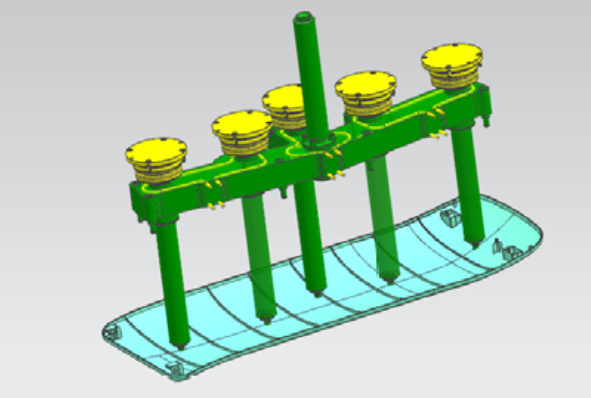

方案二、分流板及熱咀固定頂針板下面,如下圖4:

方案二的優缺點

優點:熱咀短,壓力相對方案一較小。

缺點:分流板、出線槽與頂針、斜頂等乾涉多,模架多一塊底板。

總之:設計時盡量要避開分流板及熱咀,汽缸水路氣路設計也需考慮與頂針、斜頂干涉等問題。再需根據產品實際情況及以上兩種方案的優缺點來權衡取捨。

五、倒裝模+ 熱流道產品常見問題點

- 深色(黑色,灰色等)產品膠口反面亮圈或氣紋:

MOULTIP 解決方案:

膠口附近的模溫盡量控制與其它位置一致,模具可以採用鈹銅鑲件做運水,熱流道內部溫度要平衡,減少熱咀與模溫干涉問題。

- 膠口處模具溫度不均勻導致產品膠口反面縮水。

MOULTIP 解決方案:

模具溫度盡量平衡,膠口周圍做水套,且盡量走獨立水路,便於調整膠口周圍的溫度,膠口反面建議做水塔冷卻。

- 倒裝模具產品都是外觀件,根據市場需求,一般都會做多鐘顏色,因此倒裝模的換色就尤為重要的,但是倒轉模具相對流道藏膠量要多,如果要達到快速換色的效果,熱流道設計要多優化。

MOULTIP 解決方案:

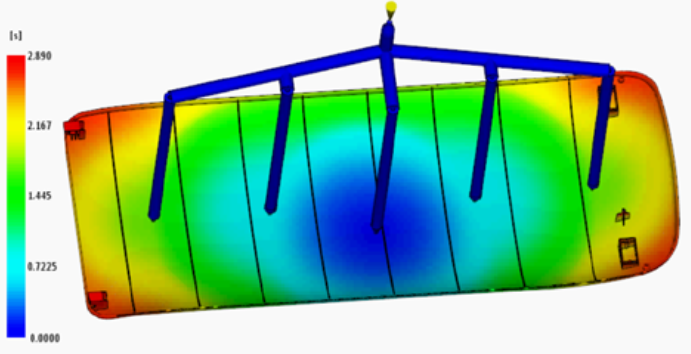

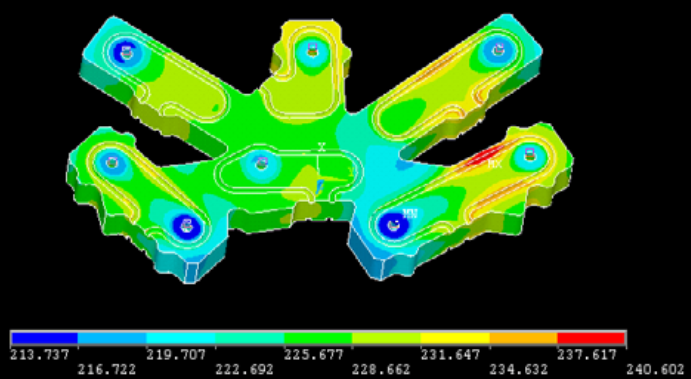

主要通過從流道及溫度兩方面進行優化可以達到快速換色的效果:( 右上圖5、6)

1) 溫度方面通過各種分析控制熱流道溫度平衡

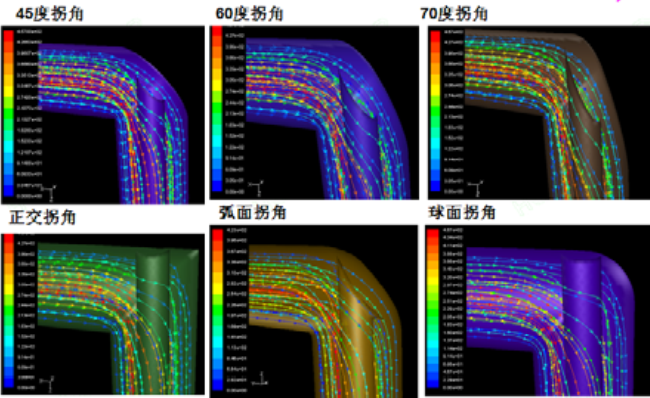

2) 根據分析優化處理拐角處

圖5:溫度方面通過各種分析控制熱流處理拐角處道溫度平衡 ; 圖6:根據分析優化

六、MOULTIP 倒装案例换色案例

圖7:28 模換色成功

產品名稱: 筆記本A 件( 參考圖7)

產品總量:120g

產品材料:PC+ABS

熱咀型號:MTM22-VV-L

圖8:20 模換色成功

產品名稱: 空調前殼( 參考圖8)

產品總量:1200g

產品材料:ABS/HIPS

材料牌號:HI-121

熱咀型號:MOM33-VB ■