本期專題:從PM到AM,從深夜到破曉,我們不停歇

作者:邱耀弘博士

對粉末冶金從業者而言,為了做好一件產品或調好製程的參數,深夜到破曉的守夜是我們的家常便飯,然而, 在破曉迎來成功的欣喜,相信是大家最開心的事!

終於,在2018年5月,粉末冶金業界振奮的”破曉”新消息,美國麥肯錫顧問諮詢公司(Mckinsey & Company) 所提出的產業調查報告”Factory of the Future”( 未來工廠 ),提到了增材製造 (Additive Manufacturing) 與金屬注射成形 (Metal Injection Molding) 將是五年之後引領製造業的頂尖技術 (Top technology),著實地讓Dr. Q開心到徹夜難眠,從事粉末成形自台灣科技大學入學到畢業(1996.6.3完成畢 業論文口試,30歲生日)迄今,頗有三十功名塵與土(粉末就是塵與土),幸運的是,這塵與土的成型技術終 於得來世人對它的重視。

話說當年,隨著時光飛馳,歲月的增長希望讓我們有個“好漢不提當年勇”的美好回憶,而現在Dr. Q記載的 這段美好時光應該就是各位現在的”好漢”們,如果十年以後,回首今天,Dr. Q相信粉末成形業者的各位絕 對不會後悔,這個時候我們的努力讓粉末成形技術的小兄弟– 3D打印技術結合了粉末冶金的基礎,即將成功 的縮短3D打印的積層時間以及降低製造的成本,設備普及度更加提高、更可以提高積層的解析度(預測將可 達+/-5um以內)。

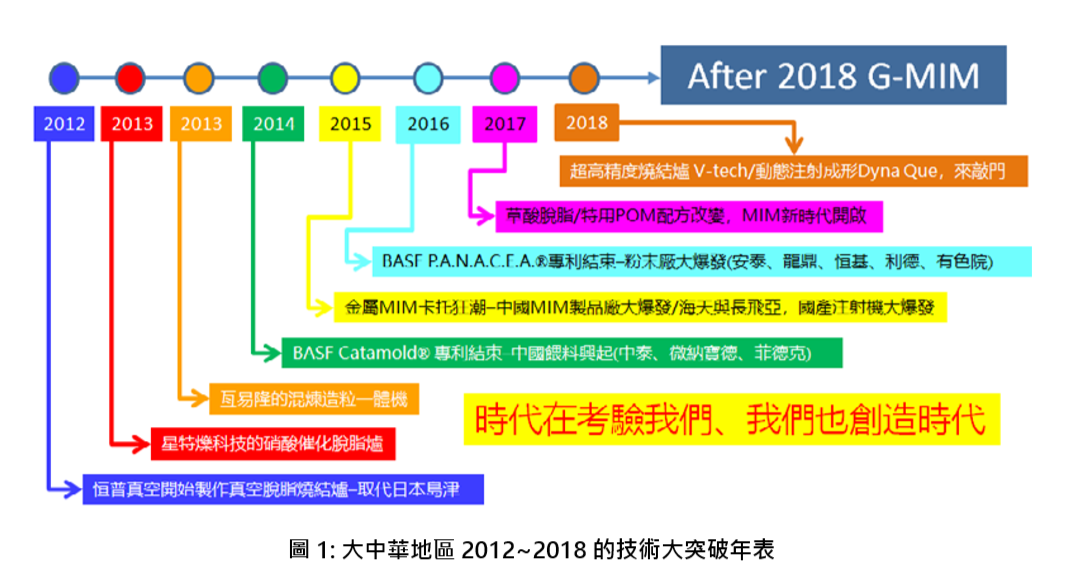

為了證明Dr. Q的預測將會是成功的,回顧一下在2012年之後,大中華地區的MIM產業是如何跳脫過去的 沉痾窠臼,以破壞式的創新節奏,成功的佔據全球至少一半的市場以及營業額,是什麼樣的機緣讓金屬粉末注 射技術得以在華人地區發芽並壯大?又是誰突破了先進國家掌控,並以中國製造反向外輸出產品呢?以下是 Dr. Q個人的歸納,請見圖1所示。 Dr. Q個人真誠的感謝這些投入的供應商,勇敢的付出並落實Dr. Q所謂 的”從深夜到破曉”積極精神,歷經多次的失敗最後能夠成功地研發取代海外設備與材料,對這些企業的負責 人與團隊深表敬意。

有了國產化的先進設備與材料的供應,在加上近300家的MIM公司與工廠在這過去7年的一切努力,Dr. Q 嘗試著在本期進行回顧並給予各位一個歷史定位,我們都知道緊接在2018年9月16~20日,世界粉末冶金 大會即將於中國北京召開,這是中國首次申辦成功的世界大會,自然MIM夥伴們不會缺席這場盛會,也利用 本次期刊來告訴大家,我們做了哪些努力準備迎接未來,讓世人見識到粉末世界的精采魅力,因為,從深夜到 破曉,我們不停歇。

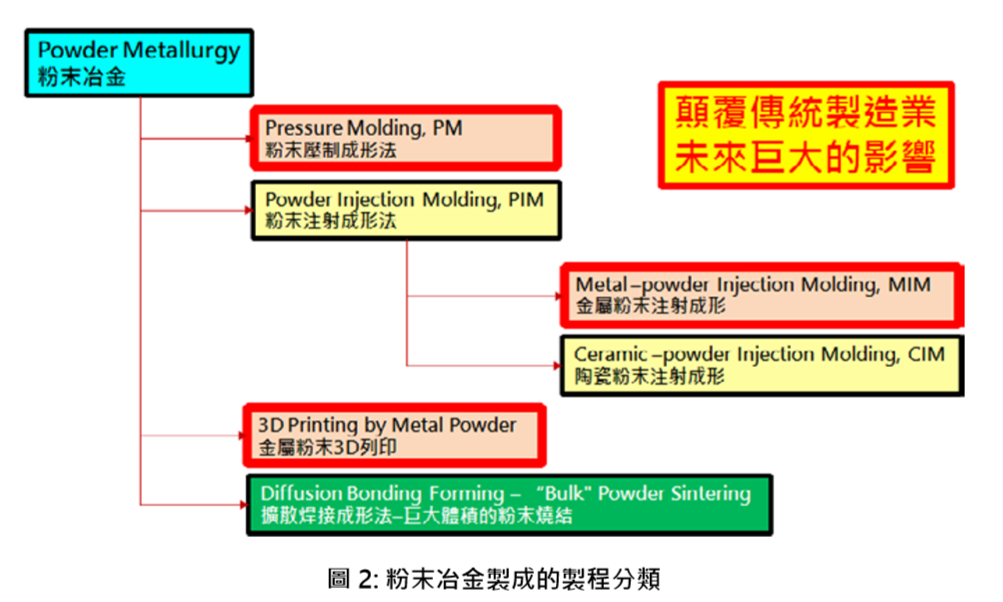

粉末成形,是顛覆未來製造的基石。現在,令傳統製造業坐立難安、投資業者騷動躍動的增材製造,其實早已 經無聲息地攻占傳統製造業,只是我們沒有仔細觀察,此話怎說?廣義的增材製造本質是無中生有,傳統的翻 砂鑄造就是一種以無形態的沙子(粉末型態)組合,複製模型的外型後並取走模型成為空無一物的模穴,再灌 注金屬熔湯增加材料變成製品;隨著時代的進度,更便利的增材製造技術層出不窮的開發出來,但是隨著起步 的強度不高的塑膠與高分子材質逐漸變成無機的金屬與陶瓷材料的需求,粉末冶金技術的原理和實踐已經成為 增材製造的重要基礎,請見圖2,雖然粉末冶金的技術有上千年的歷史,但是真正邁入現代以科學方式使材料、 設備與方法的進步,都是發生在最近半個世紀。

在過去,粉末製品最終都是在討論燒結體的密度,然而忽略了過程中可能造成變形的因素,卻是要追溯到粉體 的最初形貌,近幾年由於增材製造中的塑膠與高分子3D打印崛起,造成了一股旋風,連帶的也把材料轉向以 無機材料的金屬與陶瓷粉末,不過卻遭遇到高熔點的材料特性,在3D打印過程碰到許多問題。

增材製造淪為增加財務支出的製造,這是Dr. Q認為是”傳統的”3D打印業者對於金屬與陶瓷材料科學的知識 不過深入,有下列幾點是增材製造不能夠更加普及的原因:

●非粉體床技術不容易作為金屬或陶瓷增材製造

使用線材的融滴沉積法(FDM)無法有效的沉積高密度(>90%相對原材料密度),主要是混入金屬或陶瓷粉末 的體積比不能超過55vol%(體積比),而金屬和陶瓷材料的比熱容也高,當載體(塑料黏結劑)冷卻了,金屬 和陶瓷仍舊釋放熱量,也導致積層的膨脹而無法順利控制尺寸,在燒結後處理也容易因為固體含量太低,無法 燒結緻密化。如UV(紫外線)光固化液體化的材料就更不用提要添加金屬或陶瓷了。

●增材製造必須提升效率和節省能量的消耗

無機粉體的增材技術目前是採用高能量(雷射或稱激光、離子束甚至電子束)來直接燒結或熔接金屬、陶瓷、 塑膠粉體,為了要增加速度,又採用500W大功率的激光以及分光鏡,又加大了整體設備的起始費用與平時 消耗的能量;燒結與熔接的高溫度對於增材製造的不利因素不光是耗能、速度慢,殘留的熱應力導致堆積件不 斷變形,後續工程十分麻煩,這是過去的缺點。

●昂貴的無機粉體

由於採用高能量熔接必須高溫,堆增材間必須有適當孔隙以及均勻的材料分佈,因此採用的粉體形貌非 常講究,金屬必須以30~45微米的球型粉體、陶瓷和塑膠則亦須篩選分級出一個粒徑分佈於很窄的範圍 (#400~#500),以便於增材燒結或熔接過程排氣、穩定的固化並最好能順利散熱,來預防後續的變形。如此便 墊高了增材製造的成本。

●難以處理的表面硬度(金屬)、內部氣孔與表面粗度

由於採用高能量的燒結或熔接,必須要在非常短暫的時間降溫以防止粉體坍塌,速冷卻造成表面的急冷硬化, 因此要後續進行精加工時經常造成刀具的損壞;另外使用粗粉的平滑度遠不及細粉末,內部的氣孔缺陷也比較 大,積層的厚度也因為粉末粗糙而限制在200um厚度無法更精細。

●高能量直接燒結或熔接限制了材料選擇

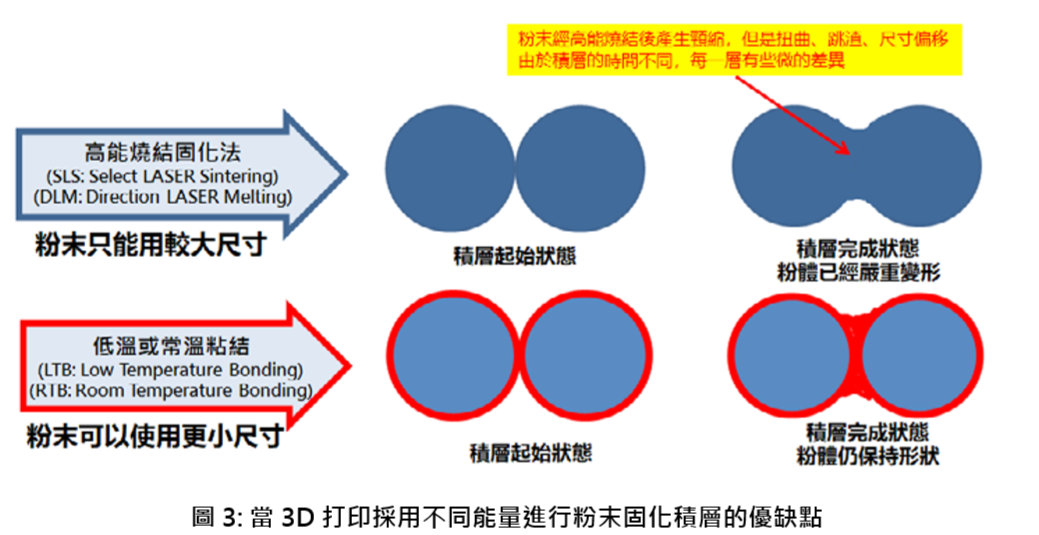

目前的增材製造因為加工過程高溫氧化因素,許多金屬或陶瓷材料不能夠使用,要知道選用激光是藉助快速結 晶性材料在熔點與固化之間較窄的溫度範圍內,讓粉末在表面微融的半固態以支撐物體的幾何形貌,傳統的方 式無法避免高溫氧化所以必須限制使用材質的粉末和等級,昂貴而不經濟限制了增材製造的思路。如圖3所 示,採用高能量進行直接燒結粉體有許多缺點,各位讀者可以比較出差異。以室溫下粘結粉末顆粒為主,近 兩年來由美國惠普科技(HP, USA)為首的高速3D打印技術已經以”常溫”粘結粉體的技術(如Exone以及 Digital-Metal,也是如此) ,將昂貴的能量源變成便宜的噴墨印表頭,以室溫下噴膠水黏住粉末來執行積層製

造,這樣的好處可降低設備的成本,同時打印效率增高、積層不易積熱減少變形扭曲的機會,打印後得到的便 是如同粉末壓結(PM, Press molding)或是粉末注射成形的生坯(Green part),在排除無效的粉末後,進行 脫脂燒結。終於增材製造回歸到了基本的粉末冶金製程技術。

因為這樣的技術理念在室溫下把模型粗坯打出來,再以我們傳統粉末冶金的均勻脫脂、燒結的方式,不但可有 效提升3D打印的速度,低溫度使得積層不會累積熱量,成形後的生坯體就不會扭曲變形,同時,由於粉體因 低溫固化能夠有效的使用比較細小的粉體燒結,最終成品的每一層可以更細緻、高密度以及表面更細緻,這將 是未來AM的趨勢。

回到基礎,創新的本質其實是要對基礎科學理論踏實的了解,沒有花俏的科技只有真切的實踐,我們期待粉末 成形技術大家族的整合再出發,不論時代的如何變遷,也不論未來3D打印如何發展,沒有傳統粉末冶金業者 近年的努力向上改進,MIM乃至於AM就不可能翻轉技術,期待大家族的成員們- 我們,一齊來努力造福類!

Dr. Q 寫於家父辭世一周年 2018.7.5