■映通/ 王膺傑

關於映通

映通是國內第一家獲得經濟部台灣精品獎、國家級創新研究獎、國家發明獎、2012 新北市卓越企業獎、2015工業局全國知識管理競賽優勝的公司,不僅在熱澆道深耕28 年,更跨足微射出成型與及液態矽膠(LSR) 冷澆道系統。不僅可以百分之百客制化要求,以及專業的模具及成型技術的支援服務,讓映通公司可以每年呈倍數成長。 「只有客戶成功,映通才會成功」是我們最重要的經營理念,因此我們一直是以客戶的需求為導向,提供客戶客制化、少量多樣之產品需求及解決方案,保持交期快、彈性大、品質佳、成本有競爭力等關鍵優勢。

矽膠的應用與型態

矽膠發現於1640 年,而在1940 年代才開始由道康寧(Dow Corning)、奇異(General Electric) 及信越(Shin-Etsu) 等廠商進行工業化與量產。時至今日,從廚房用品、嬰兒用品、個人用品、運動用品、家電、汽車、電子、建築、醫療、光學等領域,都可以看到使用上矽膠的產品,甚至有些只能使用矽膠來達成其使用功能需求,足以了解矽膠經過了半世紀的發展與應用,已經深入人類生活,而能達成如此的成果,主要是矽膠具有寬廣的使用溫度範圍、具柔軟度、透明與及優異的耐化與耐候等特性具有很大的關係。而矽膠若單純以其成型前之型態來區分,有固態矽膠(HTV) 與及液態矽膠(LSR) 兩種,固態矽膠大部分用在工業用品、汽車、生活用品等產品,而液態矽膠的應用則如前述的說明,可應用於各種產業而具有非常寬廣的使用範圍。而這也跟液態矽膠呈現流體狀態並具有高流動性有很大的關係,因為是流體所以非常容易塑型,進而可以採用射出成型的方式,進行高效率的成型與製造,而這樣的方式造就出液態矽橡膠非常寬廣的應用範圍,加速了近幾年液態矽膠的應用,不僅影響固態矽膠的使用,也有慢慢取代TPE 的使用之趨勢,而Grand view research 的研究報告則更指出全球液態矽膠的市場需求具有年復合成長率約7.9%,並在2025 年時將達到32.9 億美金的規模,顯示液態矽膠的需求與市場這幾年將繼續大幅成長。

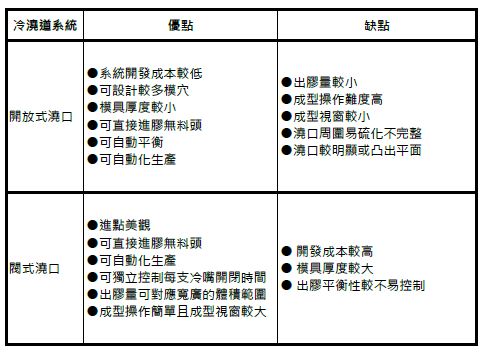

表1: 開放式與閥式冷澆道系統優缺點

影響液態矽膠成型品質與效率的因素

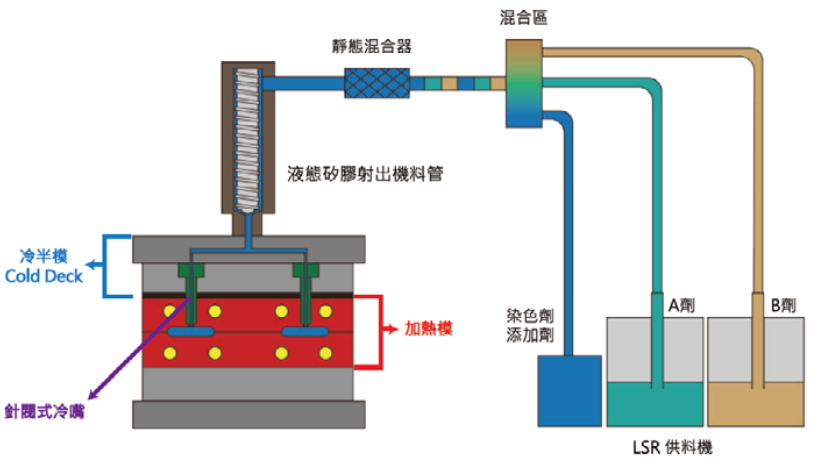

液態矽膠在射出成型時,需要將A、B 兩劑的原料經由供料系統輸送到射出機的料管中,然後再由射出機螺桿繼續混煉與計量後,射出至模具中進行加熱硫化以固化成型( 如圖一)。在影響成型產品的品質上,除了供料機與射出機的性能與穩定性外,模具設計、冷澆道系統與加熱系統將對成型品質與良率造成最直接的影響。而其中冷澆道系統的功能,不僅是負責輸送液態矽膠到達模穴,更要能穩定與平衡的出膠,否則生產良率將大打則扣,並且大幅拉高生產成本與降低了產能。

另一方面,由於矽膠屬於熱固型材料,因此固化成型後無法再回復為成型前的液體狀態,代表著成型後的流道、廢料與瑕疵品等硫化後的矽膠,將無法如塑膠般可被回收再次使用與成型;再者許多產品因幾何與功能限製或是要採用多模穴生產,或是高階製程如矽膠加上矽膠(R+R)、塑膠件加上矽膠(P+R ) 或是鐵件加上矽膠(M+R) 等製程需求,若無冷澆道系統的輔助使用,將使得製程無法進行、生產效率與良率低落或是需要浪費很多矽膠原料於流道系統上,因此選用性能良好的冷澆道系統與及如何應用冷澆道系統,將會是做好液態矽膠射出成型的重要關鍵。

LSR 冷澆道系統與應用

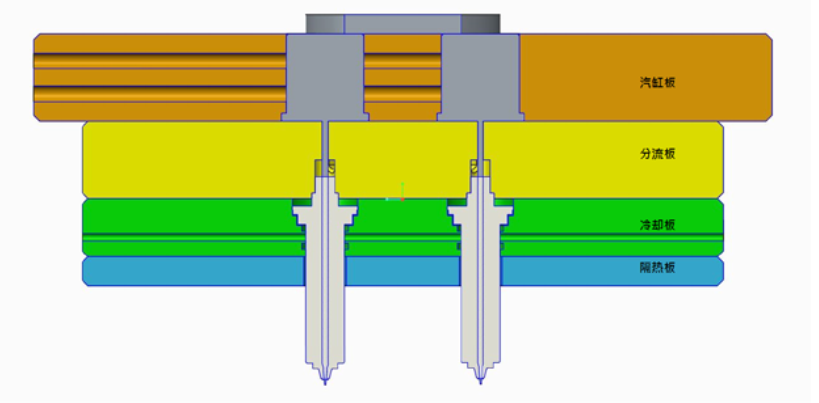

LSR 冷澆道系統以冷嘴之形式可分為開放式澆口與閥式澆口兩種,其優缺點比較如下表一。而由於閥式冷澆道系統出膠量可對應寬廣的體積範圍、具有成型操作相對簡單且成型視窗較大等優點,加上目前許多的產品對外觀非常要求,使得閥式冷澆道系統成為市場主流,而其組成的主要元件包含冷嘴、隔熱板、冷卻板、分流板與汽缸板等( 如圖二)。一般採用冷澆道系統的目的,主要是節省矽膠料的使用與浪費、降低人工成本與增加產能,但近年來由於矽膠原料不停高漲且許多P+R 與M+R 等高階製程的需求,許多廠商已相繼採用冷澆道系統,以達成降低矽膠料的浪費、提高產量與符合製程等目的。而在實務上,一套優異的冷澆道統除了在架構上需依據液態矽膠的成型特性充分設計外,並需考慮材料黏度、單支冷嘴出膠量、硫化溫度、硫化時間、預估成型週期、加熱系統的搭配、模具排氣設計、冷卻水溫度與流量、系統操作空間等面向,才能夠提供在成型時所需要的高穩定性與高良率,並展現出使用冷澆道系統的超高效益。

圖1: 液態矽膠射出成型系統( 供料機、射出機、冷澆道系統與模具)

圖1: 液態矽膠射出成型系統( 供料機、射出機、冷澆道系統與模具)

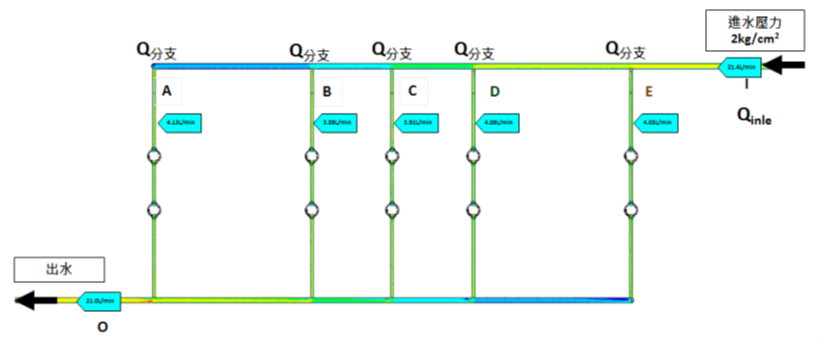

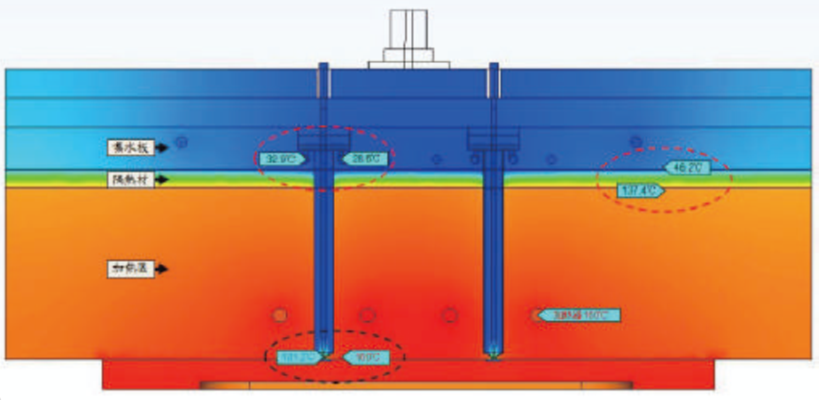

例如:冷卻水的溫度與及冷卻水的流量,也要經過評估與計算( 圖三),用以穩定的控制每支冷嘴的冷卻溫度,避免冷嘴溫度上升外,更重要的是每支冷嘴的溫度是否一致,以避免影響出膠平衡性與良率。而為了能滿足不同產品的需求,利用CAE 工具進行成型分析與及系統溫度分析( 圖四),則能更進一步的確保系統設計的性能是否達到產品的要求,並且保證冷嘴前端不受模具溫度影響,避免產生硫化反應而固化。一般會採用冷澆道系統來生產,大部分為多模穴設計,因此若採用閥式冷澆道系統,則對於出膠平衡需要非常要求,尤其是4 支閥式冷嘴以上之系統。若係統出膠平衡性差,輕者產品尺寸不穩定; 重者產品容易有毛邊或是良率低,而這也考驗冷澆道系統業者的設計與技術能力。因此,有採用閥針開關時間進行流量調整,但效果差且不穩定、或是帶有流量閥的系統、採用電動馬達驅動閥針的電動閥式系統與及其他流量調整之技術,用以調整各模穴或是每支冷嘴之出膠量,來達成出膠平衡並讓成型製程穩定。

結論

以生產之需求來說,如何選用性能穩定的冷澆道系統,將是能否達成生產穩定且良率高的關鍵因素之一,尤以目前許多的防水應用,其密封部位的設計皆非常精密與微細,範圍可從0.001 公克到0.05 公克重,加上需要與塑膠件或是鐵件黏合,其製程難度與高成本已非一般矽膠成型可以比擬。例如:卡托、耳機孔、按鍵、USB 座、聲學元件、與連接器等,都是對精密度與製程技術要求高的產品。隨著應用不斷的增加與及對於產品的要求愈趨嚴格,對於液態矽膠射出成型的挑戰也將愈來愈多,如何運用性能穩定的冷澆道系統來協助生產與製造,將是工廠所需思考的課題。■

圖2:LSR 閥式冷澆道系統示意圖

圖2:LSR 閥式冷澆道系統示意圖

圖3: 冷澆道系統之冷卻水流量分析設計

圖4: 冷澆道系統的設計與溫度分析