■ ACMT

前言

近年來由於液態矽烷橡膠(LSR) 的材料開發技術、成型加工設備與加工技術的改良與創新,使得液態矽烷橡膠材料已經逐漸脫離之前小量生產需求的狀況,已經有逐漸擴大應用層面的趨勢。其中在大型、微型與厚件產品與發泡製品上,以及多色、多材質的材料組合應用上都可以看到LSR 材料的新產品與新應用問市。所以未來幾年LSR 材料的產業資訊與成型技術將會越來越受重視,這現象可以由近年來許多成型設備廠商投入LSR 加工設備 與許多LSR 材料的新應用產品發表可以得到印證。

液態矽烷橡膠(LSR) 對於射出成型廠商的商機擴展,主要需歸功於成型技術的更新,例如LSR 材料在發泡技術、多色或不同軟硬度的多材質共射技術,以及熱塑性塑膠與熱固性塑料(LSR) 的共射包覆技術的創新發展,都使得LSR 塑料的應用層面更多元化。另外在LSR 材料的研發、成型設備與模具設計與加工製作技術的改進也使得LSR 塑料的產品更具多樣性與多功能性,不但提高了產品的品質,同時也降低了成型加工業者進入LSR 塑料成型產業的門檻。目前的LSR 射出成型業者可以擁有更多LSR 原材料的選擇性,對模具選擇性也更具彈性,且可搭配適當成型設備進行更精準的加工技術,不但可以成型小至數毫克(0.001g) 的微小LSR 塑件,也可以生產重達32 公斤(70 磅) 以上的巨大大型射出零件產品。LSR 的材料、模具和加工設備供應商均表示,在過去這幾年,對LSR 材料與成型加工感興趣的廠家已有越來越多的趨勢。

一些塑料公司開始投入研發LSR 塑料,而一些新公司也希望開展LSR 材料的產品線與應用面業務,同時在醫療領域的加工廠商也有更多投入此材料的產品開發。 Roembke Mfg. & Design 模具公司副總裁GregRoembke 說明。目前在汽車工業上已開始有LSR 材料產品的應用。也許傳統的矽橡膠產品在汽車產業上的應用已經達到了產品功能極限,下一步需要從LSR 材料的產品來獲得更多的應用表現。

有一些LSR 材料射出成型加工廠商表示,他們已經從原本高溫硬化矽橡膠(HCR)、EPDM、乳膠、天然橡膠、TPE、PVC 甚至陶瓷材料的應用領域中搶占了一些LSR 材料的應用市場。 Momentive Performance Materials ( 前GE Silicones) 的彈性體和RTV 部門總經理Bill French 提到,由於LSR 材料性質安定、耐熱且耐化學藥品性,因此可用於生產奶嘴和奶頭、醫療用裝置閥門或密封條、醫療用植入物、醫療用手套和汽車密封條等。另外在電子連接器、O 型環、襯墊、膜、引擎內零部件和燃料系統零部件方面,LSR 也將獲得更大的市場佔有率。同時在一些需要耐熱的柔軟觸感應用中如烹飪用具,LSR 材料也正在取代TPE。

Starlim 北美公司銷售和市場部門副總裁JohnTimmerman 宣稱在北美LSR 塑料約佔有10%~15%的矽樹脂市場(全球市佔率約為25%),餘下的為矽橡膠。 Starlim 公司是奧地利主要的LSR 加工製造商,最近在美國成立機構。業界普遍認為,LSR 材料在北美的需求量將以平均年成長率約15%的比例成長。具研究評估美國每年的LSR 市場需求量約為8,165~9,072 公噸,總產值約為8,500 萬美元。另外根據分析汽車工業是LSR 塑料的最大應用領域,約佔35%,另外醫療/ 健康護理應用市場次之,約佔25%,另電子業則佔20%。

圖1: 熱塑性塑料/LSR 包覆成型產品應用於水龍頭上的濾網。此產品中作為濾網的LSR 塑料被PA66 塑料所共射包覆

圖2: LSR 的雙材質包覆共射成型通常在一個成型單元中完成,而LSR 和熱塑性塑膠則分別在不同的射出機上成型

多材質共射出成型加工技術

一些新品牌和一些引人注意的公司開發了幾種新的LSR 加工成型技術,其中最突出的是多成份或者共射成型加工技術,包括多材料、多色和多種軟硬度成型技術。多材料成型指的是典型的雙材質射出成形加工技術,即用LSR 材料包覆成型熱塑性塑膠基材部件。雙材質射出成型加工技術通常是在一射出單元內完成,需要分別進行熱固性塑料與熱塑性塑料的成型。首先完成熱塑性塑料的基本材質成型,接著將第一射基材射出件轉移到LSR 材料成型設備上進行包覆共射成型。在一些應用案例中,熱塑性塑料的殘餘熱量能夠促發矽樹脂完成反應固化。

將熱塑性塑料與LSR 塑料以兩步驟成型方式共射到同一成品上,是目前LSR 塑料加工的熱門技術。在1988年日本Nissei 公司就已經展示了此一技術。該共射技術所使用的模具相當複雜,在熱塑性塑料成形的一側模具需要設計有冷卻系統,而LSR 熱固性材料的固化側模具則需要有加熱裝置設計。第一射的熱塑性基材部件,可以藉由多種方式來被轉移到LSR 塑料的射出模穴位置上,例如可以藉由轉移模板、旋轉模具方式或是利用機械手臂取出置入方式等。

Kipe 模具公司主席George Kipe(在LSR 成型加工領域工作已超過35 年,被譽為美國LSR 加工成型業界之父)指出:這種加工技術雖然僅僅使用一台設備,而且佔地面積小,但是其對模具將投入相對更高的成本,所以該項成型加工技術更適合於大批量生產。Starlim 的Timmerman 也補充宣稱,使用獨立的射出成形機的優點是,可允許加工製造商使用熱塑性塑料成型設備來從事其他的工作。

Arburg 在其德國的工廠開放參觀活動中,展示了使用帶有旋轉模仁的“雙區”模具來實現LSR 樹脂包覆成型PBT 塑料。該產品是一種六支引腳的電子連接器,其骨架採用30%玻纖補強PBT 塑料,LSR 嵌入連接器表面的一端,以將整各射出件的中部密封。兩次射出使用同一個活動性的流道系統,生產過程中無廢料產生。 LSR 塑料要求冷流道溫度為25℃,模具溫度為200℃,PBT 使用熱澆道成型,溫度為300℃,成型後冷卻至100℃。

該射出件的成型週期為30 秒,所用射出機為ArburgAllrounder 470U 液壓式射出機。垂直射出單元用來成型PBT 塑料,水平射出單元用來包覆成型LSR 塑料。另一家奧地利的LSR 塑料成型加工專門製造廠商-Rico Elastomere 公司則提供了4 + 4 模具。由於嵌入板驅動裝置被整合到模具內,因此該裝置能夠被用到其他射出機上。

LSR/ 熱塑性塑料成型的技術關鍵是如何確保材料之間的接著性。第一種方法可以通過在熱塑性塑料基材中成型出凹槽來物理鎖定二射的矽樹脂材料。第二種方法是可以使用超音波震動熔接方式,其他方式可以藉由離子化表面處理或者藉由化學材料塗佈方式,來使兩種材料的界面產生適當接著。目前流行的解決界面接著性的方案是,使用特別改質的矽樹脂配方來獲得化學鍵結。目前也有廠商正在開發將LSR 塑料包覆成型到金屬表面上。 LSR 能夠包覆成型到陽極處理的鋁材表面上。另外包覆成型到金屬粉末件上也是可行的技術。金屬粉末產品具有多孔性表面,能夠與LSR 塑料產生機械性結合。

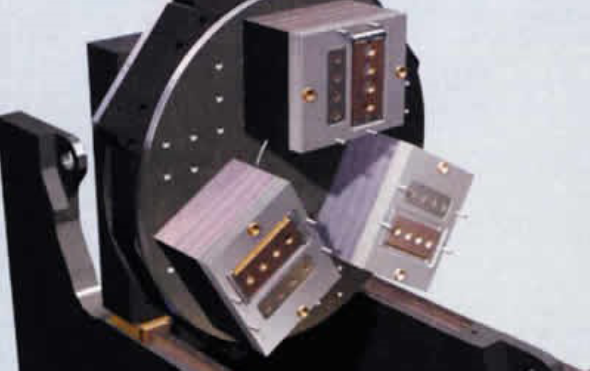

圖3: 將LSR 塑料包覆成型到金屬材質上,是另一新的應用領域

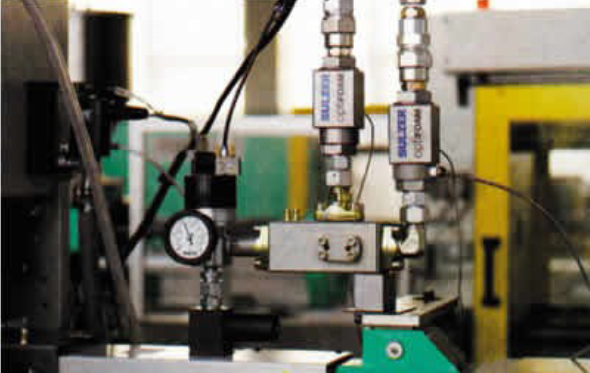

圖4:Sulzer Chemtech 的 Optimfoam 加工技術據說是世界上第一項LSR 物理髮泡技術

LSR 塑料多色成型技術可以利用一付模具及一台射出機來進行加工成型,即能夠使用一個料管和射出單元來生產具有3 種顏色的LSR 產品。模具公司MRMold & Engineering 和Toshiba Machine 射出機製造商在2007 年推出的LSR 材料的3 色成型系統,免去了繁瑣的多個射出系統,保留了LSR 定量供料設備和無色成型射出機,同時縮短了生產轉換時間和設備時間。該系統獨家配置在Toshiba 的EC-NII 全電式射出機。該加工技術的關鍵是利用模具中閥式澆口的使用。其中閥式澆口噴嘴為每一個單獨的模穴提供色料。每一個模具模穴的每一種色料都對應一個噴嘴,LSR 有一個獨立的噴嘴。色料在進入模穴之前,先在模具的後端預混合。 Toshiba 的V-30 控制器可監控加工中的每一個步驟,以確保色料得到精確的注入,而不會產生缺料或是透膠現象。 M.R. Mold 通過生產帶有紅色和藍色條紋的白色LSR 裝飾片材展示了此加工成型技術。另一種多材料成型加工技術是使用2 種不同硬度的LSR 材料。幾年前Engel 曾經做過展示。 Engel 集團技術經理Mark Hammond 表示:Engel 開發的共射出系統,可將兩股LSR 塑料熔膠融合到一套冷流道模具中。該技術的主要應用目標是汽車燃油管線。該射出件是採用低成本的 LSR 塑料做核心材,高性能的LSR 塑料做為外層。 Engel 表示目前雙硬度LSR 射出件還非常少見。

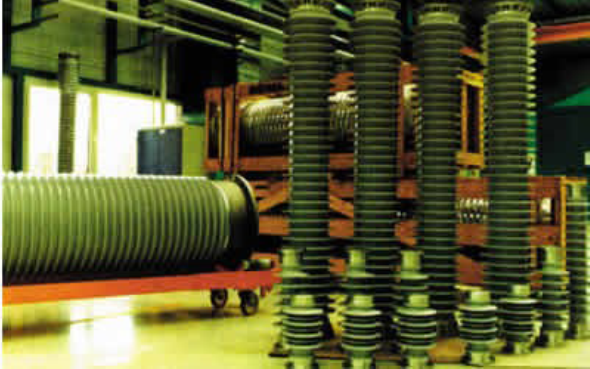

圖5: 最大的LSR 部品是高壓絕緣端子,可取代以前使用的陶瓷

圖6:LSR 微小成型品,射出產品重量可小到0.0001g。Roembke 公司製造此種LSR 微小件與微型模具

物理發泡製程

據稱目前首創的一種LSR 在射出成型過程中進行物理髮泡的新工藝已被美國Sulzer Chemtech 的瑞士母公司開發出來,儘管LSR 發泡技術在市場上只佔有極小的比例。該加工技術被稱為“Optifoam”,是使用CO2 或N2 來進行物理髮泡,其發泡重複性要比使用化學發泡劑更好,加工製程也更容易控制工。根據Sulzer 公司的塑料加工混合和反應技術經理Lukas Stirnemann 介紹,Optifoam 發泡技術在2006年夏天已經商業化,能夠減重30%~60% ( 發泡的LSR 密度為1.1 g/cm3,發泡後可以減少到0.45 g/cm3),除可以節省材料外,同時可以降低Shore 硬度達50%,進而擁有更柔軟的觸感。Optifoam 發泡加工技術可將N2 或CO2 在一定壓力下(10 ~20 MPa) 通過互相連接的計量單元注入到“A劑” 和 “B 劑”的 LSR 成份中。由於充入的氣體處於超臨界狀態,因此能夠在LSR 材料中有更好地分散效果。在進入模具之前,充氣的LSR 成份流入到一個特製的靜態混合歧管中。靜態混合器比射出螺桿的混合效率還高約3~4 倍,在低剪切力作用下就能夠得到均一性良好的熔膠。另外氣體的均勻分佈也使泡孔可以更加均勻及細密。為防止未完成發泡的氣體回流到料管內,則可以利用新開發的截斷式噴嘴。

圖7:LSR 模具使用保溫覆蓋物,能夠使冷流道和熱模具之間產生絕熱效果。該模具另一個普遍性的特徵是採用閥針式澆口,並可以進行流體流量的調節

圖 8: 2KM的三種定量供料單元的靈活性更強

LSR 材料從大型部件到微小部件

高壓絕源端子是近20 年來LSR 材料的一個成型品應用方向。這種製品外型為2.44~3.05 m 高、重36~41kg 的大型零件,目前LSR 矽橡膠材料能夠取代EPDM 和陶瓷材料等應用在這大型的高壓絕源端子。與LSR 相比,陶瓷絕緣端子太重,所以零件的製造、運輸和安裝考量下將使LSR 材料在此應用上列入取代性材料的考量。目前LSR 高壓絕源端子在歐洲的應用數量尚不多,目前在美國已剛開始進入商業化。

在成型大型部件產品時,大多數LSR 加工廠商受限於射出機台的尺寸規格和射出量限制。對此Limtech 公司利用了一種類似舊成型技術即所謂的灌注成型法,來克服了此一難題。當然此種方式並不是大多數LSR加工成型廠商所熟悉。 Limtech 是在88 噸的BoyMachines 射出機上成型了一件550g 的LSR 嵌件,應用於醫療用無菌托盤。該射出機的最大射出量僅有249g。灌注成型法是在模具合模後,將噴嘴打開,螺桿在不前移的狀況下持續旋轉,因為LSR 液態流動性高的特性可以持續將LSR 液態熔膠注入模穴內,此形式就像是一台押出機的連續出料。在低壓條件下充填入大部份的LSR 熔膠之後,螺桿再開始前移,在較高壓條件下將模具充填飽模。 Limtech 的灌注成型經驗可以控製材料在達到預定押出計量之前能完全充填,並且避免低壓押出與高壓射出料之間產生合膠線現象。

LSR 加工成型廠商另外也在發展另一極端的產品,即微小成型射出部品。在多模穴模具中生產小型或微小型射出件,是另外一種LSR材料成型技術的發展方向。Simtec 矽烷樹脂製品公司已經利用一128 模穴的模具來成型了0.1~0.2 g 的射出件產品,而且即將開發256 模穴的LSR 成型模具。

LSR 材料的微小射出產品主要的應用領域包括醫療與健康護理,例如植入裝置、固定裝置或是用於助聽器的生物探針與零件等。 Micro-Engineering Solutions公司的正著手開發一項LSR 的微小射出件產品,其採用0.5mm 的澆口來成型127mm 大小的 LSR 助聽器零件,零件的局部尺寸小至0.18mm。該公司曾經開發過重量只達0.0001g,尺寸微小化至15.24 mm 的LSR 射出產品。

圖9: 液體矽橡膠(LSR)的射出成型加工是一個歷史悠久的成型工藝,但它對醫療,汽車,嬰兒護理和一

圖10: 液體矽橡膠是一種堅固,柔韌的材料,可以很好地保留其記憶力

LSR 材料的新選擇

BlueStar、Dow Corning、Momentive、NuSil、Shin-Etsu Silicones 以及Wacker Chemical 等公司是LSR液態矽橡膠材料的代表性供料廠商,可以提供數以百計的LSR 材料等級與配方。另外Laur 矽樹脂公司宣稱,Laur 公司可以提供世界上第一種射出成型等級的單劑成份的LSR 材料。除非需要進行配色,否則這一單劑成份LSR 材料,將可以免去傳統雙劑成份LSR 材料,需要進行計量與靜態混合的步驟,可大幅簡化加工程序與縮短加工時間。該公司總裁Daniel Laur 介紹,這種單劑成份LSR 材料經過完全的化合程序,可以直接使用,加工上不必去平衡兩種成份的比例,可以提高產品的品質一致性。同時Laur 公司也宣稱可以共混不同硬度的LSR 材料,這也是雙液型成份LSR材料所無法做到的。

Laur 公司目前提供四種硬度的LSR 材料等級,硬度範圍介於shore A31~A60 之間,據稱這些單劑型LSR材料與雙劑型LSR 材料的加工技術是類似的,且對於反應固化的抑制性或是接觸到空氣產生固化的靈敏性都會更低,在32℃環境下這些單劑型LSR 材料的保存期限可以達三個月,這些單劑型LSR 材料的價格與高溫型矽橡膠樹脂(HCR) 類似,但比傳統LSR 材料來的便宜。

由於自黏性LSR 材料配方的開發問市,引起了需多包覆成型加工業者的重視。藍星矽膠-BlueStar Silicones( 中國藍星公司收購了Rhodia 的矽樹脂業務部門後成立的新公司),最近推出了Silbione LSR 60產品,其硬度為Shore A 60 度,可用於健康護理領域的產品。Dow Corning 公司最近也扩展了其LSR 自黏性产品线,其中Silastic LC L 50/900 能够与尼龙(PA)、PBT 和PC/ABS 相互黏著。自黏性LSR 材料不但能夠在模具內與其他熱塑性塑料進行熱接著,而且還可以藉由機械方式分離以便日後的回收處理,LSR與其他塑料可藉由重力浮選方式來進行分離。

Shin-Etsu 最近也推出了Select-Hesive KE2017 和KE2018 等自黏性LSR 材料,KE2018 等級LSR 塑料還具有自潤滑功能。同時推出的Select-Hesive KE2090 和KE2095 LSR (Shore A30~A70) 能夠快速固化,即使在高熱及潮濕與熱循環的環境下,仍可以和各種熱塑性工程塑膠保有良好的黏著性。所以以自黏性LSR 塑料來進行共射加工,基材或是一次射出塑料基本上是不用進行任何改質,就可以與LSR 材料有相當不錯的接著性。

圖11:矽膠的耐冷性在有機橡膠中是最佳的。它提供生產矽膠的關鍵原因。天然的和普通的橡膠顯示其在不同溫度下會發生比較大的形變。在高溫下它們會變軟,而在低溫下則變硬,所以它們無法再使用。

圖12:矽膠用於高溫下的絕緣材料,它有著優越的絕緣性能。它特別出名的性能是寬範圍的溫度和1014Ω•cm 與1016Ω•cm 之間的體積電阻率。矽膠在潮濕環境下性能會發生最小的變化,最適於用做絕緣材料。通過添加特殊的導電填料,也可生產導電矽

Wacker Silicones 表示,美國射出加工製造商正對於自黏接性等級LSR 塑料表現出相當大的興趣。據稱該公司的德國母公司所開發的自黏接性LSR 塑料產品線範圍非常寬,包括標準等級、健康護理等級、自潤滑等級和耐油性等級等,它們和許多塑料都具有良好的黏接特性。

LSR 材料的另一些開發進展包括- 高抗撕裂強度、快速反應固化( 適合成型更大、更薄的成品)、自潤滑性藉以降低摩擦係數,以及耐汽車燃料的氟矽氧烷系統等。在藍星公司Silbione 4300 系列中,有一種硬度為Shore A 40、半透明性、高強度且自潤滑性的LSR 樹脂,可用於健康護理領用上應用。該系列中其他兩種為Shore A 60 硬度的自黏接性樹脂。由資料顯示Shore A40 的樹脂的固化時間要比標準等級的樹脂要低約30% ~50%(如在175℃時為12~13 秒)。

該公司同時也開發了更柔軟性的膠料,可以用在健康護理的類凝膠應用領域。2007 年Dow Corning 推出了Silastic LC 系列產品。其中Silastic LC-45-200 是一種高透明性且具有高機械性能的樹脂,可用於民生消費品和嬰兒奶嘴;Silastic LC-50-2004 可用於閥門和食品藥品包裝的密封;Silastic LC70-2004 是一種硬度更大的材料,可用作手機按鍵、烤盤和墊子。 Dow Corning 開發的自潤滑性LSR 可用於連接器,其增強等級高性能材料可

用於醫療植入性材料。 Dow Corning 美國公司技術總裁Steven Waier 宣稱,該公司計畫推出新的氟矽氧烷產品主要應用在汽車產業領域。

Momentive 高性能材料公司在K-2007 上推出了幾種新的材料,包括一種高透明性、高折射率(約1.5)且可用於成型複雜型狀鏡頭的LSR 材料。該材料的光學透明度能夠達到玻璃或是PC 塑料的水準,該材料的主要應用方向是LED 的封裝鏡頭。在K-2007 展覽會上,Momentive 也介紹了一種新的可以在模內進行紫外線固化且可縮短成型週期的加工路徑。

Shin-Etsu 也推出了四種LSR 塑料等級(Shore A 硬度5~20 度)KE 系列,該系列具有增強的軟質觸感性能,同時也提高強度。 Shin-Etsu 還推出了耐高溫、低揮發性且自潤滑性的LSR 塑料等級,主要用於汽車工業應用領域,以及要求材料具有高撕裂強度的應用場合。Wacker 的抗撕裂等級LSR LR 3060 系列的抗穿刺性能也有所提高,並且具有自潤滑性功能。

圖13:無毒- 矽膠對身體具有無害性,所以在醫學上可以用於嬰兒奶嘴和瓶塞。矽膠同時也是製造游泳帽和游泳眼鏡的非常理想的彈性體

圖14:電磁波吸收- 隨著電子設備集成化及小型化的快速發展,在各種電磁環境中,EMC 正在成為主要爭論焦點。電磁波吸收體是將高性能金屬粉末充入矽膠中製造而成。電磁波吸收體是吸收入射的電磁波噪聲,將其轉換成熱並消除的電波吸收體

LSR 成型模具的進展

從事LSR 液態矽橡膠成型模具製造的專業公司,著名的包括Kipe Molds 、Kingson Mold & Machine、M.R. Mold & Engineering 以及 Roembke Mfg. &Design。在美國市場上LSR 材料加工客戶對於模具的要求,一般都會需求有更多的模穴數、且射出低黏度的LSR 材料時,甚至在生產微小產品時其尺寸或厚度達到0.05mm 時也不能有毛邊發生。

此外,還會要求需採用冷流道的閥式澆口形式,以使射出件的尺寸公差更精密。然而在歐洲市場上三家最大的LSR 材料模具公司,則都是採用開放式的澆口設計,開放式澆口設計因為沒有需要移動的零組件,所以發生故障的機會更少。然而較昂貴的閥式澆口可以更精準的將熱模具與冷流道分開來處理,可以按照條件設定來按順序或按照一定型式充填每一個模穴,並且在澆口位置或是射出件表面尚不會有殘留料頭或澆口痕跡。

域的產品。Dow Corning 公司最近也扩展了其LSR 自黏性产品线,其中Silastic LC L 50/900 能够与尼龙(PA)、PBT 和PC/ABS 相互黏著。自黏性LSR 材料不但能夠在模具內與其他熱塑性塑料進行熱接著,而且還可以藉由機械方式分離以便日後的回收處理,LSR與其他塑料可藉由重力浮選方式來進行分離。Shin-Etsu 最近也推出了Select-Hesive KE2017 和KE2018 等自黏性LSR 材料,KE2018 等級LSR 塑料還具有自潤滑功能。同時推出的Select-Hesive KE2090 和KE2095 LSR (Shore A30~A70) 能夠快速固化,即使在高熱及潮濕與熱循環的環境下,仍可以和各種熱塑性工程塑膠保有良好的黏著性。所以以自黏性LSR 塑料來進行共射加工,基材或是一次射出塑料基本上是不用進行任何改質,就可以與LSR 材料有相當不錯的接著性。

Wacker Silicones 表示,美國射出加工製造商正對於自黏接性等級LSR 塑料表現出相當大的興趣。據稱該公司的德國母公司所開發的自黏接性LSR 塑料產品線範圍非常寬,包括標準等級、健康護理等級、自潤滑等級和耐油性等級等,它們和許多塑料都具有良好的黏接特性。

LSR 材料的另一些開發進展包括- 高抗撕裂強度、快速反應固化( 適合成型更大、更薄的成品)、自潤滑性藉以降低摩擦係數,以及耐汽車燃料的氟矽氧烷系統等。在藍星公司的Silbione 4300 系列中,有一種硬度為Shore A 40、半透明性、高強度且自潤滑性的LSR 樹脂,可用於健康護理領用上應用。該系列中其他兩種為Shore A 60 硬度的自黏接性樹脂。由資料顯示Shore A40 的樹脂的固化時間要比標準等級的樹脂要低約30% ~50%(如在175℃時為12~13 秒)。該公司同時也開發了更柔軟性的膠料,可以用在健康護理的類凝膠應用領域。

2007 年Dow Corning 推出了Silastic LC 系列產品。其中Silastic LC-45-200 是一種高透明性且具有高機械性能的樹脂,可用於民生消費品和嬰兒奶嘴;Silastic LC-50-2004 可用於閥門和食品藥品包裝的密封;Silastic LC70-2004 是一種硬度更大的材料,可用作手機按鍵、烤盤和墊子。 Dow Corning 開發的自潤滑性LSR 可用於連接器,其增強等級高性能材料可用於醫療植入性材料。 Dow Corning 美國公司技術總裁Steven Waier 宣稱,該公司計畫推出新的氟矽氧烷產品主要應用在汽車產業領域。

Momentive 高性能材料公司在K-2007 上推出了幾種新的材料,包括一種高透明性、高折射率(約1.5)且可用於成型複雜型狀鏡頭的LSR 材料。該材料的光學透明度能夠達到玻璃或是PC 塑料的水準,該材料的主要應用方向是LED 的封裝鏡頭。在K-2007 展覽會上,Momentive 也介紹了一種新的可以在模內進行紫外線固化且可縮短成型週期的加工路徑。

Shin-Etsu 也推出了四種LSR 塑料等級(Shore A 硬度5~20 度)KE 系列,該系列具有增強的軟質觸感性能,同時也提高強度。 Shin-Etsu 還推出了耐高溫、低揮發性且自潤滑性的LSR 塑料等級,主要用於汽車工業應用領域,以及要求材料具有高撕裂強度的應用場合。Wacker 的抗撕裂等級LSR LR 3060 系列的抗穿刺性能也有所提高,並且具有自潤滑性功能。

LSR 成型模具的進展

從事LSR 液態矽橡膠成型模具製造的專業公司,著名的包括Kipe Molds 、Kingson Mold & Machine、M.R. Mold & Engineering 以及 Roembke Mfg. &Design。在美國市場上LSR 材料加工客戶對於模具的要求,一般都會需求有更多的模穴數、且射出低黏度的LSR 材料時,甚至在生產微小產品時其尺寸或厚度達到0.05mm 時也不能有毛邊發生。此外,還會要求需採用冷流道的閥式澆口形式,以使射出件的尺寸公差更精密。然而在歐洲市場上三家最大的LSR 材料模具公司,則都是採用開放式的澆口設計,開放式澆口設計因為沒有需要移動的零組件,所以發生故障的機會更少。然而較昂貴的閥式澆口可以更精準的將熱模具與冷流道分開來處理,可以按照條件設定來按順序或按照一定型式充填每一個模穴,並且在澆口位置或是射出件表面尚不會有殘留料頭或澆口痕跡。

一般閥式澆口噴嘴比開放式系統的成本高約50%,並且比開放式噴嘴更佔空間,在熱模具和冷噴嘴之間的開放式噴嘴處,有可能會有冷料形成,這些冷料將在下一次射出時被推進模穴內。根據產品的不同,這有可能會導致成型問題的發生。可能需要藉由一些成型上的技巧,能夠將冷料的影響減至最小。

介紹幾家專門製作生產LSR 塑料的模具廠商與一些LSR 模具的市場資訊如下: Kipe 公司已經生產了帶有閥式澆口的96 穴模具,該模具每天可生產600,000個成品。 Kipe 公司具有生產128 多模穴的LSR 塑料模具的經驗與能力。另外Kingson 可以生產4~8 模穴的LSR 塑料模具。該公司建立了技術中心以因應LSR 塑料產品需求的增加,並且展示其製作LSR 模具的生產能力。該公司還配備了一台45 噸的SodickPlustech 設備和一台來自日本OEM 廠商的70 噸成型設備。

M.R. Mold 製造了8~32 模穴的閥式澆口模具。Roembke 則停止生產64 模穴的模具,以保持模具成本與復雜性的平衡。另外3 家位於奧地利的LSR 模具製造廠商中,Elmet 是唯一一家在美國銷售並設有技術服務機構的公司。 Elmet 公司提供標準和客制化的32 模穴閥式澆口模具。該公司在K-2007 展覽會上展出了一套256 模穴的模具,該模具安裝在Krauss Maffei 射出機上,用以生產重量小於0.1g 的密封件。與其他奧地利的競爭對手Rico Elastomere 和 Hefner一樣,Elmet 能夠提供完整的技術問題解決方案(包括雙組份定量供料系統)。在NPE 2006 上,Alba Enterprises 推出了CRS 32 模穴冷流道系統。該模具具有閥針式澆口噴嘴,每個入料點可以分成多達4 個

澆口,並且水冷卻迴路的排布可以為每個噴嘴提供均勻的冷卻。

日本Seiki 公司也設計了冷流道(該公司以Spear 熱流道系統聞名)系統,其Rudiz 閥式澆口由Mitsui 塑料公司供貨。

Fisa 的水冷冷流道系統安裝了彈簧閥式澆口噴嘴,它在材料的射出壓力下打開。當射出壓力停止,彈簧的彈力推動針閥使其閉合。

D-M-E 提供了KKS 標準化的冷流道系列,規格從2支至64 支冷流道。可以處理的射出量從1.1 lb 到132lb,D-M-E 全球營銷服務總監Robert Starr 的介紹說明。

D-M-E 的最新發展是適用於LSR 的熱塑性迭層模具(stack-mold) 概念,稱為串聯模具(tandem mold)。在2007 年K 展上推出,這是DME 與德國T/Mould之間合作的結果,T/Mould 是TandemMould ( 已應用在業界多年的一種專利堆迭模具系統) 的供應商,TandemMould 可以在每一射出週期時間內交替打開和關閉兩個模具面中的其中一個。 D-M-E 現在是TandemMould 的LSR 應用的全球獨家代理商。該模具可以安裝在標準的射出機上,該射出機裝配了D-M-E 為LSR 和橡膠生產而開發的新型冷流道和水冷噴嘴系統。該模具的中央部分有兩條分模線,利用一組以電力或液壓方式驅動的鎖模裝置來控制允許每條分模線在成型週期內交替的開關,因此當一條分模線被閉模進行充滿時,另一條分模線則正在打開頂出成品,DME( 德國) 的產品經理Manfred Sander 的解釋說明,這種方法意謂著不必使用大型射出單元,就能滿足大件射出部品的生產要求,因為一次只充填一個模具。 D-M-E 設計了一個帶有開閉式噴嘴的中心注口襯套,彈性體進入中央導流板之後,被分流導入各个模穴内。标准模具能够安装在任意一条分模面上,与使用两台射出机相比,产率可以提高一倍而且成本可降低约40%。

射出/ 定量供料系統

LSR 塑料成型的配套設備通常要求為LSR 兩成份的計量/ 混合系統,以供給料管所需液態矽橡膠樹酯。在美國大多數射出機廠商都採用第三方公司所提供的定量給料設備,例如2KM、Fluid Automation 及 Graco/ Liquid Control 公司等。

在最新的進展中,2KM 開發了三種新系統,並在K2007 展覽會中進行了展示。其Silcostar 950H 機型在A、B 兩組份1:1 配比的基礎上,具有更高的變化範圍(6%~7%),從而可以適應客制化的規格需求。 2KM也展示了 Process FlowMix 混合比例控制系統,用於成型大型LSR 產品。該系統採用全電式伺服馬達來代替液壓或氣動式的驅動裝置,從而使控制的精度更加提高。

Fluid Automation 最近開發了一種新型閥式澆口噴嘴。該噴嘴被安裝在註射裝置的前端,此產品擁有四種高低不同的產量型號,適用於低容量和大批量成型。據該公司市場和銷售副總裁Bob Pelletier 所介紹,Fluid Automation 能夠提供幾種可變配比系統,可使兩成份的配比調節至2:1 或者5:1。

大多數射出機設備供應廠商都為LSR 塑料的加工成型提供了配套裝置。這些裝置通常包括專門的低壓螺桿、水冷料管、開關式噴嘴和止逆裝置。 LSR 液態矽橡膠加工廠商可以選擇柱塞式或者雙段式螺桿/ 柱塞設計的射出成形機,如Sodick Plustech 、Gluco 或Engel 公司的機台;或者採用往復式螺桿射出機台,如Arburg、Battenfeld 、Billion、Boy、 Engel、Milacron、Nissei、Toshiba 和Sumitomo 等公司的射出機產品。這些射出機台既有液壓驅動型式也有較新的全電式驅動機台。

Milacron 公司Roboshot 產品銷售經理Kent Royer 提到,”在過去的10 年中我們可以看到LSR 塑料在汽車和醫療產品對於全電式電動射出機的強烈需求。”這些應用領域對於精確定位要求和成型速度上的控制控精度要求越來越高,電動射出機能夠將速度控製到0.25 mm/s 以內是比較合乎需求的。對此射出機的規格需求Toshiba 的Werner 也提出說明,Toshiba 也認同這種發展趨勢。他們的高精度伺服馬達具有更高的分辨率,超過了0.0005 mm,響應時間為0.1ms。

參考文獻

http://www.ptonline.com/ar ticles/injectionmolding-lsr-three-‘m’s-of-innovation-mega-microand-multi

By Mikell Knights

From: Plastics Technology ■