■資料來源:SPE 北京分會

前言

將三嵌段共聚物添加到環氧樹脂中可顯著提高其抗疲勞裂紋擴展性(超過130),而不會降低其玻璃化轉變溫度或延展性。環氧樹脂是一類特殊的高性能熱固性聚合物,可用於當今各種汽車,航空航天和能源應用(例如:作為粘合劑和塗料,或作為纖維增強複合材料的聚合物基質)。這些聚合物具有優異的機械性能,高粘合強度,低收縮率和吸水性,以及高的熱穩定性和化學穩定性。儘管環氧樹脂與其它聚合物相比具有許多優異的性能,但它們具有固有脆性的缺點。這導致低的斷裂韌性和差的抗疲勞裂紋擴展(FCP)。前人已經研究了各種策略以通過增韌環氧樹脂來克服該問題,例如通過用柔順性質的相(例如橡膠)改性樹脂。不幸的是,引入橡膠改性劑通常會降低玻璃化轉變溫度(Tg)並降低熱固性材料的強度和彈性模量。在保持其機械性能和Tg 的同時增韌環氧樹脂的一種相當新的方法是引入嵌段共聚物(BCPs)作為第二階段。

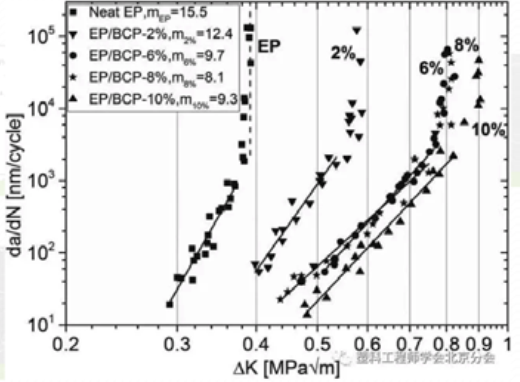

圖1:具有不同濃度(0、2、6、8 和10wt%)的ABA 型三嵌段共聚物(Arkema,Nanostrength M53)環氧樹脂(EP)(DER 331,Dow Chemical,DGEBA)疲勞裂紋擴展結果(da / dN 對ΔK)。 da / dN:每個循環加載的疲勞裂紋增長率;ΔK:應力—強度因子範圍。

BCP 包含至少兩種化學上不同的成分(即A,B,C,……)並產生各種組成的聚合物大分子,例如二嵌段(AB),三嵌段(ABA, ABC),多嵌段(ABCD)或交替的成分(ABABAB……)。與經典增韌劑(例如液體橡膠)相比,BCP 的使用使得能夠在熱固性材料(例如,球形和圓柱形膠束,囊泡和其他連續和不連續結構)中獲得各種納米尺寸結構。由於BCP 和環氧分子之間的熱力學

力而形成這些相。因此,該結構可以在固化之前、在固化過程期間、或其組合中發生。因此,理解並控制熱固性聚合物中BCP 的相分離機制將使BCP 相形態適合於所需的應用和基礎熱固性材料的特定性能有待改進。

抗疲勞裂紋擴展性

在我們的工作中,我們已經評估了用BCP 改性環氧樹脂對環氧樹脂的FCP 行為的影響。為此,我們將雙酚-A 基環氧樹脂(DER 331,Dow Chemical,DGEBA) 與不同濃度的ABA 型三嵌段共聚物(Arkema,Nanostrength M53)混合,該聚合物由聚甲基丙烯酸甲酯(A-嵌段)包圍中心聚丙烯酸酯-嵌段(B- 嵌段)。然後,我們使用3,3′- 二甲基-4,4′-二氨基二環己基甲烷(Hunstman,HY 2954)——脂環族胺固化劑——以化學計量方式固化該體系。在製備拉伸試樣後,我們測試了材料在疲勞載荷過程中對人工引入裂紋傳播的抵抗力。我們發現,加入BCP後,環氧樹脂對FCP 的耐受性顯著提高。隨著BCP 濃度的增加,每循環加載的疲勞裂紋擴展速率逐漸降低,同時材料能夠承受更大的負荷。裂紋尖端處的應力較大(見圖1)。 BCP 改性環氧樹脂的臨界應力——強度因子範圍(ΔK)達到參考環氧樹脂系統的兩倍以上。此外,Tg 略微增加,從175℃(純)到183℃(具有2wt% BCP)。圖1 具有不同濃度(0、2、6、8 和10wt%)的ABA 型三嵌段共聚物(Arkema,Nanostrength M53) 環氧樹脂(EP)(DER 331,Dow Chemical,DGEBA)疲勞裂紋擴展結果(da /dN 對ΔK)。 da / dN:每個循環加載的疲勞裂紋增長率;ΔK:應力—強度因子範圍。

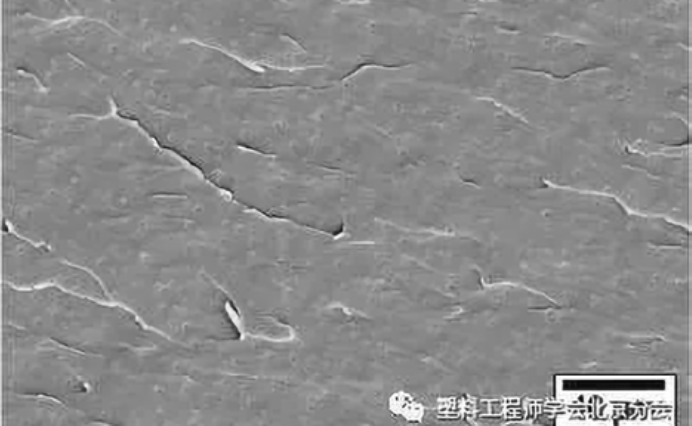

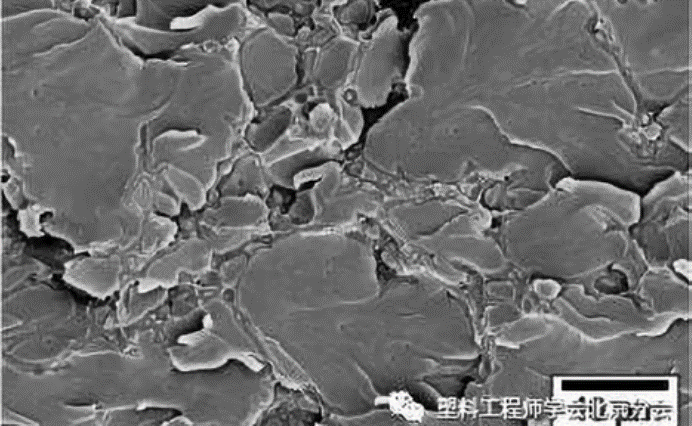

圖2: EP 含2wt% BCP 的疲勞斷裂面圖3:EP 含6wt% BCP 的疲勞斷裂面

我們分析了複合材料的掃描電子顯微照片,以確定這種增韌效果背後的機制。在BCP 濃度低於6wt%的環氧樹脂的情況下,我們能夠將增韌效應歸因於復合材料的微觀結構,其包括微相分離和良好分散的富含球形BCP 的夾雜物(參見圖2 )。另一方面,在BCP濃度為6wt%或更高的環氧複合材料中,我們觀察到形成了相互連接的島狀富含環氧樹脂的區域結構,其中還包含富含球形BCP 的夾雜物(參見圖3)。然而,我們沒有檢測到任何相轉化。富含球形BCP 的顆粒誘導了各種增韌機制,例如裂紋空化、剝離以及原纖化和橋接。這些機制導致裂縫驅動力的降低。然而,我們發現富含BCP 的區域從富含環氧樹脂的基質中塑性變形和脫粘,然後完全斷裂。

結論

總之,我們已經證明,將市售的三嵌段共聚物添加到環氧樹脂中可以增強其韌性並顯著提高其對FCP 的耐受性。因此,我們對嵌段共聚物改性環氧樹脂的增韌效果進行了全面和廣泛的了解,並且能夠顯示出可以在不降低Tg 的情況下顯著增韌高脆性熱固性基質對抗FCP。例如,我們開發了一種含有6wt% BCP 的低成本環氧體系,與純環氧體系相比,疲勞裂紋增長率降低了37%,ΔK 增加了100%以上。在我們未來的工作中,我們的目標是專注於深入了解不同BCP 組合物對環氧樹脂的影響。具體而言,我們希望利用這些材料的自組裝特性用於纖維增強結構。■