■ACMT/劉文斌

液態矽烷橡膠材料介紹

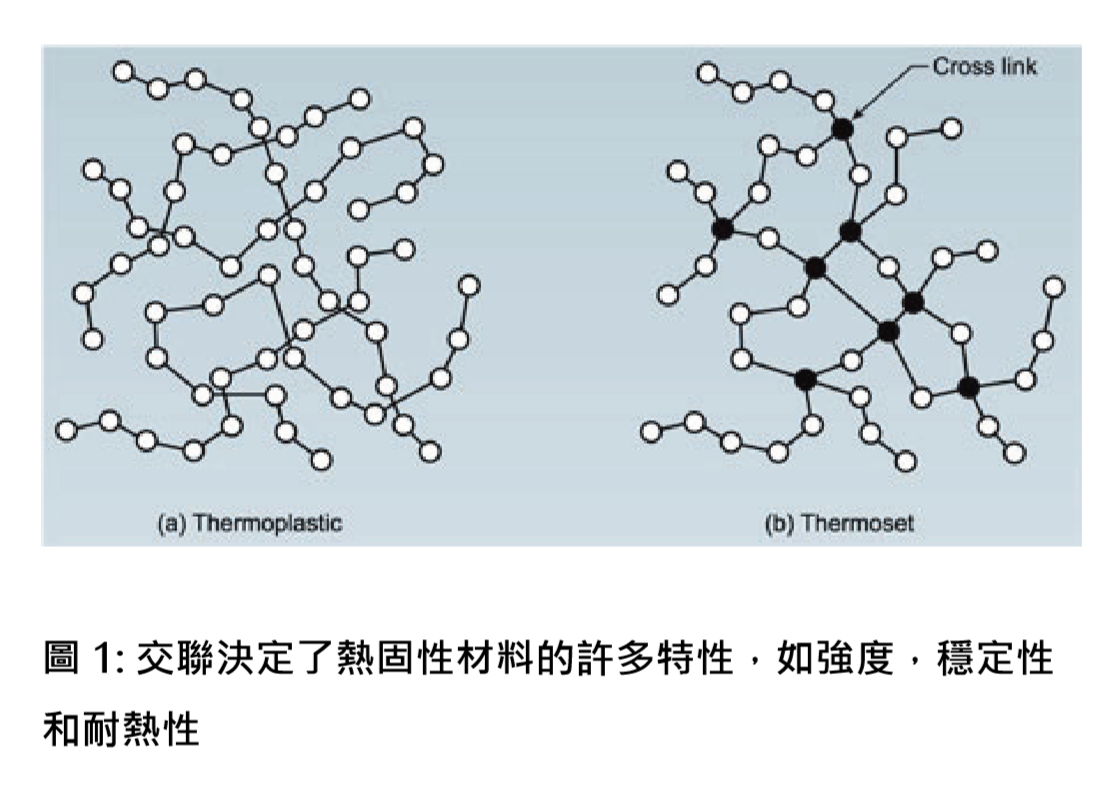

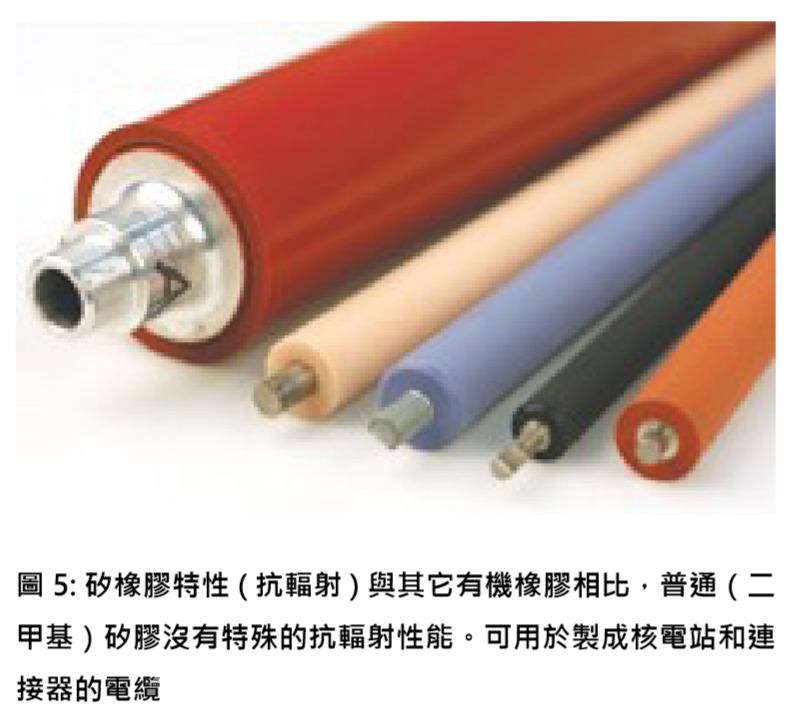

液態矽膠(Liquid Silicone Rubber, LSR)是一種無毒、耐高溫、高回彈性的軟質性熱固性材料,分子組成中同時具有 無機與有機分子結構的獨特性軟質彈性體材料,其流變行為主要表現為低黏度、高流動性、快速固化、剪切稀化以 及較高的熱膨脹係數。 LSR是以鉑金作為觸媒的雙液態組份材料,可進行快速反應固化,可以藉由射出成型方式進 行大量重複式穩定生產。其產品表現為良好的耐高溫與耐低溫特性,熱安定性良好,極佳的電氣絕緣性與機械性能, 優越的耐化性,耐磨耗性、耐臭氧性,卓越的色彩穩定性,能夠阻水形成防水密封,具防火阻燃性且燃燒時不會產 生有毒的物質,極其潔淨,無雜質以及任何潛在的生物污染物,符合醫療和食品級別等。因此在健康用品、汽車、 嬰兒用品、醫療用品、潛水用品、廚房用具以及密封件等產品的生產設計中成為不可替代的材料。

最近幾年來由於液態矽烷橡膠(LSR)的材料生產技術、成型設備與加工技術的改良與創新,使得液態矽烷橡膠材料 已經逐漸脫離了之前小批量生產需求的狀況,已經有逐漸擴大應用層面的趨勢。尤其這幾年來在手機產業對LSR矽 烷橡膠應用於機殼密封的大量需求帶動下,使得LSR材料受到高度矚目與重視。 LSR材料目前已經有往大型件產 品與微型件微小產品的應用上發展,另外在多色、多材質的材料組合應用上,例如LSR矽橡膠與熱塑性塑膠的共射 產品,都可以看到LSR材料的新產品與新應用問市。所以未來幾年LSR材料的產業資訊與成型技術將會越來越受 重視,這現象可以由近年來許多成型設備廠商投入LSR加工設備 與許多LSR材料的新應用產品發表可以得到印證。 另外最近由於個人式穿戴裝置的流行(例如運動手錶手環、無線耳機接收器、VR/AR眼鏡等),也造就LSR矽橡膠 材料的另一波產品應用風潮。

LSR矽橡膠料商最近也相繼推出高潔淨高透光性等級的LSR塑料,也使得LSR材料的應用擴展到光學鏡產品、 LED封裝、車燈聚焦魚眼燈光學件產品。液態矽烷橡膠(LSR)對於射出成型廠商的商機擴展,主要需歸功於成型技 術的更新,例如LSR材料在發泡技術、多色或不同軟硬度的多材質共射技術,以及熱塑性塑膠與熱固性塑料(LSR)

的共射包覆技術的創新發展,都使得LSR塑料的應用層面更多元化。另外在LSR材料的研發、成型設備與模 具技術的改進也使得LSR塑料的產品更具多功能性,不但提高了產品的品質同時也降低了成型加工業者進入 LSR塑料成型產業的門檻。

液態矽烷橡膠射出成型技術

LSR材料特性與成型過程介紹

1、液態矽烷橡膠的特性

液態矽烷橡膠(Liquid Silicone Rubber , LSR)是一種無毒、耐熱性、具高回彈性的柔軟熱固性材料,其流變 行為的主要表現為具低黏度、可以快速固化、剪切稀化現象以及較高的熱膨脹係數值。 LSR是以鉑金(Pt,Au) 作為催化劑的兩液型快速固化材料,可以採用射出成型加工方式來成型,射出成型方式可以達到大量製造、快 速交聯固化、及可重複性的穩定生產等加工優點。 LSR塑料的射出產品表現出較好的熱穩定性、抗寒性及優越 的電氣絕緣性,當燃燒時也不會產生有毒物質。所以LSR塑料的應用領域相當寬廣,舉凡在健康用品、汽車、 嬰兒用品、醫療用具、潛水用品、廚房用具以及密封性應用產品等,都是LSR塑料在現階段生產設計中不可取 代的材料。

2、成型加工製程

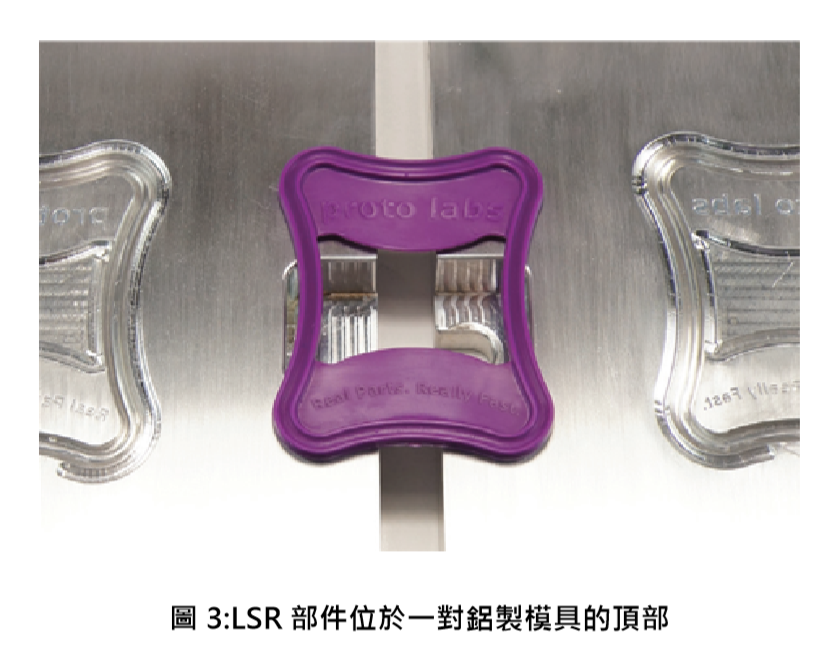

傳統固態高溫硬化矽橡膠一般是藉由壓縮或轉注模塑成型的,因此在產品設計上會限制以淺/簡單或沒有垂直 於分型線上的細部結構產品為主。雖然高稠度高溫硬化矽橡膠以注射成型方式加工是可行的;然而產業界較少 應用射出加工來進行固態矽橡膠材料成型,且在設備與技術上會較有限制。然而液態矽橡膠LSR的成型加工只 需要三個步驟:計量混合,模塑成型和熟化定型。液態矽橡膠LSR具有優異的流動性,在模具中固化後具有堅 固性和柔韌性,這使得LSR射出產品可允許進行非常態的細部結構與倒扣等設計,這是其他射出材料例如塑膠 或熱塑性彈性體所做不到的。 LSR最常使用射出機射出成型,但成型設備與熱塑性塑料常用的加工設備雖然相 似但細部要求不全然相同LSR塑料為雙液型或雙成份組成的液態原材料,分為A液成份和B液成份,市售包 裝最常使用是20公斤(約5加侖)提桶或200公斤(約55加侖)圓桶包裝。提桶或圓桶組件放置在配有精確隨動板的高壓泵中,以通過精確的高壓控制泵將黏性組分從包裝圓桶推出,利用混合裝置將A液成份和B液 成份以精確的1:1比例充分混合。又因部分產品為有顏色的設計,所以可以加裝配有顏色色料的加色泵組及顏 色計量裝置。 A液+B液組成、添加劑、色料等在靜態混合器中充分混合後導入塑化系統。在將LSR兩種組 分接觸的混合系統中,冷卻水等冷卻介質必須能確保混合物保持在受控的冷卻溫度(10º~20℃)下以抑制交聯 或固化反應提早發生。冷卻狀態下的LSR混合物可長期保持穩定長達數天。

LSR專用的塑化螺桿同時具有均勻化、混合的功能,通過螺桿將混合料射出到成型高溫模具中,在模溫 170~200℃條件下,觸發起始交聯反應使矽膠材料發生固化反應成型最終產品。當LSR模具使用冷流道進料 系統時,值得注意的是流道要足夠低溫且足夠冷。為了避免漏料或漏膠,針閥裝置將會安裝在模具部件的表面, 射出完成後,針閥立即將封閉射嘴。

2-1定量供料系統

可選擇下列幾種形式:

1)雙向泵可上下移動送料,能夠有較好的穩壓效果,藉由A液、B液泵之間相連接,同步由液壓氣動機構進 行控制,因此此種形式的供料系統可以比較精確的控制計量且可靠性較高。

2)單向泵是一種通用型,只能單項選擇送料

3)帶有止逆閥的同步單向泵

4)計量筒系統主要與單向泵互相配合使用

2-2液態矽橡膠射出成型機的關鍵組成

1)由於LSR塑料的低黏度特性,在加工過程中要考慮材料的回流和逸漏,因此對射出螺桿的密封要求非常重要。

2)為了防止LSR塑料的感溫過早固化,射出機與模具間的隔熱設計相當重要,最好是採用針閥式射嘴,當射 膠完成後立刻封閉噴嘴。

3)A液、B液兩組成成份的混合、計量裝置

2-3模具設計在設計考量上,一般有以下列幾種形式:

1)熱流道形式比較浪費物料,設計簡單,成本低,多用於大型件產品。

2)有針閥的冷流道可實現自動化,成型週期短。

3)無針閥的冷流道系統,由於LSR塑料的膨脹係數較高,加熱時會發生膨脹,冷卻時卻有較微小的收縮,因 此成品不能在模具中保持精準的側邊距。所以可以採用冷流道系統來進行加工,

4)LSR塑料應保持較低溫度和流動性,冷流道採用閉合式系統,在射出加工週期中,閉合系統在每一個流道中 都採用“封膠針”或“針形閥”來控制LSR材料的準確計量。由於矽橡膠具有顯著的受熱膨 脹特性,收縮率為 2~4%(反應固化溫度為150℃),同時矽橡膠具有受壓變形的特點。

LSR塑料流動/反應固化的分析:

1)液態矽橡膠的反應固化化學反應,需要一定的反應時間

2)理想的流動場(流長比),在直徑2mm,170cm長度的流道中,LSR熔膠的流動距離可超過100cm (L/t >500)

3)最小厚度1/1000 mm

4)模溫過高會導致反應交聯固化提早,從而引起流動受阻。

5)層流形式可避免產生氣泡

6)高速射出會導致擾流形式流動

7)物料的黏度會改變流動的模式

8)湍流或擾流形式容易導致白點

因此模具的設計上要注意以下幾個重點:

1)為了避免擾流和噴流,應使用較小的針點或翼狀小進澆口

2)用T型導向栓代替柱形導向栓,以增加模具定位精度

3)應加裝隔熱層或隔熱板。

4)不要使用含聚合抑製劑的防銹劑/油,一般可用甲苯、二甲苯等擦拭模具。此外固化的LSR容易沾黏在金 屬表面上,應用上最為普遍的脫模技術包括頂針頂出和空氣推頂。 通過以上資訊,可以看到矽橡膠射出成型技術主要解決的問題是在於其混合、計量部分,以及螺桿的密封與模 具的設計。

3.冷流道成型系統

冷流道成型系統可以充分利用LSR材料剪切稀化的性質,達到無廢料與無毛邊的產品成型。在過去幾年中,冷 流道系統模具在LSR材料的製造業中被採用的趨勢越來越多,並且導致LSR橡膠產品的產量提升,產品廢料 減少且人工成本也降低,使得LSR成型加工技術越來越受重視。 LSR塑料成型時幾乎不會在模具中產生太大 的收縮,此特性和熱塑性材料成型時現像類似。但是由於LSR的熱膨脹係數較高,當加熱時LSR材料會產生 相當程度的膨脹,當冷卻時LSR塑料僅有微小的收縮現象。因此LSR射出件通常較困難在模具中保持精準的 側邊距,只有在表面積較大的模穴中才可以達到較精準的尺寸要求。與熱澆道系統射出成型相似,在冷流道系 統加工時,熱固性LSR塑料應保持較低熔膠溫度和LSR塑料的可流動性,以確保沒有物料的損失。這種加工 方法最適合用於潔淨室環境中,生產大小與結構相似的大體積射出件。

目前LSR材料射出加工所使用的冷流道系統設備有兩種基本類型,即閉合系統和開放系統,這兩種系統各有其 優缺點。射出成型週期中,閉合系統在每一個通道中都會採用“開關銷”或“針閥”來控制LSR橡膠材料的流 量。而開放系統則是根據射出壓力大小,利用“收縮嘴”和閥門通道來控制熔膠的流量。與開放系統相比較, 閉合系統最典型的特點是在較低的射出壓力下進行射出充填。

設備中可調控的“節流閥”可以對不平衡的分流道系統以及熔膠的不同剪切稀化性質進行微調;但是缺點是對 某些特定大小的射出件和模具,設備上需再增加額外的調整變動。開放系統利用通過噴嘴機構或是閥門機構時 產生的高剪切速率,在射出壓力降低時,進行節流。一般情況下,開放系統的空模穴充填時間要比閉合系統稍微短一些。開放系統由於分流道和節流噴嘴較小,模穴密度會較高。分流道設計上要求達到自然平衡,並需與 LSR材料的流變特性嚴格匹配。因為開放系統的流道尺寸較小,所以通常不建議使用可以調節的“節流器”, 只需普通的閥門機構就可以有很好的控制流量效果,並可以獲得最佳的壓力點。

4.LSR模具的設計考量

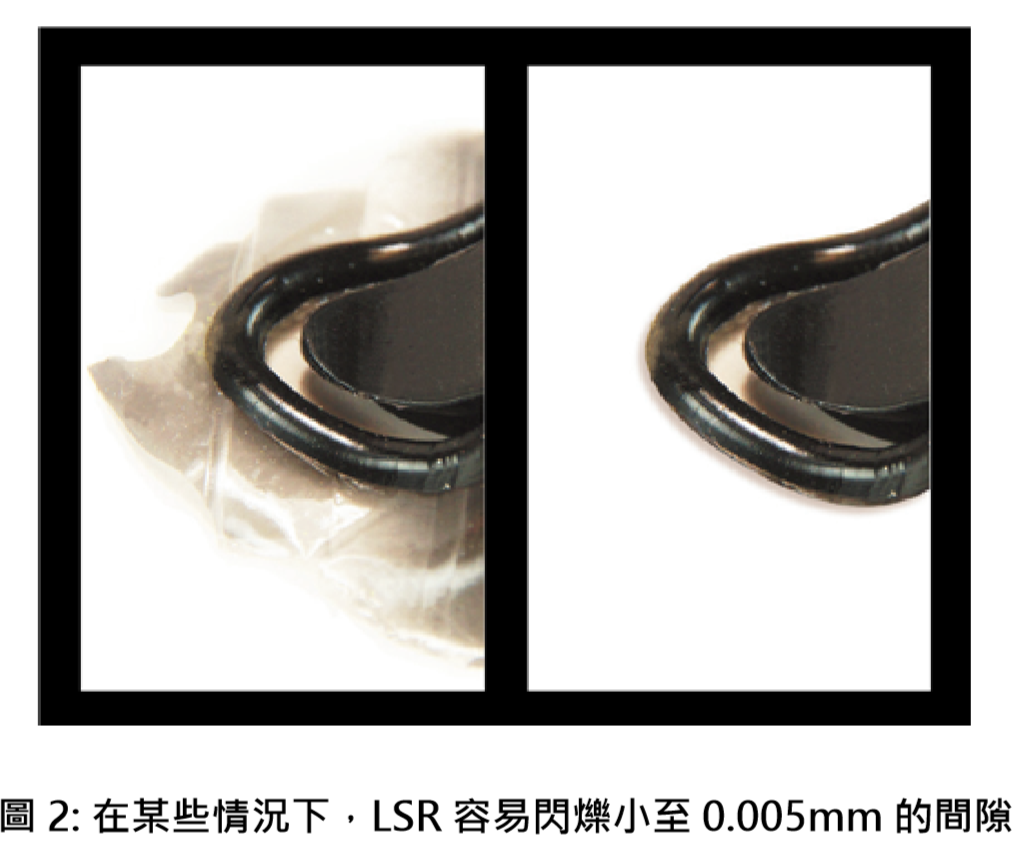

4-1分模線 當設計液態矽烷橡膠(LSR)射出成型模具時,首先需要考慮分模線的位置,因為分模線內部需設計一些排氣的 通道,需利用這些通道將模穴中的空氣排出外界,排氣溝或排氣孔必須設置在註塑的流動末端,也就是熔膠最 後到達的模穴流動末端位置。預先考慮分模線與排氣位置,將有助於避免充填時包入空氣和使熔膠結合線強度 的降低。由於LSR塑料的黏度低,所以必須確保分模面上模具的精度,以避免成型時發生毛邊現象。雖然如此 LSR最終產品表面上的分模線一般都會比較明顯。射出件的幾何形狀與分模線位置還會影響產品的脫模性。在 產品設計上,輕微的導角將有助於確保射出件與模穴表面不會形成過大的真空黏著。

4-2收縮 雖然液態矽烷橡膠(LSR)材料在射出成型過程中幾乎沒有收縮,但是由於矽烷橡膠具有較高的熱膨脹係數值, 因此LSR在冷卻脫模後通常會有2%~3%的體積收縮量。確實的收縮量值數據主要取決於LSR材料的配方, 但是從加工的觀點而言,產品設計者如果在設計前端就預先將影響收縮的一些因素考慮進來的話,產品成型後 的最後收縮情況將會有所改變且得到控制,這些因素主要包括加工的模具溫度、產品離模時的溫度和模穴壓力 等。另外需要考慮的是澆口的位置,因為通常LSR熔膠在流動方向上的收縮量值,要比在垂直流動方向上的收 縮量來的明顯。另外射出件的尺寸大小也是一個影響因素,一般而言射出產品厚度越厚其收縮量值會越小;再 則如果產品在實際應用上會要求二次升溫固化,則還需要考慮會有額外增加的約0.5%~0.7%的後收縮量。

4-3排氣 當模具為空模穴時關合模後,空氣就會滯留在模穴內,當進行射出充填時隨著LSR熔膠的注入,模穴空間中的 空氣首先被擠壓,當LSR熔膠被持續注入模穴中,原先滯留在模穴空間內的空氣就會被越來越壓縮,空氣就會 藉由在分模線上的排氣溝排出到外界,由於LSR塑料的黏度較低,在模穴中的充填很快。如果在此快速充填的 過程中,模穴內的空氣來不及完全被排出,甚至被包覆在熔膠中,就會造成氣體包封的問題(通常會呈現延著 射出件外緣有一圈白色線條或是在產品內部看到一些小氣泡),或是流動末端有高壓氣體造成熔膠燒焦的現象。 一般典型的排氣溝通道尺寸為寬度1~3mm,深度0.004~0.005mm。

排除模穴內滯留空氣的最有效方法,是在每一次射出成形循環週期中,採用模穴抽真空的方式將模穴內的滯留 空氣強制抽出。換言之在設計模具分模線時應確保公母模板的密閉性,真空pump藉由適當通道與控制可以將 模穴內空氣抽到適當真空度。還有一種成功應用的方法是利用調節模具的鎖模力來達到排氣的效果。成形時在 模具低壓鎖模時將LSR塑料進行充填,當充填達到約模穴的90%~95%時,模具再轉換成高壓鎖模條件,但 低壓條件下需注意避免LSR塑料產生逸料形成毛邊現象。

4-4澆口 一個合適的加工設計,既希望澆口在產品表面上的痕跡小而結構尚足夠堅固,這是非常困難的。但是如果將澆 口設置在非重要區域或內層表面上,就可以避免很多需處理的麻煩,例如利用冷流道系統進行LSR材料的射出 成型就可以省去澆口痕蹟的消除,從而避免了後續需要大量勞動工作來處理澆口,並且可以減少大量物料的浪 費。在很多情況下,無澆口的設計也直接縮短成型加工循環週期時間。如果採用冷流道系統,在熱模穴與冷流 道之間設置有效的隔離溫度的隔熱機構對LSR加工成型是十分重要的。如果分流道區域過熱,物料在射出前 就會開始進行反應固化,但是如果冷卻過度的話,它也會從模具上澆口閥門附近區域吸收過多的熱量,而妨礙 LSR塑料的固化反應完成程度。

閉合系統的閥門或是開關銷,一般設計為0.5~0.8mm之間,藉以保證活動銷和它周圍流動物料的活動空間。 而開口系統中,噴嘴和閥門通常要設計小一些(0.2~0.5mm),這樣可以有較好的流量控制。對於低黏度的 LSR來說,若是通過傳統澆口尺寸來注入LSR物料,例如潛伏式澆口或是錐形澆口,那餵料直徑就要設計的略 小些。 (注入口直徑通常在0.2~0.5mm之間。)

4-5脫模 除非是較特殊的LSR配方,一般固化後的LSR容易沾黏在金屬表面上,這特性通常對於脫模程序時帶來了一 定的困難度。雖然如此目前LSR橡膠的熱撕裂強度還是能夠滿足脫模的要求,在脫模後基本上沒有損失。應用 最為普遍的脫模技術設備,包括分流柱塔板,推頂銷和空氣推頂。其他應用較多的方法包括滾筒掃除機,排除 塔,和機器手臂操作。使用推頂系統時,必須使推頂系統保持在相近的公差範圍內。如果推頂銷和套管之間過 度清除,或是元件磨損時間過長,都會引起產品出現毛邊現象。反錐形或蘑菇形推頂器的接觸壓比較大,可增 進系統的密閉性因而功效較強。

4-6模具材料 一般情況下,護圈板都是採用非合金加工鋼(no. 1.1730, DIN code C45W)來製造的。由於模板要暴露在 170℃~210℃的高溫下,所以應該採用預回火的鋼材(no. 1.2312, DIN code 40 CrMnMoS 86)來製造,以提 高耐衝擊性能。具有模穴的模板最好採用耐溫性較好的彈性熱鋼為材料。針對像抗油品級這類的高填充LSR材 料,建議使用更強硬的鋼材材料,例如鍍鉻鋼和金屬粉末都在這一應用上有了較大的發展與應用(no.1.2379, DIN code X 155 CrVMo 12 I)。

在作為研磨性物料製作模具時,要注意使用特別的插件或者其他可替換的加工工具,這樣元件磨損後才可以單 獨更換,而不必更換整個模具。模具模穴表面的優劣對於產品的品質有重要的影響,簡言之射出完成的產品會 將模具模穴的原貌準確的複制下來。拋光鋼材表面對於透明性產品的表面外觀十分重要。表面經過處理後的鈦 /鎳鋼材具有很高的抗磨損能力,而PTFE/鎳更加容易脫模。 LSR材料在某種程度上具有研磨特性,因而最好 不要選擇鋁質材料。在經濟與成本考量與允許情況下,應選用較好的金屬鋼材,以便得到更好的相容性,同時 便於由粗胚產品加工成為最終產品。

4-7溫度控制 LSR材料的射出成型加工中,最常見的加熱方式是以電熱加熱方式,通常採用電熱電阻絲加熱器、加熱管或者 加熱片形式來加熱模具。 LSR的一次型固化過程中,模具內溫度的均勻分佈是非常重要的。在大型模具中,最 經濟的加熱方法是油溫加熱控制法。

用絕緣板或隔熱材料包覆模具,將有助於減少熱量損失。如果模具表面溫度下降過快,會使物料的固化速度降 低,也會影響跟抑制產品的脫模,對產品的品質將會有不良影響。加熱器與分模線之間保留一段距離,可以有 效避免模板的彎曲與變形,模具變形很容易造成產品出現毛邊現象。如果模具是屬於冷流道系統設計,那麼在 冷熱界面上必須有適合的隔離裝置,這是LSR模具必不可少的。例如3.7165(TiAl6V4)這樣的鈦合金,相較 其他鋼材而言,其熱傳導性能較差,因此是冷熱隔離的良好材料。對於整體模具的加熱系統,應該在模具與模 板之間放置絕緣層或隔熱材料,把熱損失降低到最小。

4-8模擬設計 LSR多模穴模具的分流道系統中,LSR將會充填所有的模具空間,在此多模穴的流道設計上,LSR塑料的分流 道設計上的幾何平衡性十分重要。採用電腦輔助工程CAE流動模擬分析軟體來協助設計分流道的尺寸與流道 系統layout的平衡性,也可以藉由CAE分析結果來微調設計澆口尺寸與流道尺寸,將可以協助模具設計上的 改進,可以避免反复性的試誤法而造成開發或是生產成本過高的問題。 CAE分析結果可以利用實際現場充填 實驗研究來驗證,但是正確的CAE模擬分析需要CAE工程師對於所加工的LSR材料的射出機械反應性能清楚 了解,否則所給定的分析成型條件將會與實際生產現場有所差異。利用有限元素分析法來進行產品設計驗證, 已經逐漸成為業界產品開發的標准設計流程。

結論

液態矽橡膠(LSR)的射出成型加工因為是屬於較獨特的加工技術,所以需要對於LSR材料有基本認識,且在產 品設計、模具設計與生產加工上給予適當與正確的設計與規劃,能充分理解LSR射出成型與生產製作流程設計 的原則,就可避免出現產品問題,生產高品質高效率的LSR產品。 LSR材料的射出成型加工在目前算是一項 經濟效益還不錯的市場,而且產業上對於LSR產品的需求也有越來越多的趨勢,新應用產品也會越來越多,這 勢必會引導更多成型加工業者投入LSR的產品生產,也會讓液態矽橡膠(LSR)射出成型加工產業鏈與市場更加 茁壯。

參考文獻

http://www.ptonline.com/articles/injection-molding -lsr-three-‘m’s-of-innovation-mega-micro-andmulti By Mikell Knights From: Plastics Technology Issue: November 2007■