■ Moldex3D/ 林秀春

第 20 招【應力痕與厚度篇】~ 產品故事說明

成品尺寸:長80~50,寬10( 單位mm)

成品厚度:平均厚度0. 5~ 1.5(mm)

澆道系統:冷澆道塑膠材料:P C+ ABS

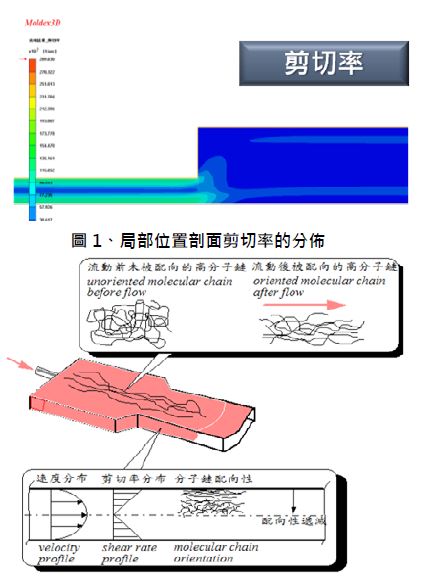

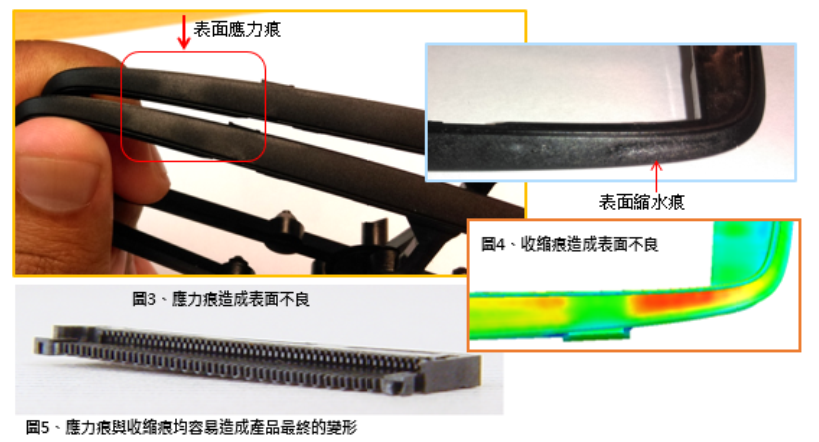

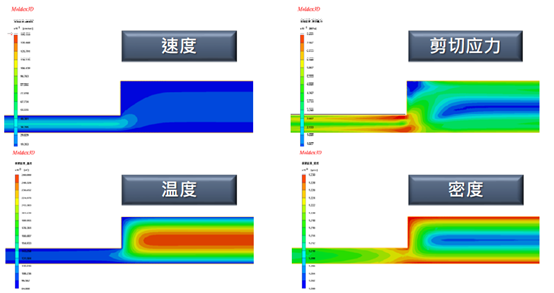

分析焦點:高應力痕形成主因分為流動引發與收縮引發。在流動過程中,流動時分子鏈經過厚薄差異大的區域造成速度變化過大,剪切率(shear rate) 是流場速度梯度的度量,表示單位距離內的速度變化大小。因此剪切率大小對分子鏈配向性影響甚大。厚度不同區域的冷卻速率也不同形成收縮上的差異。藉由分析結果可由剪切率、速度、剪切應力、溫度、密度來了解其差異程度。

* 流場而言,分子鏈大體沿主要流動方向排列。

* 在厚度方向,由於中間層剪切率最低( 速度變化小) 排向性最差,分子鏈凌亂分佈。

* 靠近模壁部份,速度變化最大,剪切率最高,分子鏈配向性較激烈。

應用方法:在想觀察的位置放入感測溫度Sensor( 同時可以看到多種隨時間歷程的數值如壓力、溫度、流率、

剪切率、密度、剪切應力等等),同時也可在局部位置上剖面如右圖示,因產品設計肉厚差異,所以Moldex3D真實3D 的分析結果可以觀看剖面厚度溫度分佈差異,速度,剪切率,收縮等由內到外的分佈。

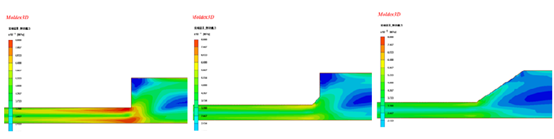

實際案例說明:當分子由大截面進入小截面時,當兩者厚度差異比較較大時,容易使塑料流動速度急遽增加而使分子所受剪切率增大,進而形成高剪切應力 。

當上述厚度比值無法更改時,交界區域增加倒角或R角設計,有助於緩和流動速度的急遽增加,緩衝高剪切應力的產生。當交界處緩衝區域不足,例如倒角與R 角過小或者過渡區距離不足時,在交界處仍可能有較高的剪切應力形成 。就上述分析結果觀察,交界處適當緩衝區域設計,有助於緩衝塑料流動速度,使應力分佈較為連續與均勻變化。■

圖2、分子鏈的配向行為來自於作用在高分子鏈局部的外力差異,也就是速度差異

圖6、剖面分析結果、速度、剪切應力、溫度、密度

圖7、不同設計成品厚度變化的剖面充填結束剪切應力