■麥士德福

序言

近幾年來隨著消費進入升級時代,消費者越來越青睞品質優越,時尚美觀,產品顏色或外觀多樣化,節能環保的高端的各種產品。在競爭越來越激烈的時代,使得廠商對各種產品外觀要求越來越高,無形的促使熱流道在各行業的發展及應用。熱流道從最初開放式大水口轉冷流道,到針閥式轉冷流道,再到針閥直接進膠,進一步發展到針閥倒裝,換色等高要求。因產品外觀直接體現產品的品質,然而熱流道直接打在產品上,使的熱流道面臨多個難題;但是麥士德熱流道隨著市場的要求,逐步優化熱流道結構設計並形成標準。其中,因IMD 工藝具備,時尚美觀,產品顏色或外觀多樣化,節能環保因此被廣泛應用於家電行業,但是因為IMD 工藝射出的複雜及特殊性,對熱流道要求更高,因此MOULD-TIP 針對IMD 行業研發了專用熱咀。

一、IMD 工藝的原理、優點及分類

⇒ IMD 是模內裝飾技術的簡稱,英文名稱:In-MoldDecoration,也稱為免塗裝技術。 IMD 是國際風行的表面裝飾技術,表面硬化透明薄膜,中間印刷圖案層,背面射出層,油墨中間,可使產品耐摩擦,防止表面被刮花,並可長期保持顏色的鮮明不易退色。

- 傳統的塑料加工技術漸漸無法滿足消費進入升級時代的需求,輕、薄、短小的消費性電子產品並且伴隨環保意識提高;IMD 技術得到的產品以清晰度高、立體感好、表面耐劃傷、可隨意更改外觀造型圖案、增強產品美觀外型、體現完美異型結構的優勢。

⇒ IMD 工藝又分為:IML,IMF,IMR 等三個模塊。

- IML:就是將已印刷衝型好的裝飾片材放入註塑模內,然後將樹脂注射在成型片材的背面油墨層,使樹脂與片材接合成一體固化成型的技術

- IMF: 大致與IML 相同但主要用於在IML 的基礎上做3D 處理。印刷→成型→衝型→內塑料射出;

- IMR: 與IMF 區別在於膠料上的離型層。 PET FILM →印離型劑→印刷油墨→印接著劑→內塑料射出

→油墨與塑接著→開模後膠料會自動從油墨離型;

⇒ IMD 常用的行業及產品:

- 3C 電子產品— 如:開關面板,手機電池蓋及手機保護殼,筆記本面殼等。

- 汽車行業— 如:儀表板,中控面板等。

- 白色家電行業— 如:空調面板,洗衣機面板,電飯鍋控制面板等;( 如圖1) 白色家電產品。

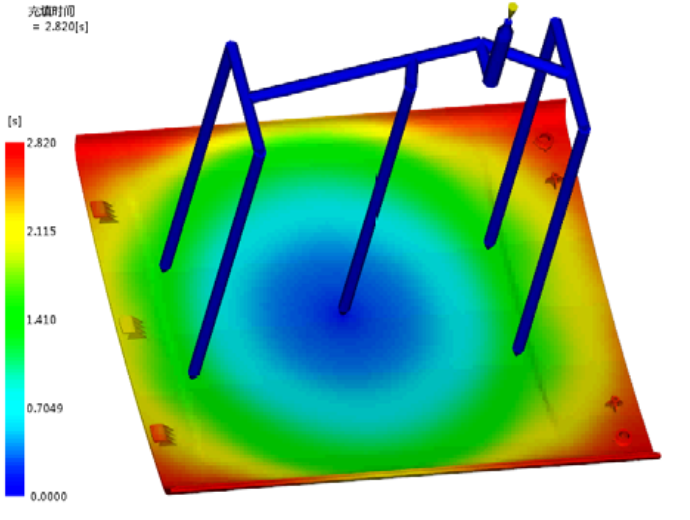

圖1:IMD 常用家電產品; 圖2: 分流板固定在頂針板上面

二、IMD 模具使用熱流道的原因及優點

因IMD 最大優點是中間印刷圖案層,背面射出層,油墨中間,可使產品耐摩擦,防止表面被刮花,且主要用於產品外觀件。為了得到美觀的產品,填充壓力及速度必須平衡,導致進膠位置有限制,所以從後模中間進膠成了很多產品最佳位置,即做倒裝模,倒裝後選用傳統冷流道會出現較多問題點:如產品冷流道過長,廢料過多,壓力過大,沒法控制澆口流量等原因,無法啤出美觀有檔次的產品。因此選擇熱流道為此類模具的不二選擇。選擇熱流道的優點如下:

⇒可大量減少廢料產生,降低成本。

⇒可直接一次成型出產品,無需二次剪切澆口,降低成型成本。

⇒可降低射膠壓力,使射膠更平衡。

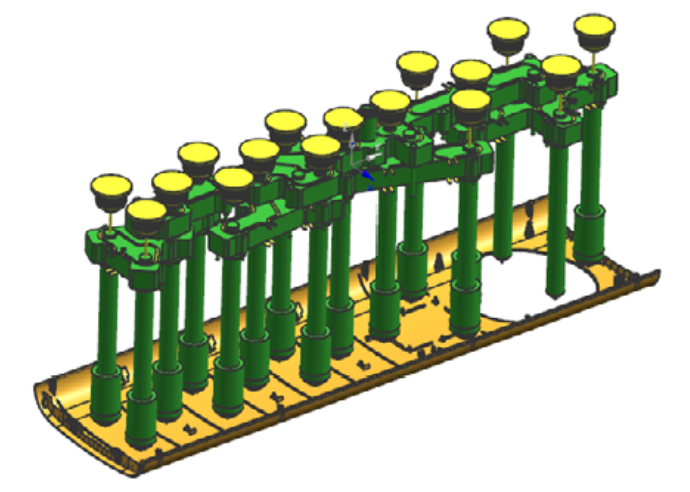

⇒大型產品,可採用多點針閥熱咀順序控制,任意調整開/ 關閥時間,可以有多種開閥方案,調機參數更多選擇。

三、IMD 模具的熱流道設計注意要點難點

因通常IMD 模具的熱流道都是倒裝結構從後模中間進膠,如此也給熱流道及模具設計人員造成較多麻煩,模具倒裝後常見熱流道設計問題如下:

⇒倒裝模因後模頂出機構較多,再加上熱流道及分流板,因此模具與熱流道容易出現干涉問題,如此則要求設計員對模具機構及開合模具動作要理清,不能出現干涉情況。

⇒後模機構較多,故設計時考慮修模拆裝模順序,是否方便拆裝模。

⇒倒裝模熱咀冷卻水設計尤為關鍵,應盡量減少熱咀的熱量與模具溫度干涉,普通倒裝模具大多模具廠都會採用鈹銅做鑲件,因鈹銅散熱及加熱也快,也可提高模具週期;也可以採用運水套結構,但是需控制好水套過水量、冷卻高度及進出水的聯接方式。

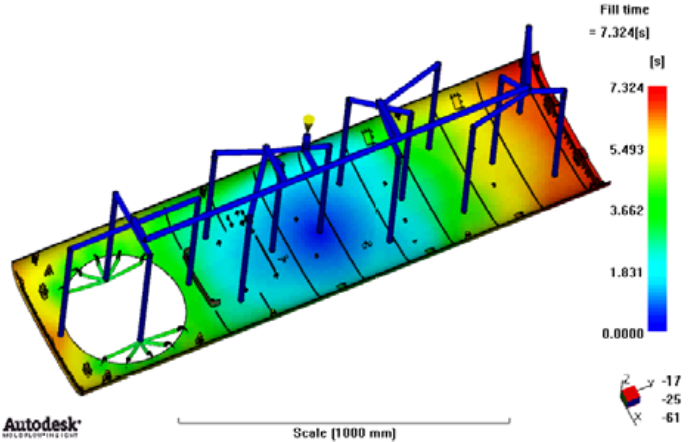

⇒熱流道點位選擇及分佈問題,建議根據產品厚度及材料流動性採用合理的點位距離排布,可根據模流分析來控制,據據MOULD-TIP 的經驗一個點的流長建議100~ 150mm。

⇒對熱流道倒裝來說,熱流道的設計一般有以下兩種方式:

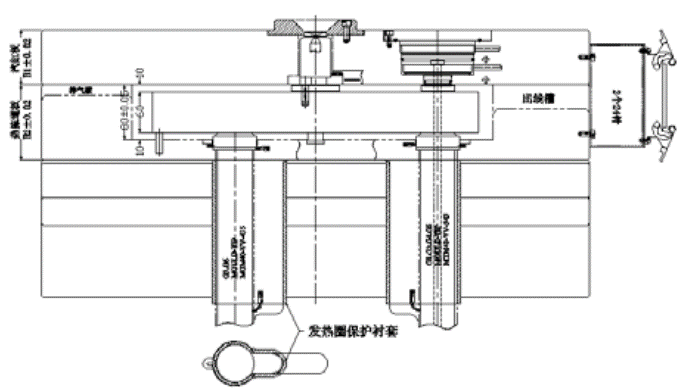

●方案一、分流板固定在頂針板上面( 如圖2)

方案一的優缺點如下

1) 優點:便於拆裝,與頂針、斜頂等乾涉較少,模板厚度可以減薄(少一塊底板)。

2) 缺點:熱咀較長,壓力大,不利於封針。

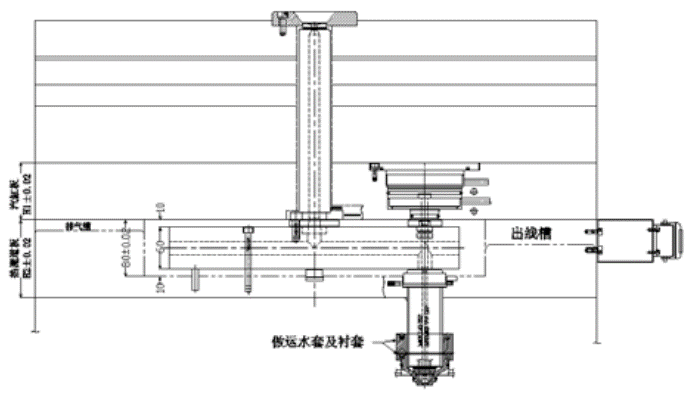

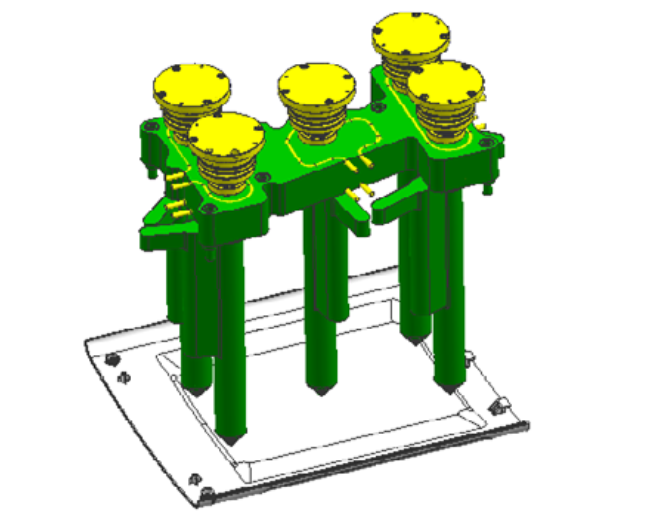

●方案二、分流板固定頂針板下面( 如圖3)方案二優缺點如下

1) 優點:熱咀短,壓力相對方案一較小。

2) 缺點:分流板、出線槽與頂針、斜頂等乾涉多,模架多一塊底板。

總之:設計時盡量要避開分流板及熱咀,汽缸水路氣路設計也需考慮與頂針、斜頂干涉等問題。 MOULDTIP建議盡量採用方案二,但也需根據產品實際情況及以上兩種方案優缺點來權衡取捨。

圖3: 分流板固定頂針板下面; 圖4:沖墨案例

四、IMD 射出常見熱流道相關問題及解決方案

1) 沖墨,即薄膜上用於裝飾用的油墨被沖走,直接呈現塑料本色,多出現於澆口位置。 ( 如圖4)

MOULD-TIP 建議改善方案

- 選擇合適的澆口尺寸,膠口不易過小,在不影響成型的情況下,盡可能做大澆口,避免因壓力,剪切力大造成沖墨。

- 點位選擇要合適,走膠方式盡可能做到流道平衡,流道大小合適,整個熱流道也要做到熱量平衡。流長比不宜過長,這些問題MOULD-TIP 都可以通過,理論計算,模流分析,熱分析軟件進行前期評估,出貨前通過紅外線進行熱量驗證來保證。避免因流道,熱量不平衡造成走膠不均而沖墨。

- 控制澆口區域的模溫,此類產品建議膠口處做運水套以平衡因熱流道澆口散熱導致模具溫度不均,建議水套的水路單獨控制,以便於控制澆口處溫度(如圖5)。

- 可以適當降低射出速度,提高壓力,一般都採用高壓低速的工藝來調整。

2) 褶皺– 薄膜與塑料結合不好或邊緣處起褶皺。

- 褶皺除與上述點位及澆口大小選擇,流道平衡有一定關係外,還有薄膜的成型工藝也較為關鍵,比如油墨是否耐高溫,油墨與薄膜結合力等。

- 此類問題大部分與模具設計及薄膜設計有關,例如:模具邊緣拋光的光潔度,邊緣R 角處理是否到位,薄膜尺寸設計是否合理等。

五、成功案例

案例一、空調面板- 尺寸:496*1770*106、壁厚:3.2mm、材料:透明ABS

案例二、洗衣機面板- 尺寸:401*460*36、壁厚:4.2mm、材料: ABS-920