■ ACMT

一、MeltFlipper®熔膠管理與控制技術

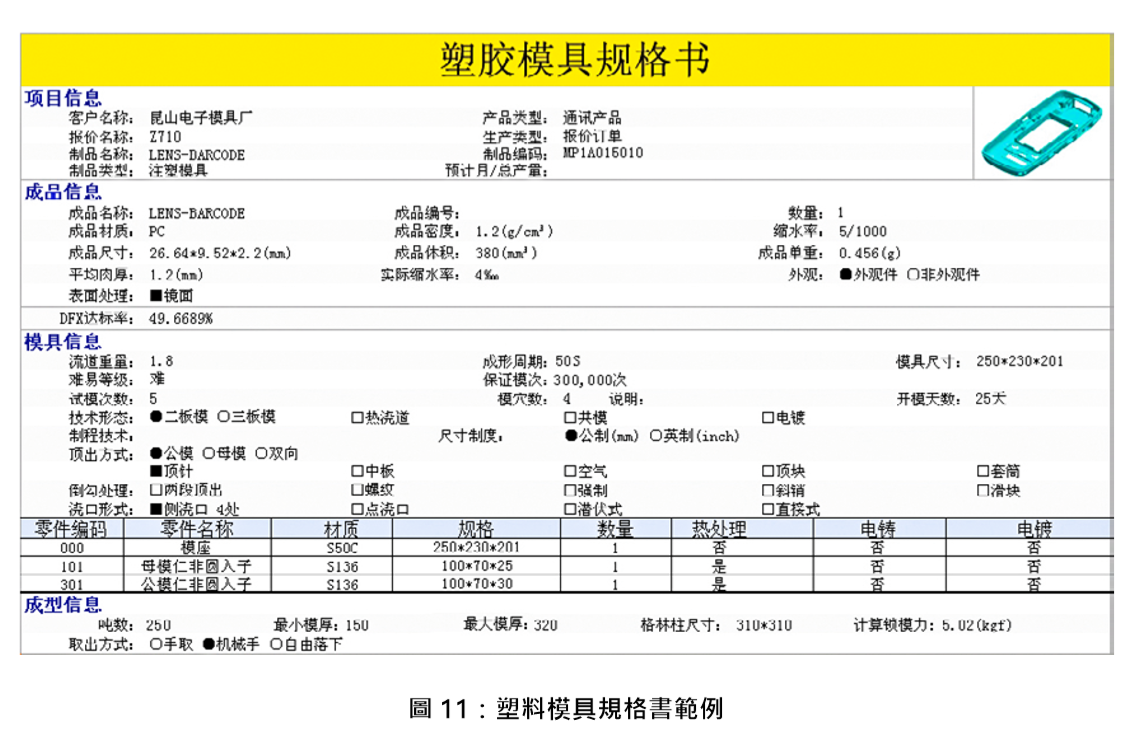

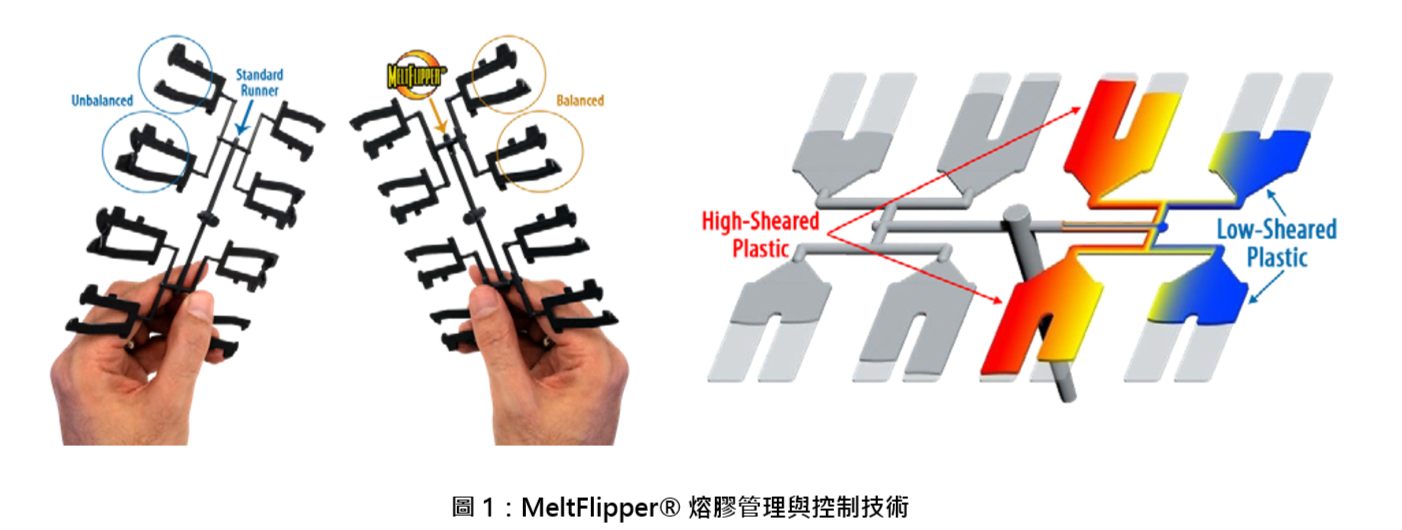

長久以來,射出成形業界都認為幾何平衡流道設計已提供多模穴模具最佳的自然平衡(Natural Balanced)條件, 因此各模穴彼此之間的性質可以達到一致(Consistency) ( 圖1A-D )。相同的自然平衡流道系統觀念也同樣應用 於單一模穴多澆口的狀況( 圖1E)。然而,儘管流道系統 已是幾何平衡的狀態下,靠近中心的內側模穴與遠離中 心的外側模穴仍然會有差異存在。在大部份情況下,此 不平衡現象會在四模穴以上的模具才會顯現。實際上此 不平衡現象與流道系統分流數及流道配置方式有關,且 有可能在單一模穴的狀況下發生。

在大部份八模穴 “H”型配置的流道設計下,通常最內 側(最靠近料頭)的模穴所成形的產品較大且較重。可 以預期其機械性質必不同於外側模穴所成形的產品。在 成形玻纖強化級材料時尤其是如此。此外,也常會發生 當欲適當保壓外側模穴成品時,內側模穴成品已產生毛 邊的兩難狀況。多年以來,這個問題已被錯誤地認為是 模具中心區域溫度較高或模板於射出成形時變形所致。

近幾年來隨著射出成形產品公差要求日趨精密,且對 多模穴生產的整體品質日趨重視,此幾何平衡流道系 統的流動不平衡現像也越來越受到注意。而近來因節 省材料而盡量縮小流道尺寸設計的做法已被發現將使 此流動不平衡問題更形惡化。

解決方案 安裝 MeltFlipperTM 設計於主流道至次流 道的分流處,可將塑料剪切所造成的性質差異分佈旋 轉90度,達到重新分配塑流性質使其分佈重達對稱 的狀態。原先流至第二流道會靠內側模壁流動的較高 溫,剪切較劇烈的塑料,經過 MeltFlipperTM 設計之 後,將被重新配置為靠流道下側模壁流動;原先流至 第二流道會靠外側模壁流動的較低溫,剪切較輕微的 塑料,經過 MeltFlipperTM 設計之後,將被重新配置 為靠流道上側模壁流動。

儘管塑料性質的分佈仍屬不對稱,然而不同於之前溫 度左右分佈的不對稱,現在已變成上下分佈的不對稱狀態。此狀態在塑料流入第三流道時,已可提供對等 平衡性質的塑料給各模穴,因此解決了流動不平衡的 問題。依此觀念演譯,在16模穴,32 模穴以上設計, 或不同模穴配置方式的情況下,可能須要不只一組的 MeltFlipperTM 設計,而各組 MeltFlipperTM 塑料性 質分佈旋轉的設計角度也未必是90度。其設計複雜 性與塑料性質,流道截面幾何/尺寸與射出成形條件均有關係。

二、擴散焊接技術 (Diffusion Bonding Technology)

擴散焊接是一種固態接合技術,在真空環境下利用高 溫及壓力使兩件工件的接觸面之間的距離達到原子間 距,令原子間相互嵌入擴散結合,從而接合金屬及或 陶瓷部件。相對傳統的焊接技術,擴散焊接能令接合 面更堅固及減少變形情況。擴散焊接技術優勢及應用 領域,擴散焊接技術無需焊劑,接合面無應力效應, 不論物料強度跟耐腐蝕性能,跟原料材無異。

擴散焊接技術更能焊接相同及不同之材料,焊接後能 進行機械加工、打磨、熱處理等工序。擴散焊接技術 應用領域包括模具鑲件、熱交換器、汽車零部件、航 空零部件、醫療設備及植入器具和貴金屬手飾等。

應用擴散焊接技術的優點,廠家進行模具設計時,可 因應射出件的形狀設計貼近模腔的3維高複雜性的冷 卻流道系統,並於工件表面上加工冷卻流道,然後利 用擴散焊接技術將兩件或更多工件接合,製作成冷卻 流道系統的嵌塊。相對傳統的冷卻流道加工技術,利 用擴散焊接技術所製作的冷卻流道不再局限於縱橫排 列的簡單設計,亦不受模具的其它結構如頂針位置所 限制,令設計冷卻流道的自由度大增。

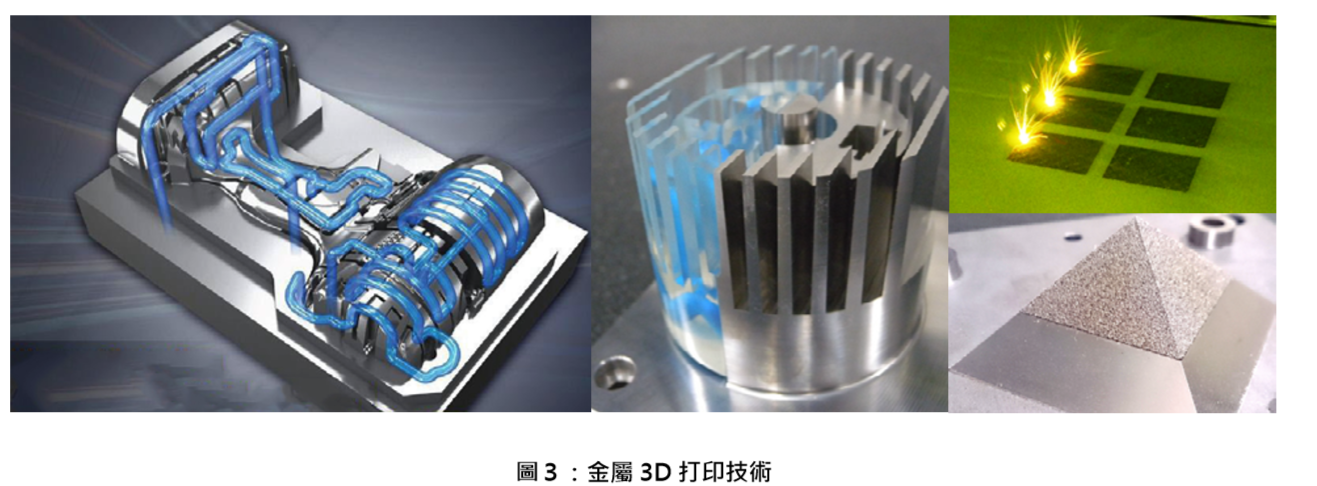

三、日本複合型金屬3D打印技術

所選複合加工技術,是指把選擇性鐳射熔融疊層造型 工藝和高速切割加工工藝融為一體,是一種新型的加 工技術。金屬粉末鐳射造型複合加工技術把金屬粉末 選擇性鐳射熔化,SLM)的疊層造型工藝和傳統的高 速切削加工工藝融為一體,是疊層造型和去除加工的 相反方向加工手法的複合化,綜合集成了材料技術, 計算機軟件技術,鐳射技術和數控加工技術。日本複 合型金屬3D 打印技術原理:複合型金屬3D 打印技 術由金屬粉末激光選擇熔融(3D 打印)和切 割(CNC 高速切除加工)合二為一。這款打印機採用 金屬激光 成型複合加工方法,將利用激光熔融凝固金 屬粉末的 沉積成型與基於切割加工的精加工組合在一 起,同時 具有增材與減材的加工特點。

日本複合型金屬3D 打印技術特點:

金屬光成型複合 加工是在利用激光選擇性熔融凝固金 屬粉末薄層,沉 積截面形狀的成形工藝中,加入 了對 截面形狀的輪 廓部分進行切削加工的工序。不僅能夠 製造出單獨利 用切割加工難以實現的複雜形狀,還改 善了沉積成型 存在的表面粗糙問題,提高了精度。

本複合型金屬3D 打印技術優缺點介紹 優點:此復合 加工技術既具有高度的柔性,又具有足 夠的加工精 度,其特點在於可以一次性並且一體化地 加工完成具 有內部異型水路和排氣功能。缺點:但表 面形狀複雜, 難於實施後續加工的精密模具零件。日本複合型金屬 3D 打印技術應用及經典應用案例分 享:OPM250L 設備擁有多項新技術及應用領域。比較日本總部的展 示中心,世界首例單激光頭4 點燒結技術,日本航空 領域採用OPM250L 設備完成人造衛星輕量化PJ 案 例,日本模具企業使用OPM250L 設備實現模具鏡面 性能的3D 打印技術,複合型金屬3D 打印全體切削 等多項案例成果。

四、歐洲增材製造技術

增材製造重塑金屬加工 無限可能 隨形冷卻提供革命 性的冷卻功能,例如射出模應用,最大限度地縮短生

產週期。一體式冷卻道降低大負荷發動機燃燒室內的 導流片熱負荷。最大限度提高效率和降低燃油消耗。 增材式生產牙科領域的牙冠和牙橋。靈活和以最少材 料生產最複雜的液壓或氣動閥。用大批量生產的材料 一天內生產出可用的原型件。縮短數週,甚至數月 的開發時間。 DMG MORI公司獨特的混合式(增材 製造與傳統製造結合)加工解決方案,是一項令眾人 矚目的新技術,它將銑削加工技術與激光金屬沉積加 工工藝結合在一起,應用於一台具有完整銑削功能的 LASERTEC 65型激光熔覆加工機床上。

該工藝採用了一套粉末噴嘴,其在粉末床中的加工速 度要比激光燒結加工技術快20倍。增材製造技術市 場一直在迅速增長之中,但迄今為止,在大多數情 況下只適合於製造無法用其他方法生產的樣品和小 型零件。通過在一台機床上將增材製造與傳統的減材 製造這兩種加工技術結合在一起,使增材製造的生產 能力得到進一步擴大和補充,以替代與諸如銑削加工 和車削加工相競爭的傳統機加工方法。 DMG逆天的 混合製造技術 向來以激光蝕刻技術而聞名的SAUER LASERTEC 激光技術公司,是 DMG MORI 集團的一 部分,一直與DMG MORI美國公司一起從事混合式 加工解決方案的研究開發工作。該公司推出了一台配有激光金屬沉積工藝的二極管激光裝置和具有完整銑 削功能的LASERTEC 65型增材與減材製造複合型激 光熔覆加工機床。

“通過在一台機床上將增材加工技術與銑削加工和車 削加工技術結合在一起, 使增材加工技術不再只限於 加工小型工件,”DMG MORI公司先進解決方案開 發部高級副總裁兼首席技術執行官Gregory A. Hyatt 先生解釋說,“我們的重點是創建一種工業界中能夠 加工更加典型和更大工件的解決方案,例如航空航天 工業、模具及能源工業,以達到金屬沉積速度更快、 生產效率更高和經濟效益更加合理的目的。” 不同於 採用粉末床的激光燒結技術,採用粉末噴嘴的加工工 藝可允許製造生產大型零部件。

其3.5kg/h的熔積速度,可使這一工藝的加工速度比 採用粉末床的激光燒結工藝快20倍。再與銑削工藝 相結合,使該技術得到全新的應用成為可能。這種 零部件可分段加工成型,凡是需要精密加工的重要 部位,採用銑削加工操作,但這中間發生的某些部 位,在採用沉積加工工藝以後,銑刀是無法接近的。 DMG LASERTEC 65 3D 金屬打印 該混合式加工機床 將銑削加工的高精度和高表面光潔度等優點,與激光

粉末沉積加工的靈活性和高熔積速度結合在一起。 “對於採用傳統銑削工藝加工的整體零件而言,其材 料的浪費率達到95%以上,而採用混合式加工工藝, 則可以節約很可觀的生產成本,其材料浪費率可減少 約 5%。” LASERTEC 65 型增材製造激光熔覆加工 機床上配有一套二極管激光裝置來代替刀具,將噴塗 金屬粉末材料添加到激光束之中,使金屬粉末一層一 層地熔覆在基材之上。從而在沒有氣孔或裂縫的情況 下,使粉末與基材熔合在一起。金屬粉末與基材表面 之間形成了一個高強度的焊接效應。冷卻後,可對沉 積金屬層,採用機械方法進行加工。

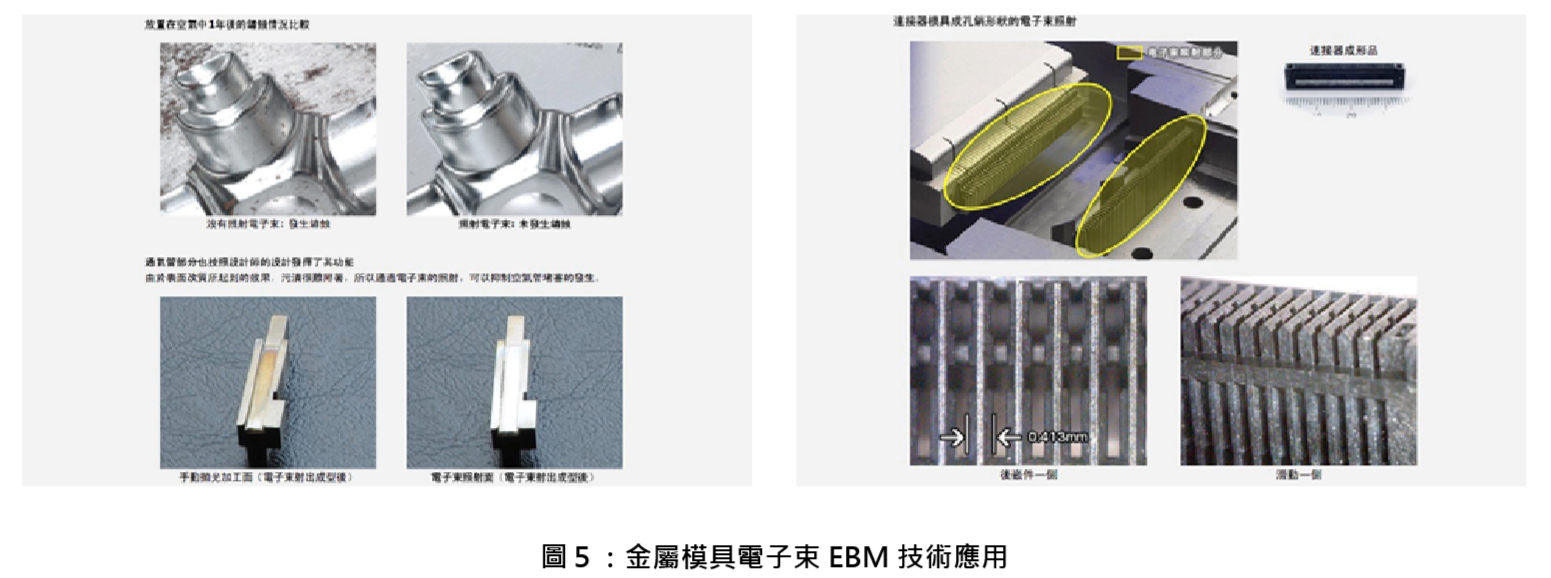

五、金屬模具電子束技術應用

電子束 PIKA 面加工裝置 EBM “PF100S / PF300S” 是一款將模具及醫療領域、丙烯制樹脂製品、鈦製品、 陶瓷製品等作為對象,通過電子束照射進行表面改質 的裝置。為了達到對照射面5μm左右表層進行改質 的目的,在不損失照射前的電子束精度的同時,將其 改質為光滑表面。另外,為了對出現的極小的缺陷及 裂痕、條痕進行改善,產品具有在提升防水性和耐腐 蝕性的同時,抑制樹脂成型時所產生的模垢以及提高 產品品質的穩定性等優點,具有適用於各個領域的新 型加工技術。延長模具使用壽命 憑藉產品所具有的優秀的耐久性,減少模具的維護次數 在電子束照射的加 工工序過程中,在工件表面不斷地進行突然加熱及維 持常溫的切換。這樣就可以使工件表面的組織構成發 生改質,提高其耐腐蝕性。在使代表塑料模具的成型 模具所具有的脫模性更加優秀的同時,可以達到縮短 成型週期的目的。另外,為增加沖壓模具潤滑性,解 決其殘渣堵塞問題的效果可謂卓越。

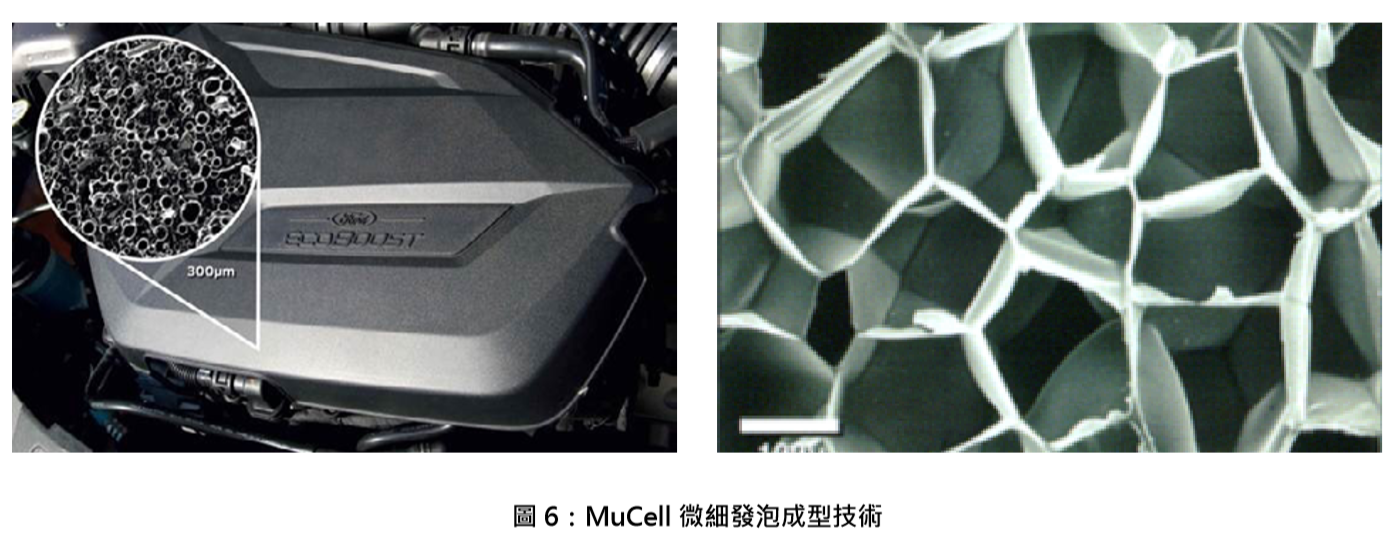

六、MuCell 微細發泡成型技術

關於微發泡射出製程技術塑膠微發泡射出製程 (MuCell®) 是將超臨界流體 (N2 或 CO2) 注入射出機 料管中,透過螺桿將超臨界流體與塑料混煉成均勻單 相流體。超臨界流體與熔融態高分子之勻相混合物在 射出過程中因為瞬間壓降造成熱力學不平衡,使得流 體進入模穴後氣體得以從熔融態塑料當中擴散成核並 長成均勻微細氣泡。含有微細氣泡的塑料經模具冷卻 固化得到微細發泡成品。此一製程省去傳統製程的保 壓階段而節省製程週期時間同時解決傳統射出產品不 均勻收縮與翹曲變形等問題而大幅提升產品尺寸精 度。另外,微發泡製程較一般射出製程有較短的生產 週期,其產品因使用氣體做為發泡媒介而兼具製程環 保、產品輕量化的優點且產品塑料可回收。

微發泡成型技術研發歷程1993年MIT授權Trexel公 司進行商業化製程研發,1997年發展出PS微細押出 發泡製程 (MuCell),Engel 於 2000 年推出微細發泡 射出成形機 (MuCell Molding),1998 年 3 月 Trexel 公司在台灣提出申請射出製程專利,2000年10月 Asahi chemical宣稱開發完成Amotec技術,1998年 台灣ITRI/UCL開始進行微細押出發泡製程之研發; 1999~2000年持續研發微細發泡押出及射出技術。

微發泡成型技術優勢及應用領域微細發泡成型技術 具有優越之物性,其泡孔密度非常高 (106~109cells/ cm3),其發泡體密度可控制在0.03~0.95之間,且具 有高抗張力及壓縮強度,在高熱下穩定性高、低熱傳 導係數、適用於低溫,介電常數低,訊號傳輸性能佳。 無污染潔淨度高,可適合製造生醫多孔性材料,並且 與未發泡成品相較之下,有高衝擊強度、高韌性、比 強度、高耐疲勞性,且產品壽命較長。

七、物聯網在射出成型行業的發展與應用

ACMT 協會的【科學試模技術中心】認為該理論亦適用於智能射出成型工廠,並且將該理論融合到智能射 出成型工廠的流程改善,其中射出成型車間的6M 指 的是製造生產過程的資訊化與自動化,透過系統整

合,讓整個生產製造流程自動化與最佳化,6M 系統 包括:

◆ 建模(Model):指的是模型建立與模擬驗證 (Simulation)。

◆測量Measurement):指的是生產過程的檢測與製品 管控。

◆工藝(Method):指的是射出成型生產參數與工藝。

◆設備(Machine):指的是射出成型設備及周邊輔機。

◆材料(Material):指的是塑膠原料與物件零件。

◆維護(Maintenance):指的是設備與模具的維護及保養。

其中建模(Model) 部份,射出成型製品在設計階段需 要分析塑膠製品的工藝要求,面向可製造分析(DFM, Design for Manufacturing)的模具設計,需要跨設 計和製造環節開發平台的支持,在模具設計過程, CAD 與CAE 系統如同資深工程師或專家一般的協同 作業,讓工程師在操作CAD 過程中,已經為CAE 環 境準備好了先決條件與佈局,CAD/CAE 集成技術的 發展提供面向塑件及模具設計的技術支撐。 CAE 技 術可幫助工藝人員在製品設計階段對製作的射出成型 工藝進行可行性及存在的缺陷進行評估,可預測潛在

的製造風險,並驗證優化設計及製造工藝對製品的影 響。

測量 (Measurement) 部份,過去工程師主要關注基 於射出成型機參數的過程控制,但近年來基於模腔壓 力的射出成型控制系統被證明是確保生產過程高度一 致性和優化質量的重要手法,從歐洲的克勞斯瑪菲 KraussMaffei、阿博格 Arburg、及恩格爾 Engel 等設 備商的大量採用即可獲得印證。現今尚有熔膠溫度、 模具溫度、熔膠速度、熔膠前沿位置等模內傳感器, 可進行多模穴的平衡確認、追溯不良品、驗證模流分 析、成型週期的縮短、剪切黏滯的升溫、成型條件的 優化等等,蘊含著各種應用的可能,通過有效利用所 測量的數據,搭配模流分析及自動化工程可以提高生 產效率。工藝(Method) 部份,由於射出成型行業的 設備、人員、及製造工序複雜,實際生產時由於一些 關鍵工序受射出成型機等資源的限制,或其他特殊情 況導致存在著多種加工工序流程並存的情況;不同工 藝的使用, 一套模具必需結合多套設備才能生產,設 置需要工程人員參與,如何讓工程人員具備正確的試 模知識及技能,就顯得特別的重要,因此必需透過在 職培訓,持續提升現場人員的工藝水平。

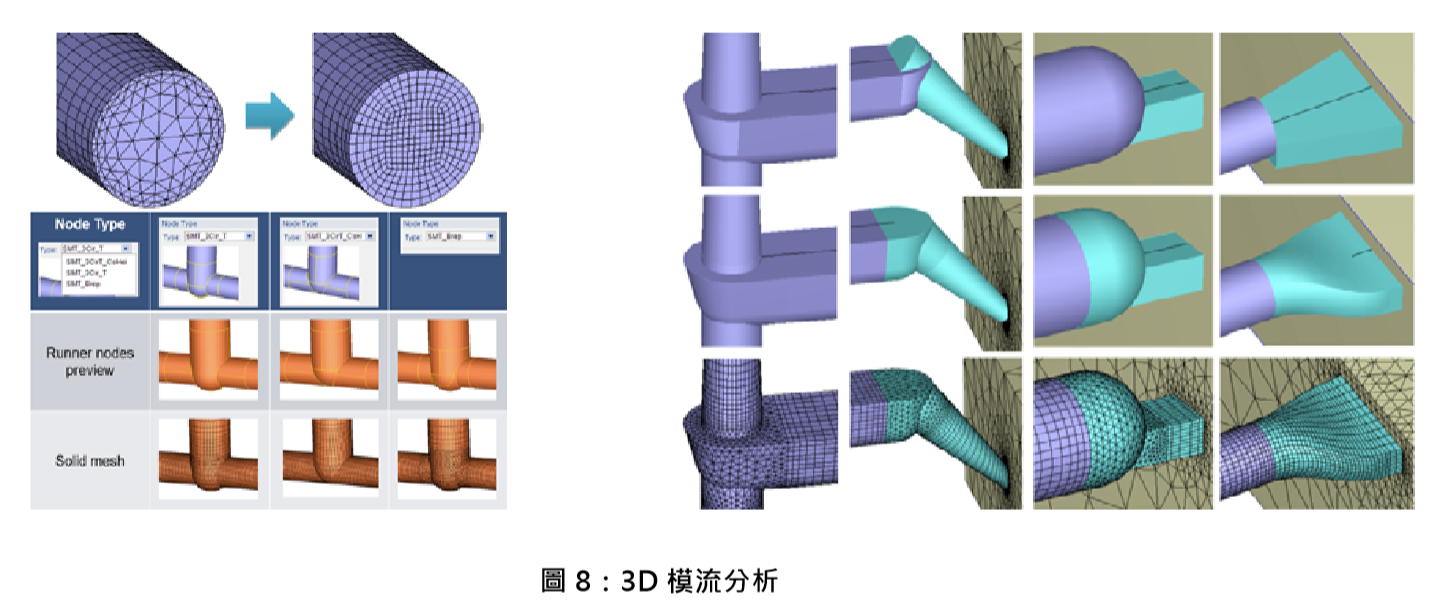

八、全球模流分析技術的應用現況與發展

2016年ANSYS成為全球第一家年營業額超過10億 美金的工程模擬軟件公司,營收規模已經超越許多 CAD/CAM軟件供應商,正式宣告CAE主導設計的 時代已經來臨。 2017年2月,精密量具的領導廠商 海克斯康集團更大手筆以8億3仟4百萬美金收購了 CAE的元老公司MSC Software,不僅象徵硬件公司 進入數字設計世界的一大步,更意味著真實製造環境 的量測數據將與仿真分析緊密結合,協助企業突破產 品設計優化與傳統製造生產的極限,引領製造業邁向 工業4.0的康莊大道。

這些變化與整合將持續帶動全球機電相關產業的創造 與革新,具體而微,相同的設計優化與仿真技術的演 進也正在註塑成型與模具設計的世界被循環複製中。 模流分析最早僅被運用於診斷塑膠產品設計,協助解 決生產問題,進化至今日工業界已廣泛運用模流分析 進行產品與模具開發前期的設計、驗證與優化,在大 多數企業的設計生產流程中扮演不可或缺的角色。

這段演變的過程中,全3D的產品與模具設計CAD軟 件的普遍應用當居首功,而自動化的網格產生工具更 是功不可沒。早期分析人員往往需要花費數小時甚至

數日的時間處理模型建立網格,才能開始展開分析工 作。現在有了全自動的 eDesign 與 BLM (Boundary Layer Mesh)網格產生技術,已可 實現單鍵生成網格, 甚至修改產品時同步更新網格的理想。因此標準的模 流分析工作已逐漸從專業CAE分析師轉移到模具設計 師,甚至更上游的產品設計師的身上。

產品設計與模具設計師也已習慣倚賴模流分析軟件協 助決定澆口位置,平衡流道設計、優化水路配置、解 決翹曲問題等等。許多公司甚至已著手將模流分析核 心嵌入公司內部的設計導引平台,實現每件產品均經 過模流分析自動檢驗射壓上限、收縮量與翹曲變型量 的設計品管理想。同時配合內部私有云的電腦叢集平 行運算,大幅縮減計算時間,提升反應速度。

為了協助使用者節省大量時間並且獲得最適合模流分 析的3D流道網格,Moldex3D R15.0的版本發展了新 一代的自動化高品質流道網格建構技術。新的流道網 格技術可自動生成高解析的六面體網格,提供用戶多 種節點類型來連結線性流道交界,真實反映流道的原 始幾何形狀,有助於進一步縮短計算時間並提升模擬 精準度。

「非匹配網格」技術的誕生使產品與嵌件間的網格 界面無需連續與數量對應,即可進行模擬分析,並 能取得正確的模擬結果分佈及連動性組件變形預測。 Moldex3D R15.0的非匹配網格技術由原先僅支援嵌 件(part insert)擴展至支援模座網格,克服產品與嵌 件網格節點不匹配的條件下無法預先自動建構3D實 體模座網格的限制,讓使用者可加快模座網格的處理 效率及分析準確度,讓所有使用者都能體驗高品質網 格技術帶來的模擬分析效率和精準度。

從模擬到完全仿真 工程師對於CAE的需求與期待永無止境。除了標準射 出成形製程的模擬分析之外,模流分析功能現已涵蓋 射出壓縮成形、壓縮成形、金屬粉末射出成形等特殊 製程。短纖與長纖的纖維強化复材在射出成形過程中 的纖維排向與FEA集成分析,更是Moldex3D被公認 的先進功能,並已獲得全球先進汽車製造商與工程塑 料領導廠商的一致認同與採用。

Moldex3D R15.0更進一步將這些優點擴展至纖維复 材的壓縮成形製程分析,協助用戶設計、優化大型纖 維強化复材的製造工藝。詳細的資訊可參考本期專文 「透視复材成型的纖維排向」。

除了在纖維強化复材製程的完整支援之外,隨著汽車 輕量化與低油耗的要求逐年提升,Moldex3D早已將 氣體輔助射出、水輔助射出、微細發泡(代表性技術: Trexel公司的MuCell® )、熱塑性塑料化學發泡等 先進成形技術納入模擬預測的範圍,並已取得很好的 驗證數據與使用經驗。最新的R15.0化學發泡成型模 組更新增支援的聚氨酯(Polyurethane, PU)發泡製程, 考慮融膠在模腔中的交聯動力學 (Curing Kinetics) 和 發泡動力學 (Foaming Kinetics) 計算。透過聚氨酯發 泡模擬分析,使用者就能夠更了解製造過程並準確地 預測充填和發泡階段的動態行為,並且確認射出條件 與原料注入的最佳化控制,並藉此優化產品設計,更 容易評估決定適合的生產條件。

近年來模內裝飾的射出成形生產雖已普及,但仍面臨 許多油墨沖刷、皺摺變形等成形工藝的挑戰,造成產 品開發的成本攀升與時程延宕。 Moldex3D R15.0 提 供專用的分析功能,在模內裝飾模擬前處理流程中支 援薄膜邊界選項,協助用戶以最快速、簡單且精準的 方式,處理飾件網格層。同時提供「沖刷指數」讓產 品設計者預測沖刷狀況,確保高品質模內裝飾產品的 產出。藉由分析除了可以預測出與實際結果相當吻合 的流動波前,更因為考慮薄膜的熱傳效應,可以了解成型過程中的熱遲滯 (heat hesitation) 現象,此現象 正因為是裝飾層的熱傳導能力較差所造成。

九、模具設計之T-MOLD解決方案

工業領域正在全球範圍內發揮越來越重要的作用,是 推動科技創新、經濟增長和社會穩定的重要力量。但 與此同時,市場競爭也在變得愈發激烈。客戶需要新 的、高質量的產品,要求以更快的速度交付根據客戶 要求而定制的產品。此外,還必須不斷提高生產力水 平。只有那些能以更少的能源和資源完成產品生產的 企業,才能夠應對不斷增長的成本壓力。解決方案就 在於實現虛擬生產和與現實生產環境的融合,採用創 新軟件、自動化技術、驅動技術及服務。這些能夠縮 短產品上市時間、提高生產效率和靈活性,幫助工業 企業保持在市場上的競爭優勢。

面對工業領域不斷加劇的全球激烈競爭以及日益沉重 的成本與時間壓力,節能減排、降低成本和大幅提升 生產效率已迫在眉睫。 “一體化工程設計”理念是指 所有硬件與軟件間完美協同,在一個系統中實現工廠 管理、過程控制系統和設備設計與組態等各種功能。 ◆3D圖形設計在製造業的重要性,模具企業在上 MES或者ERP系統前請先確定設計是否實現標準化,

規範化,否則自動排產和自動工藝與現場脫軌,效率 無法得到提升。目前大多數模具企業沒有相應的專家 系統來支持標準化和知識化。

◆模具設計流程中很難做到標準化,知識化,模具專 家設計系統的應用是企業應對變革、提升競爭力的重 要手段。 ◆設計方式的不同帶來的內部知識結構不同困擾企 業,每個人對軟件的理解導致操作不同,理解不同帶 來的溝通瓶頸,無法滿足企業“金字塔”型的人力資 源結構,還在一定程度上加深了企業對所謂“軟件高 手”“設計高手”的依賴程度。

目前模具企業面臨的問題主要是智能化程度低,完全 依靠設計工程師思考及經驗.自動化程度低,大量簡 單重複動作需要設計工程師完成,這不產生效益.現 有設計流程繁瑣,設計效率低.類似的模具,都需 從頭設計,毫無關聯,不能建立知識庫共享.設計系 統很多,全3D模具設計卻難以普及,基本停留在 2D+3D的混用形式.基於模具設計而進行的UG二次 開發,大多只是建立公司標準零件庫及實現一些簡單 的功能實現.現有的設計標準無法執行,有紙面的設 計規範,但是在設計時候往往不是,導致每個人機構設計,細節設計都不盡相同,導致下工序製造檢驗成 本失控.企業標準件庫建立過程和結果不能滿足迅速 發展.企業急需新的技術來提升市場競爭力。

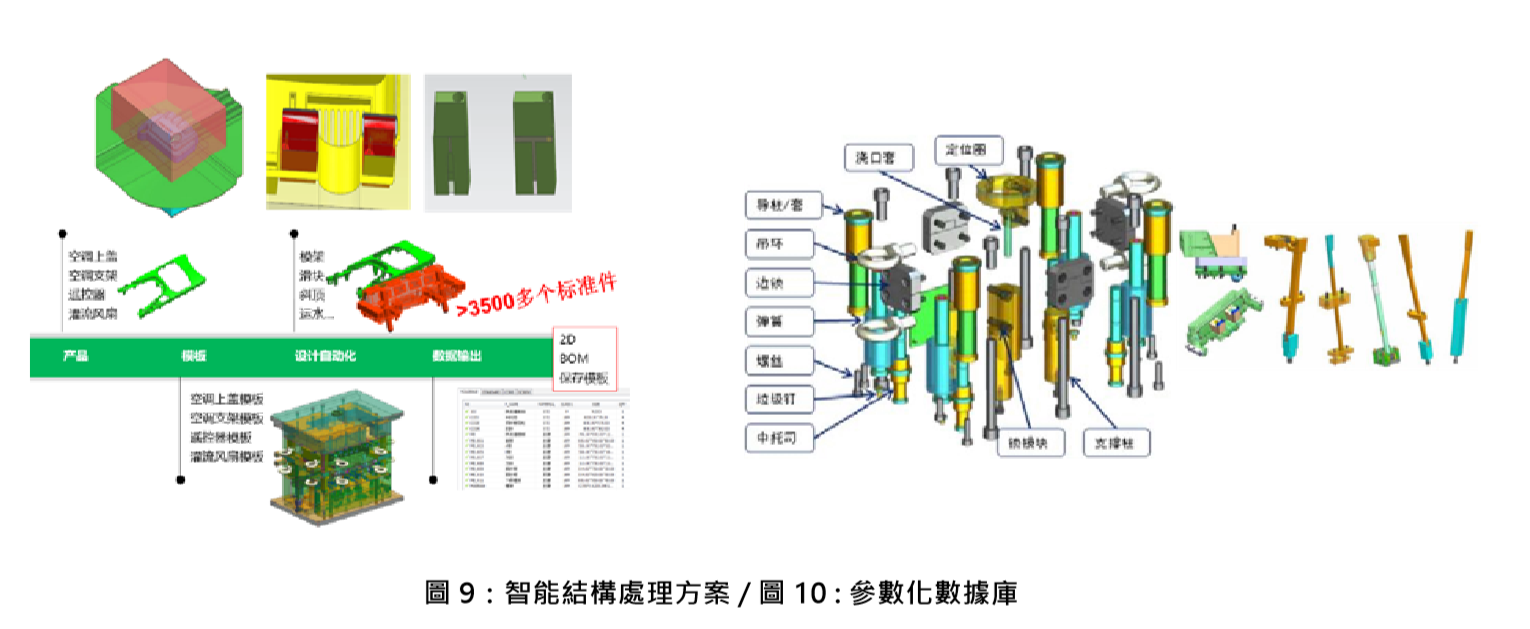

T-MOLD全3D模具設計自動解決方案,是基於市場 需求搭載NX平台的全三維模具設計自動化解決案, 提供從自動產品分析,快速分模、加載模架、加載標 準件、一鍵開腔、一鍵輸出BOM和一鍵出圖一整套 的解決辦法,利用模塊化、標準化、自動化的思路, 簡化模具設計師的建模過程,自動處理統計零件信 息,提高模具設計效率,降低出錯率,節約成本。

十、模管家-如何快速、準確的進行模具估 價與報價

快速準確的報價是獲得生產訂單的第一步,越來越多 的企業實踐表明:報價的準確性和快速性將嚴重影響 公司獲取業務的能力。報價過高,意味著潛在的訂單 向競爭對手流失,從而削減企業的競爭優勢;報價過 低,雖然可能贏得訂單,但是不一定能達成利潤。因 此,快速準確地報價是衡量製造企業競爭實力的一個 重要指標。本文由倍智信息模管家資深顧問團隊,綜 合多家模具企業的估計及報價形式,總結出面向模具 企業快速精準估報價的方法! 在開始介紹方法之前,我們先明確一下估、報價的分工以及原則。模具估價一般是工廠端工程負責人進行 成本的估算,而報價動作是在業務端考慮綜合因素進 行利潤的調整後完成。這樣的結構可以讓模具報價更 準確,權責更好的劃分。

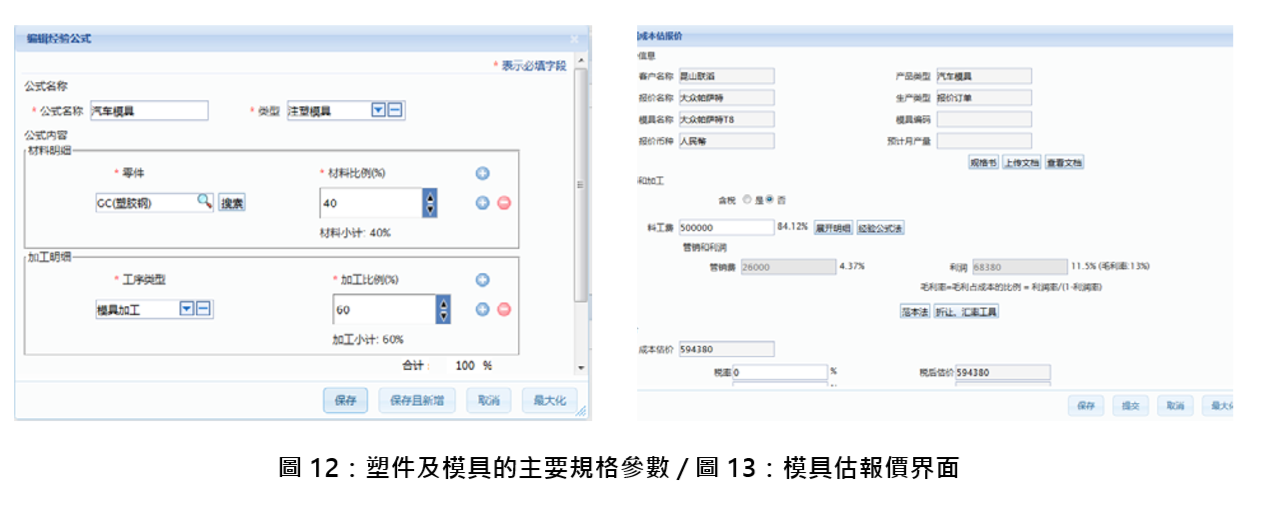

模具的估價辦法 在模具進行估價前,需要先明確一些報價的基本規格 需求,也稱為模具規格書,這樣才能進行更準確的報 價。這些基本需求包括專案信息,成品信息,模具信 息和成型信息。比如專案信息中包含成品產量;成品 信息中需要包含使用的成品材質;模具信息中有保證 模次(模具壽命)和模穴數;成型信息中包括成型機 的噸位等。具體可參考圖1:塑料模具規格書範例。 有了規格書,可以進行模具的估價。模具的估價包括 材料費用、加工費用(包括設計和CAM)和管銷利 潤三部分,經過總結可分為3種估價方法,分別為:

方法一:經驗公式法

利用自己的經驗,進行預估。經驗公式法有幾種方 式,有些老師傅量一下成品尺寸,就可以簡單預估 材料的尺寸,由材料的尺寸、材質和單價計算出材料 費用。如有些模具廠將模具分為大、中、小三種,大 模具的材料费用占30%~35%,中模具的材料费用占20%~30%,小模具的材料費用佔15%~20%。然後根 據模具尺寸和材料單價計算出材料費用,使用材料費 用除以材料所佔百分數,快速估算模具成本。精準一 點的方法是設置更多的參數,比如將成品尺寸、外觀 要求、模具精度、難易度等分別定義為一種參數,當 選擇參數的不同數值時,產生不同的價格。此方法估 價快速,準確性依照經驗的老道與否而有所差異。如 下圖2列舉塑件及模具的主要規格及參數,填入後即 可產生相應的成本。

方法二:歷史範本法

也叫歷史模板法 每次關單後做整理(如:去掉之前重工以及報廢部分 的費用)並存成範本。在下次估價時,搜索以前存取 的相似模板,調取相關信息,然後根據實際的情況在 此基礎上做相應的調整(參見圖3)。此方法適合以 前做過的模具,因為站在前人的經驗基礎上進行估算 成本,估算結果相對快速、準確。

方法三:逐項計算法

拿到一套模具採用逐項展開,分別展開模架(模座)、 模仁(型芯)、五金配件及銅料,然後根據材料的價 格費用進行計算材料費用;加工費用也是按照設計、 機加工、CNC以及放電等工藝展開,根據每種工藝的 單價以及加工的工時數計算加工費用;而管銷、利潤 費用在材料和加工費用的基礎上乘以一個係數,大致 在15%左右。將材料費、加工費和管銷、利潤加在一 起,即可得出模具的價格(參見圖4)。此法相對精準,但是估價時間比較慢。可以藉助一些 CAD軟件,快速拆解主要零件,然後計算成本。此方 法適合之前沒有做過的模具。

方法四:互聯網大數據

大數據、人工智能是近期的熱門話題,大部分也已被 應用到企業中。大數據技術可以對企業的歷史報價信 息進行更歸類、匹配,分析和決策。大數據通過高度 整合的方式,將每次相對獨立的報價信息匯集起來, 打破了原有的信息壁壘,實現了信息化的整合,用戶在報價時候,大數據會匹配報價中的各個環節和參 數,如同類產品的報價明細、同類物料的市場價格, 同類工藝的工時費率等等。這些數據通過人工是無法匹配的,而且無法匹配出同類且最接近當前報價信息 的,通過大數據即可輕鬆實現。而且還能對報價產生 的細節問題,提供相關性的、一對一的解決方案,讓 報價更加精準。在實際應用中,根據具體的情況可以 選擇不同的方法進行估價,也可以同時結合4種方法 進行交叉比對,估算出最合理的模具價格。

模具報價的辦法 模具的估價完成後,知道了模具的成本,為模具報 價提供了一個基礎。模具報價的考慮點除估算的成 本外,還需要根據產品類型、自身產能、市場行情、 客戶心理、競爭對手等狀況做相應的調整;有些企業 採用在成本的基礎上乘以比例係數進行報價。當產能 很滿的時候,可能在成本的基礎上乘以一個利潤係數 來作為報價;在產能不足時,為了讓工廠動起來,根 據成本接單,甚至低於成本價格接單,通過生產產品 來彌補模具成本。另外很多企業都是既有模具廠,也 有成型廠。這種企業會採用以成品報價為主,模具報 價為輔的方式來進行模具報價。即模具作為研發的費 用,只報成本價格,甚至可能犧牲模具來接單,然後採用模具加成品的總價方式來考慮報價,根據客戶需 求成品的數量來綜合計算訂單的利潤。

綜合以上,根據不同的需求選擇不同的估價方法,借助工具和市場的實際狀況,每次做出相應調整進行模 具的報價。然而,最準確的方式是根據接單後製造出 模具的實際成本,才是最準確的依據。但是,靠人工 的方式累計實際成本存在周期長,涉及部門多,收集 不准確的狀況。只有通過大數據才可以解決這麼細 緻、繁冗的過程。有了大數據後,不僅可以累計新模製造成本作為當時報價的檢驗以及經驗的累計,更可以擴展收集到模具量產後的保養、維修部分成本。

統計每次修模的原因,然後用管理的方法進行分析, 建立一套模具的履歷,累計模具開發經驗。有了這種 歷史數據的參考,可以明確模具改善的方向,讓我們的模具越做越精良,成本越來越低。■