■蘇州誠模精密科技有限公司/ 李海

一、前言

NB 上的網孔設計,其目的在於增強散熱或聲音的通透性。而在模具設計時,網孔區域應特別引起重視,因為其流動阻力大,壓力損失高,極容易形成充填短射,需要較高的充填壓力﹔但過高的充填壓力,也容易使其產生毛邊溢料,在模具加工時,此區域就要做相應的預留,使其能夠配合更緊密。無論是出現短射還是毛邊,模具的維修成本都比較高,所以在設計時,澆口位置和流道大小的選擇就相當重要。那麼,怎樣在多種方案中挑選最佳設計,使出現上述不良的機率降至最低呢?CAE 模流分析的產生,為我們的選擇提供更多參考。而模擬網孔流動的準確度能否保証,分析結果是否可信?在模擬網孔流動時,又該注意什麼?本文為網孔模擬分析提供一個實例。

二、案例簡介

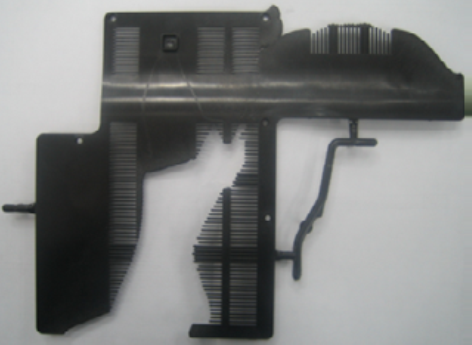

2.1 產品說明此案例為NB 下蓋,如圖1

◆尺寸:261.27*212.55*12.5mm

◆肉厚:1.2mm

圖1: 產品模型

2.2 使用材料

成型材料:PC+20% Mineral

Mitsubishi / BCB992

2.3 成型機台

台中精機350T

螺桿直徑:50mm /最大射速:172mm/s

最大射出壓力:187Mpa /最大射出量:372g

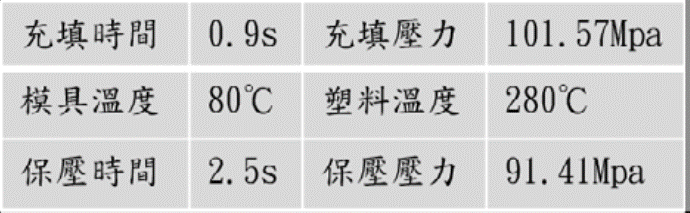

2.4 成型條件(CAE 設置條件) 如圖表1 。

三、問題點

因產品網孔較多, 肉厚為1.2mm ,較薄。成型後,局部網孔易出現毛邊,調機無法解決; 經過3 次變更澆口流道設計,改善仍不明顯。經檢查,模具上網孔區域高度公差為正0.03mm,屬緊密配合。需用CAE模擬流動分析,尋找解決對策。

圖表1: 企業面臨的挑戰;圖表 2:網格修正成型條件

四、模流分析

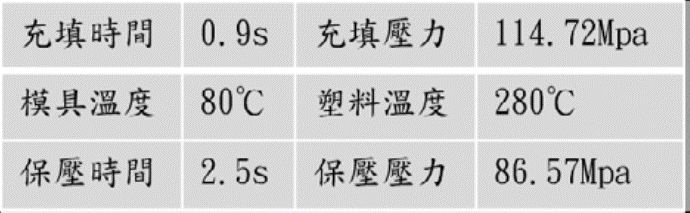

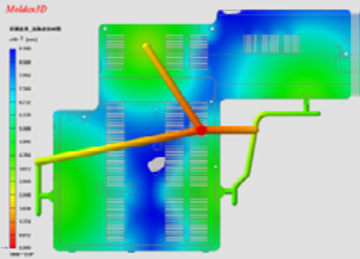

4.1 原始設計

三板模四點進膠(一處針點、三處側澆口)

橫流道尺寸:上7* 下4.88* 高6mm等同於Φ6.73mm 圓形

針點進膠點尺寸:a:Φ1mm

側澆口進膠點尺寸: c:7*1mm/b:8*1mm /d:6*1mm

圖2: 原始設計

4.2 情景重現(依據成型短射,修正網格)

◆網孔區域影響流動原因在於模壁對塑膠流動產生的摩擦阻力,從而導致流動性下降;另外,網孔區域與模壁接觸面積增大,散熱加快,易產生冷料,降低料溫,粘度上升。

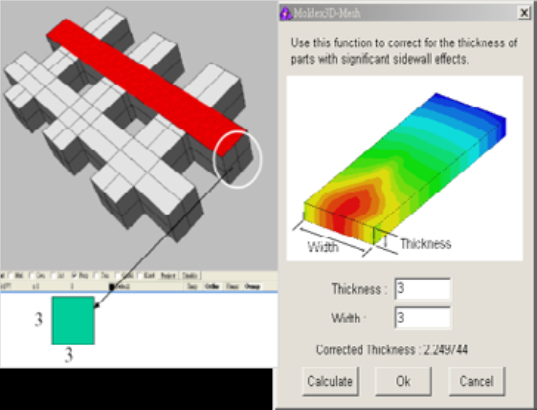

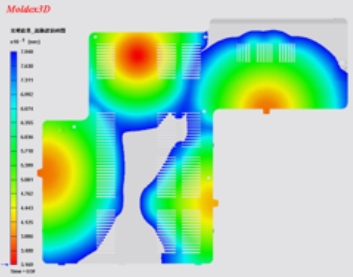

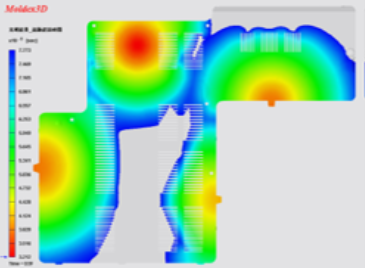

◆網孔處肉厚設定不能直接定義量測厚度,需要用到等效設定( 如圖3); 通過等效設定後的模擬分析結果(圖4)與實際成型短射(圖5 )對比,相似度為70% ﹔在等效設定後,再將肉後減少0.15mm 模擬分析(圖6)與實際樣品相似度為90% ,所以,肉厚修正是必要的。

◆ 修正網格後,成型條件如圖表2

4.3 原因分析

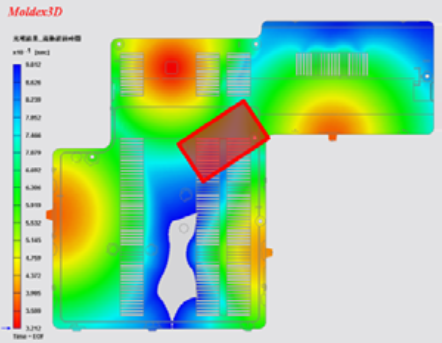

產品(如圖7)紅圈中網孔處是易產生毛邊的區域,其原因:

◆流動不平衡. 後充填處需要持續加壓,先充填處已進入保壓狀態。

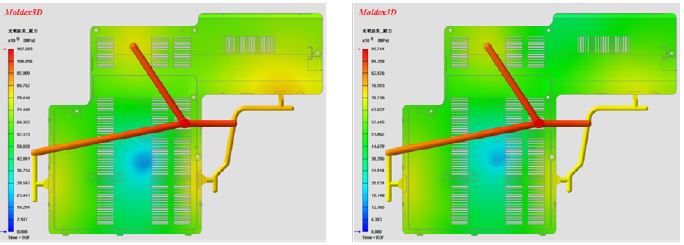

◆壓力集中. 毛邊處為a、c、d 三澆口結合交匯處,易產生壓力過剩現象( 如圖8)。

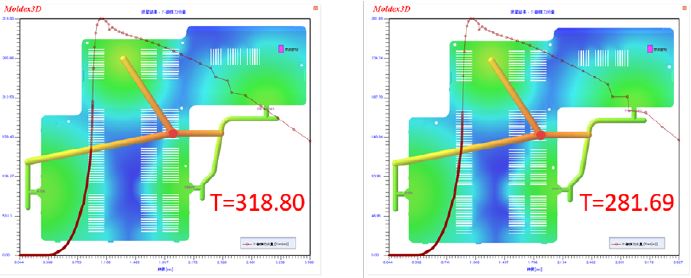

◆需求鎖模力過大( 如圖9)。

4.4 修改對策

針對上述可能造成網孔毛邊的原因,制定相應對策:

◆變更澆口大小及位置,達到流動平衡

◆移動澆口位置,解決壓力集中現象

◆建議客戶更改網孔結構

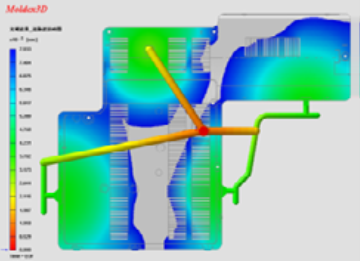

方案一:

◆ b 處澆口向下移動14mm, 由8mm 寬加大至

12mm;

◆ c 處澆口由7mm 寬加大至12mm

◆ d 處澆口向右移動35mm

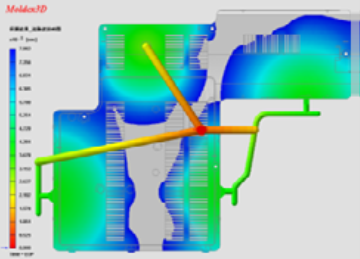

方案二:

◆ 在方案一變更基礎上, 將圈中盲孔區域肉厚由

0.6mm 加膠至0.9mm

4.5 模流分析改善對比

◆成型條件(CAE 設置條件)

圖 3:等效肉厚設定;圖4:原始模擬分析

圖5:實際試模短射/ 圖6:網格修正分析/ 圖7:流動波前95%

五、結論

在運用CAE 模擬網孔流動前,定義其肉厚非常關鍵,一般需要在等效肉厚基礎上再減少15% 的厚度, 以此表現出網孔充填困難的特徵﹔正確的輸入模型,是CAE 模擬的基礎,也是達到真實模擬效果的首要條件。而CAE 模流分析模型建構中,無法建構毛邊的模型,只能藉助模擬分析流動波前、壓力、鎖模力等資料綜合研判,提前預測最可能出現毛邊的區域,並且通過模擬分析找到最行之有效的解決方案。真確運用CAE模擬分析,能避免因重複修改和多次試模造成不必要的成本浪費。■

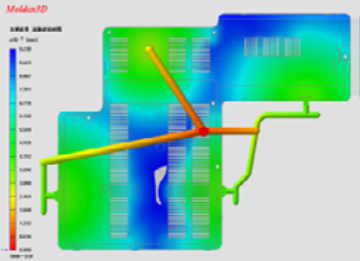

圖 13:方案一流動波前85%/ 方案二流動波前85%/ 方案一流動波前99%/ 方案二流動波前99%

◆充填壓力

圖 14:方案一充填壓力/ 圖 15:方案二充填壓力

圖 16:方案一鎖模力/ 圖17:方案二鎖模力