■資料來源:榮格媒體

前言

在持續提高生產線產量的不懈努力背後,是對競爭優勢的追求和成本壓力的不斷增長。實現產量不斷增長的目標的關鍵是多腔模具設計,它可以通過諸如疊模和立方體模具來實現。即使在輸入條件波動的情況下,也能通過依靠智能控制系統獲得始終如一的高產品質量,從而滿足工藝,尤其是多腔成型工藝日益提高的需求。多腔模具的一項基本要求,是各個模腔必須生產出質量相同的部件,但這一目標並不是總能夠輕易實現,特別是對於高端模塑件,更是如此。因為隨著模腔數量的增加,對工藝和模具的要求也越來越高。所有模腔應同時填充,這一點至關重要,因為模具填充不均衡會導致部件質量的不可控,即便是同一次射出中亦是如此。可能出現的後果包括部件重量不一、尺寸和強度波動、填充過度或不足、表面差異以及翹曲等。採用常規方法控制工藝十分費力,當出現不希望發生的過程變化時,可能需要耗費相當長的時間才能進行補救。如果統計分析採用的是隨機抽樣而非逐批逐件檢驗的方式,則往往無法檢出不良品。

在平衡原則上的部分分歧

在這種情況下,必須明確規定均一平衡的含義,因為即使專家也必須不斷從不同的假設出發,而其中一些假設是錯誤的。當所有模腔同時填充相同體積的成型物料時,多腔模具就會達到平衡。只有這樣,轉換點才能同樣適用於所有模腔,而非僅僅是其中幾個。通過讀取安裝在流動路徑末端模具壁上的熱傳感器上的讀數,能可靠、有效地指示該轉換點,並通過溫度的升降檢測流體前端到達的位置(例如,溫度下降發生在LSR 的情況下)。

由於使用了傳感器,因而無需進行精細填充研究,而對於極小的部件來說,精細填充研究根本是不可能的。這些研究主要是為了進行抽樣和處理嚴重問題。這裡的關鍵點在於檢測發生於填充階段。相反,使用壓力傳感器監測模腔中的壓力閾值則僅利用壓縮階段,因此是發生在成型配混料停止流動後的某個時間點。

直到幾年前,對於模塑件質量相關問題的研究還一直聚焦於模腔壓力,但現在人們已經知道,成型是一個由PVT 特性綜合描述的多維過程,取決於多個參數。因此,在理論上增加了一個可實際應用的質量維度。例如,如果溫度和粘度發生變化,相同的模腔壓力並不會自動轉換為相同的填充量。由於材料、材料配混、環境條件以及機筒、分流道、噴嘴和模具中溫度控制的波動,這種情況會始終存在。

Priamus System Technologies 是Barnes Group Suisse Industries LLC 的一家分公司, 以多模腔熱流道模具和其它過程控制自動平衡的先行者而著稱。自2001 年以來,這家總部位於瑞士沙夫豪森(Schaffhausen)的公司一直在使用內置了模腔溫度傳感器的系統,以自動進行流體前端的檢測。在此期間,公司因為在市場上擁有眾多運行系統得以積累了豐富的技術經驗。根據其經驗,對於要求較高的部件,壓縮階段的模腔壓力閾值不利於實現良好的平衡。

用於生產ESP 外殼蓋的“質量均衡器”系統 (©Priamus)

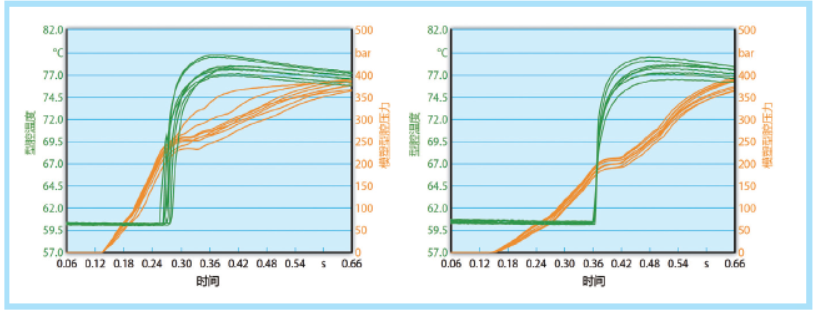

壓力增加表現為不同閾值的時間偏移,而填充階段的溫度升高則通過一種最小而清晰的平衡時間偏移得以表徵(圖1)。作為平衡基礎的壓力閾值仍無法準確選取,因此平衡本身也無法確定。對比之下,根據定制開發的算法檢測結果顯示,大量的填充研究表明,模具填充過程中的溫度升高與填充程度和部件重量相關。

疊模的實際應用

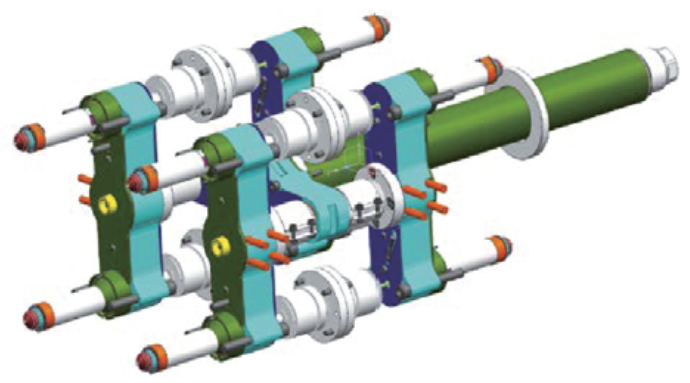

在德國施瓦格恩(Schwaigern) 的Walter Söhner GmbH & Co. KG,一隻用於製造ES(電子穩定程序)外殼蓋(採用PBT-GF30 材質)的模具,被用來對與疊模相關的具體問題進行了初步研究(圖2)。該模具每個成型面只有四個模腔,但對研究不同的控制策略仍然有用。集成到模具中的熱流道系統由來自德國巴林根(Bahlingen)的Otto Männer GmbH 提供(圖

3),這是一家專門生產多模腔模具的公司,包括多模腔疊模。

疊模遠優於分模線模具,因為它們能在設備佔地面積幾乎相同的情況下,達到幾乎兩倍的產出。這意味著單位成本可以大幅降低。然而,其中心部位的機械結構存在潛在弱點,可能導致單次注射部件質量的波動以及磨損的增加。由於中心部位通常剛性不是很強,且不能得到模板支撐,可能會在合模力和注射壓力的影響下變形。加之工藝影響,會導致模具填充不均。新的“質量均衡器”系統是Priamus 的FillControl H自動熱流道均衡器的入門級版本,已被用於試驗,以初步了解對疊模的影響,並證明該系統的實用性。質量平衡器是一個用戶友好型多模腔熱流道模具平衡控制系統。作為質量監視器這一新系列的首個系統,該產品極為重視集成的聯網(IOT)選項,以便將真實的質量數據進行聯網。

圖1: 無論是在不平衡狀態(左)還是在平衡狀態(右)下,不同壓力水平的型腔壓力信號之間的時間偏移都不同,而平衡狀態下溫度上升時幾乎不存在時間偏移(來源:©Priamus)

圖1: 無論是在不平衡狀態(左)還是在平衡狀態(右)下,不同壓力水平的型腔壓力信號之間的時間偏移都不同,而平衡狀態下溫度上升時幾乎不存在時間偏移(來源:©Priamus)

圖2:疊模內部視圖。機架和疊模熱流道引導管道清晰可見(©Priamus)

圖3:Männer 生產的8 個分流道的熱流道系統,用於帶襯套、分流道和噴嘴的疊模(© Walter Söhner)

自動熱流道平衡的更細微之處

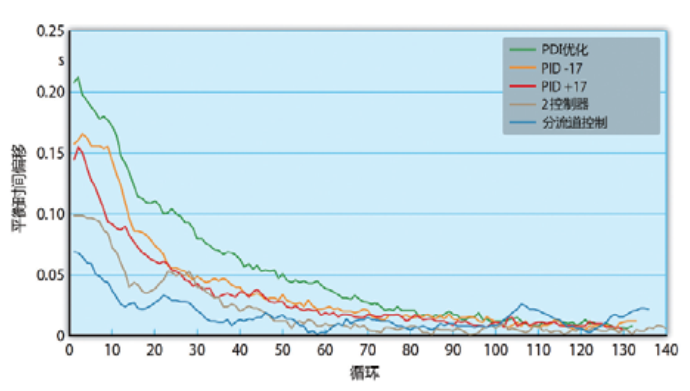

為確定熱流道控制器的適用性,人們開始了一系列試驗,以驗證和優化G24 熱流道控制器的PID 控制器(製造商:德國Wiesbaden 的Gammaflux Controls GmbH)。 PID 控制器的反應對控制噴嘴和分流道溫度、確保自動熱流道平衡正常工作起著決定性作用。因此,建議提前對其進行優化(圖4)。如果忽略這一點,加熱區的響應就會太慢或過快,從而導致部件性能下降,甚至在靜態應用中也是如此。在動態應用中,由於噴嘴溫度需要不斷變化以補償過程中的波動,因而優化顯得更為重要。具有一條分型線的標準模具通常使用控制器來平衡多腔熱流道模具。當熔體到達位於流動路徑末端每個模腔壁上的溫度傳感器的位置時,其溫度被檢測出來。計算平衡時間偏差,然後根據特殊算法改變熱流道噴嘴的溫度,以自動平衡模具填充。

圖4:採用不同的PID 參數設置和控制策略進行平衡。圖中顯示了基於自動確定的各型腔溫昇平衡時間偏移的熱流道平衡的時間變化。趨勢圖顯示了各種設置的慣性,最小偏差表示最佳平衡(來源:Priamus)

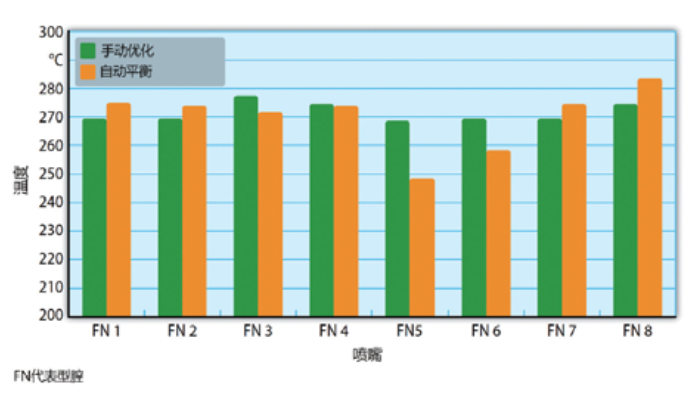

圖5:根據記錄,手動可達到0.1 秒的平衡時間偏移優化,而通過自動平衡則能實現了0.01 秒的時間偏移優化。為了達到最佳平衡,必須相應地調整噴嘴溫度(來源:Priamus)

平衡分為兩個階段。第一階段是將模具從非平衡狀態轉換為平衡狀態,而第二階段是不論過程如何波動,均將平衡保持在最佳值。工程師所採用的主觀方法,則是通過觀察模塑件的填充水平進行填充研究,然後利用自身經驗手動調整噴嘴溫度,兩者形成了對比。無論如何,不改變已驗證的質量參數就在生產過程中進行人工干預是不可能的。

不同的控制策略

因此,在第一次試驗中,一個控制器被用於同時平衡兩個分型面上的所有模腔。為了建立基準,採用手動方式對噴嘴溫度進行調節;這產生了約0.1 秒的平衡時間偏移。在疊模第一面和第二面的模腔之間,人們並未發現明顯的填充時間偏移。通過自動平衡,將填充時間偏移穩定控制在最小值(< 0.01 s),將噴嘴溫度調整到材料的允許加工極限內。此外,模塑件的所有試驗參數如平整度、長度和寬度,都要具有相同的精度。

結論

這些試驗是已計劃好的多模腔模具後續試驗的基礎。對於多模腔模具,中心部位剛度低是一個更為重要的問題。由於精密產品用模具有大幅度降低成本的潛力,並且能在穩健的工藝中取得很高的生產效率,因此在醫療與製藥行業以及包裝行業的需求不斷增長。憑藉諸如目前Priamus 所提供的即可生產型自動熱流道平衡控制系統,未來採用多模腔疊模或立方體模俱生產會變得很簡單。僅僅在幾年前,在這種情況下只會考慮更為保守、成本卻更高、模具更小的替代方法。如果新技術與智能模具概念的結合運用是有備而來,成功也將順理成章。■