■思渤科技 / 曾家麟 博士 Ben Tseng

【輕量化解決方案】

模具與機構設計之輕量化是零組件研發的重要指標之一,過去許多CAE 軟件利用其成熟的參數化功能來分析許多組不同結構變化的影響,經常是耗日費時,尤其當模形變化種類繁多且複雜時,會需要強大的電腦硬件支持這些參數化的仿真工作。因此,ANSYS 基於解決上述客戶輕量化的需求,將拓撲技術結合ANSYS 本身強大的多物理場仿真,如傳熱、流體、結構與電磁等,用於計算各種不同拓撲優化後,通過自動生成予以滿足工程上最佳化的機構。它可用於符合工程設計中 ( 如結構特徵、機構強度等 ) 節省材料與降低成本的產品需求。拓撲優化旨在屏除某些經驗常態之人為限制的理想化設計,通過ANSYS 拓撲的功能,並結合ANSYS 結構或流體等模擬來實現結構上的優化設計。例如厚度,半徑尺寸,網孔分佈網數量等。利用原始部件( 原型或經驗幾何等) 找到最符合客戶設定目標的組合。拓撲自動化可使軟體選擇計算所有可能的排列組合,並分析出可達到客戶目標的最佳組合。與傳統參數分析的優化差異在於拓撲優化可突破僅改變施加參數的限制,可囊括其他可能的參數變化。生成的形狀不受原始幾何體的約束,將可大幅地實現最佳化結構設計,如輕量化等。

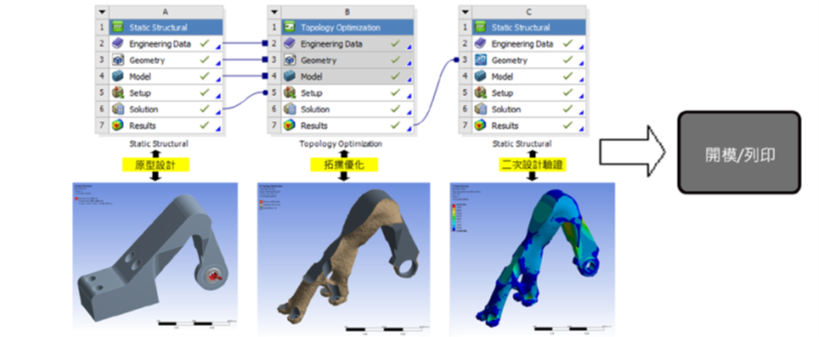

【拓撲優化過程】

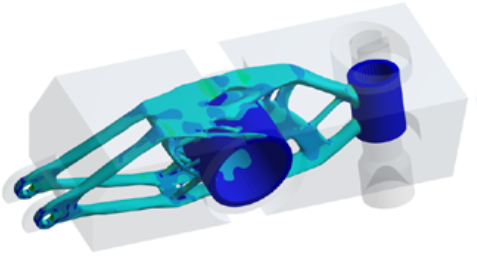

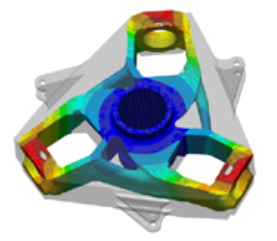

拓撲優化是一種基於求解器的優化方法,也就是針對求解器結果進行優化,提供客戶一個基於經驗膜性後的最佳結果。分析開始於一個基礎模型( 可以是粗糙模型,也可以是基於經驗的模型) 搭配所欲的載荷條件、結構模型或拘束設置/ 裝配等,描述零件的結構物理特性,搭配ANSYS 多物理場可以進行熱傳、流體與結構之行為、同時包含模具模流製程等拓撲分析。運算中它會跟據所輸入的物理模式、材料選用及結構模型等,從中刪除材料初步設計來進行客戶指標性的優化。幾個簡單的例子如機構支撐架及旋轉軸承強度/ 輕量化拓撲優化,如圖1.1 及圖1.2。

優化是利用模型的網格作為可變參數。 ANSYS 拓撲求解器可計算模型中每個元素的拘束要求以及它對整體解決方案的影響變化。元素進行可被“刪除”優化來調整符合客戶目標,最終可快速從數百個至上千個變化條件中,取樣出符合客戶需求的結果,做為最終模型。

【ANSYS 拓撲優化技術】

未經拓撲優化的產品,其裝配體中的每個部件都會有多餘的重量與非最佳的結構設計。額外的重量意味著要使用多

餘的材料,運動部件上要承受更高的載荷,風險將提高,且能源效率會降低、部件的運輸成本也會增加。憑藉拓撲優化技術,ANSYS Mechanical / CFD 現在可幫助用戶針對任何產品設計出輕巧耐用的結構體。使用者可方便地定義目標方向,並應用各種拓撲控制邏輯,確保滿足製造要求,最小的材料厚度/ 重量,並可自定義排除區域,達成輕量化、 節省成本、高效率、更強壯等產品需求。傳統的設計過程不能充分利用新的製造方式,例如增材製造,而這些新製造方法可消除設計上的約束並啟發出眾多的創意,因此需要採取不同的方法加以設計。拓撲優化技術允許用戶指定材料體積上的支撐點和載荷點位置,並讓軟體找出最佳形狀。使用者可方便地執行結構的輕量化,提取 CAD 形狀,并快速驗證最優設計。另外,用戶還可模擬與空間相關的各種材料,例如復合材料部件、3D列印元件以及骨骼和組織等,從而獲得更精確結果。

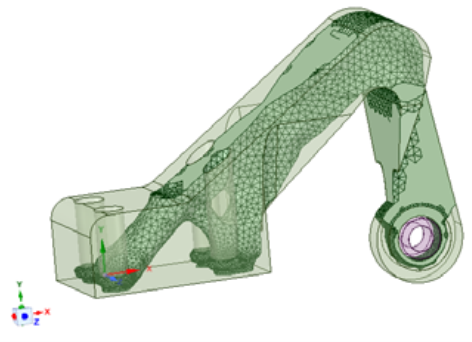

【軸承支架拓撲優化實例】

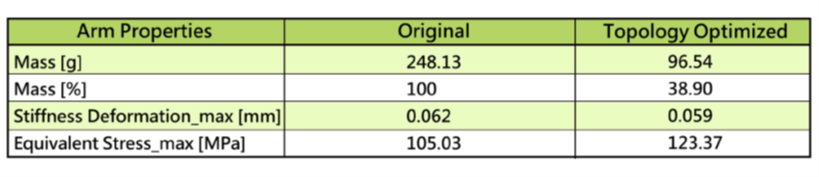

主軸承座優化後取代了原有設計方案,並實現了結構創新設計。優化後的結構達減重至 39%。拓撲優化

設計流程:

1.ANSYS Mechanical 進行原型結構的第一步分析。

2.ANSYS Topology Optimization 讀入 ANSYS

Mechanical 第一步原型結果進行拓撲優化。

3.ANSYS Mechanical 進行拓撲優化後的二次驗證,完成。

【總結】

ANSYS 拓撲優化使設計師和分析師能夠參與其中。通過優化,可充分利用 3D 打印提供的快速驗證功能,零件和產品的設計將完全不受經驗的約束。同時達到減輕重量及降低成本效益,並仍可確保零件和產品可靠度,及縮短設計的時程。■