■ Sodick

1.前言

近年、很多工業製品、積極地通過表面改質技術進行表面形狀的高機能化。本公司、為滿足研磨工序完全機械化的需求,2003 年開發了電子束加工裝置、為精加工表面品質的均一化和作業時間的縮短做出貢獻。本文介紹用電子束加工裝置對塑膠模具・鍛造模具進行表面改質的最新實例。

2.電子束加工裝置的構成和特徵

現在、本公司電子束PIKA 面加工裝置EBM「PF 系列(PF100S/PF300S)」已上市銷售。

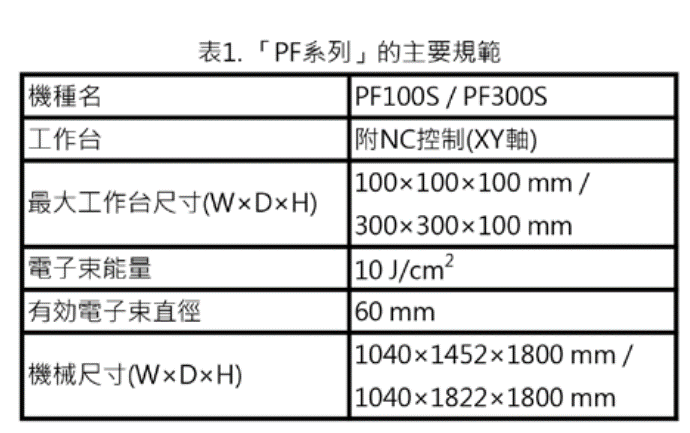

圖1 是「PF300S」的外觀、表1 是PF 系列的主要規範。PF 系列、最大特徴是能產生大面積・高能量的脈衝狀電子束、照射到工件上面、通過表層熔融、急熱・急冷、降低表面粗糙度・進行表面改質。經電子束照射後表面改質的主要效果,具有提升耐腐蝕性・耐氧化性・撥水性・脫模性等、不會降低形狀精度、實現均勻光滑的表面改質。工作台用NC 裝置來控禦、在工件移動・固定的同時、電子束能夠均勻地照射其整個頂面。

PF 系列、搭載「EEE(Explosive Electron Emission)」方式的電子槍從而能瞬間產生高能量、使工件的表面溫度迅速上升。

電子束照射的順序、最初是在設置工件真空腔內註入氬氣、真空度維持0.05Pa 程度。之後、匯聚線圈中通入脈衝電流、利用腔內的偶存電子發生電漿。得到充分電漿後、當向陰極施加高電壓時,電子爆炸性地產生・加速。這時、電子通過電子槍周圍的磁場、洛倫茲力形成螺旋狀軌道。到達工件時不光是上面,側面方向也巻入而照射到、3 次元形狀也可一樣改質。可通過一次照射進行表面改質的加工高度約為15mm。

在一個工程中有電子束照射不到的形狀的工件、可以通過改變工件的擺放,以便完成從上方的照射。工件上的一部分不需要改質時、可利用透明膠帶來塗裝處理、可簡單迴避電子束的直接照射、一個工序中可區分有無照射的部分。

照射時電子束直徑約60mm、最高峰電流達20kA 、可短時間實現大面積加工。當電子晶粒接觸金屬表面時,電子束能量轉換成熱能、這個現像不是去除處理、不會損害工件的形狀精度。電子束照射程序、可以在操作面板的「PF 助功機能」中作成、工件的材質・尺寸以對話方式選擇、電子束條件或照射方式也容易決定。斷面上面約3μm 是高濃度Cr 熔融層、下面是不受改質影響的原有金屬組織。 SKD61 含有的Cr 經電子束照射的急熱・急冷效果結構組織細微化、而析出至表面、形成表面改質層。電子束照射的能量、照射回數決定表面改質層的厚度通常的條件可到達3 〜 5μm 程度。表面改質層隨金屬材質含有成分而變化、例如超硬合金素材、含有的碳化鎢晶粒微細化、形成鈷均勻分佈層。

本公司PF 系列的電子束照射時間、使用到微秒級的領域、積極地利用熱傳輸、金屬表面瞬間熔融・蒸散。從此、鈦等熱傳導率低的金屬表面熱源容易蓄積、容易鏡面化。相反、銅等的熱傳導率很高的金屬、能量瞬間擴散、表面狀態的變化很難發生。

模具所用的材料、根據使用目的或用途加入各種添加物、持有特殊的物理特性、通常以最終的使用目的進行選材。但是在應用電子束照射的前提下、重新考量優先度、考慮親和性或特性的選料、可以顯著降低成本和賦予高附加價值。

3.1 設計面形狀的表面改質

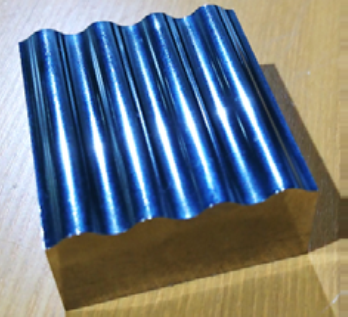

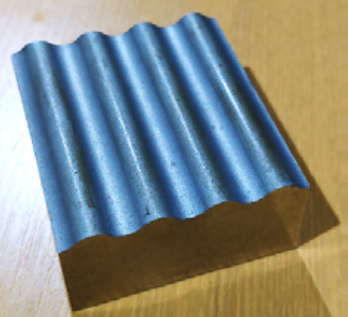

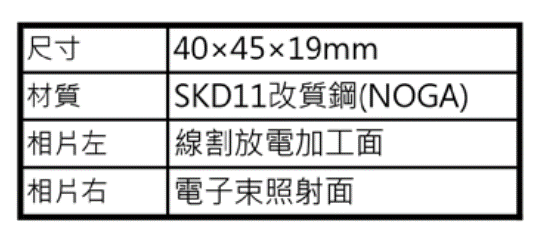

圖3、展示線割放電加工後、經電子束照射的SKD11改質鋼加工樣品。電子束的照射面整體均勻改質、而得到高品位的面質。表面粗糙度、電子束照射的前後從Ra2.5μm 提升到Ra0.5μm。電子束照射時間包含抽真空時間合計14 分鐘。這種3 次元形狀、設計構想的塑膠模具或反射器模具經常見得到、手動研磨法去完成容易發生形狀變化、作業效率・品質是依作業者的技能・経験及研磨時間。電子束加工裝置、以對話方式設定最佳照射條件和NC 控制工作台移動・固定是主要準備步驟、照射後的形狀變化控制在最小、誰都能簡單操作短時間穩定地完成大面積的表面改質。

3.2 用表面改質模具進行射出成形的効果

電子束照射的模具表面改質、表面粗糙度向上和研磨時間縮短以外、還有抑制模具沉積和金屬腐蝕發生的效果。用樹脂模具、一個手工研磨、另一個電子束照射表面改質後進行射出成形。圖4 上部、顯示射出成形5 萬模次後的各自的表面。手工研磨面、射出成形數万次反復後、套匣的縫和模槽的角落有模具沉積、對於成形品、發生短射或形狀轉移不良等故障。另外,由於PVC 等樹脂產生的揮發性・腐蝕性氣體的影響,會發生金屬腐蝕、會在模具表面上形成不均的凹凸。然而、電子束照射面的話沒有發現模具沉積、保持良好面質和脫模性、無需頻繁地模具清掃、維修性向上。流路內排出空氣的氣孔部 ( 圖4 下部)、比較手工研磨面,電子束照射面污染物和瓦斯燒焦較少、改質可以得到高機能化。

2019

2019

4.1 熱裂紋的伸展抑制効果

提高模具硬度・壽命向上的代表手法、可以提到氮化處理。氮化處理是從鋼材表面擴散侵入的氮氣與金屬元素結合,形成金屬氮化物層、材料表面的耐磨耗性、耐疲勞性、耐腐蝕性、耐熱性向上的技術被周知。而且,在表面改質技術中,其加工溫度低、與正常淬火相比失真低。但是、伴隨模具溫度急激變化的熱鍛中、熱疲勞和表面的氧化使熱裂紋容易產生・伸展、與冷鍛相比模具壽命比較短。然而、電子束照射的表面改質、可發揮抑制熱裂紋伸展的效果。

圖5 是SKD61 在各種氮化處理、電子束照射、以及電子束照射和氣體氮化實施複合處理的熱裂紋狀況、分別以每個深度和裂縫數量的圖表化。在通常的各種氮化處理中、能發現表面附近的熱裂紋數很多、很深部分有裂紋的發生。電子束及復合處理的情況、裂紋控制在表面10μm 以內的深度、數量與只有氮化處理相比,最大獲得了降低90%的顯著效果。這是因為通過

電子束照射改質的效果帶來結構微細化、SKD61 中的Cr 析出到表面層、耐氧化特性的向上、熱裂紋的進行受到抑制。電子束照射進行表面改質、用於模具溫度快速變化的壓鑄模具和熱鍛模具、可以預期改善模具壽命的效果。

4.2 通過極淺硫氮化處理的增效效應改善模具壽命

電子束照射和極淺硫氮化處理一起並用、我們介紹進一步實現模具壽命改善的實例。在這事例中、為有效地和電子束照射之間產生增效效應、對於工件厚度形成只有1μm 的極淺硫膜層、同時鄰近硫化膜層形成氮和硫擴散層進行硫氮化。以下、這個處理稱為「極淺

硫氮化處理」。

從上面按順序、Fe 的氮化物層、由Fe・Cr 組成的氮化物和硫化物層、氮素的擴散層、共25μm 左右的影響層。硫氮化處理、具有氮化處理同様的耐磨耗性・

耐疲勞性・耐腐蝕性向上、並且硫化層的形成使其具有潤滑功能的特徵。適用於熱鍛模具、由於作用在氮化層上的殘餘應力易容易發生熱裂紋、其可能使整個氮化物層從模具表面脫落。當保有表面改質層時耐衝擊性強、耐久性可向上、當模具長時間連續使用時、在某個時候表面層迅速消失、模具表面發生部分脫離和、曲部位・角部位缺損。為了改善現狀,作為前工程、熱鍛模具的表面上電子束照射後、施展極淺硫氮化處理。圖7 是斷面圖所示。通過硫氮化處理沒有形成一般的氮化物層和硫化物層、其中氮和硫均勻分散和滲透形成特殊狀態。另外,最上層是極薄的硫化層膜厚度為1μm、可以獲得均勻且光滑的表面層。這些實用於熱鍛模具以測試模具壽命。與一般氮化處理(氣體共滲氮化)相比、在電子束照射後經過超淺硫氮化處理的模具、模具壽命提高約3.5 倍、還證實減少了脫模時的「咬住」現象。此外、用於超淺硫氮化處理的模具將模具壽命提高了約2.4 倍、這是充分發揮電子束照射和超淺硫氮化處理的增效效應的實例。

總結

最近、開發了各種表面改質技術和塗層技術、對工業產品表面功能的要求越來越高。最初「PF 系列」、雖然一直以「拋光技術」為主要的應用目標、結合表面改質技術的增效效應提高模具質量、金屬・非金屬材料在模具以外的部品的應用事例也有增加。今後我們將儘早察知基於表面性狀的機能化需求、以促進研究和開發擴大電子束加工裝置的應用領域。■