■ Moldex3D/ 林秀春

第24 招、【智慧射出篇】- 產品故事說明

成品尺寸:長300,寬300( 單位mm)

成品厚度:平均厚度1.0~3.0(mm)

澆道系統:冷澆道, 塑膠材料: ABS

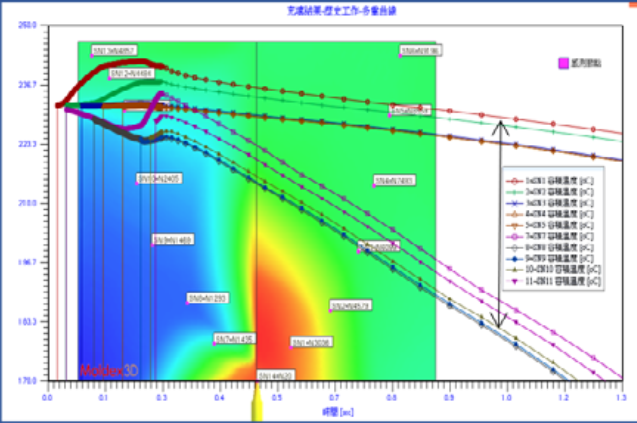

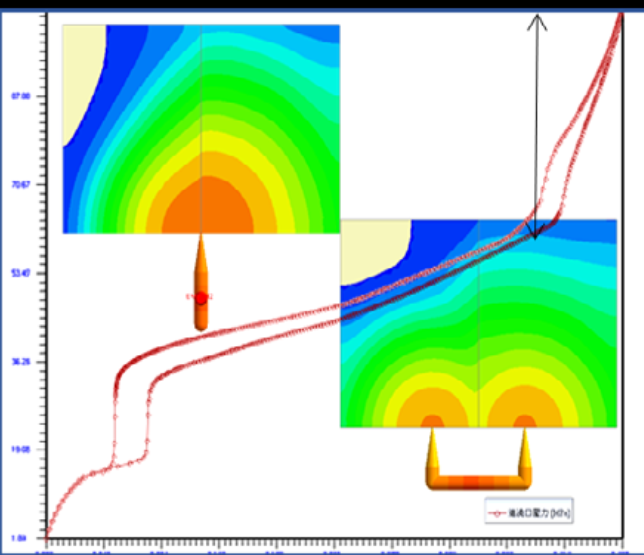

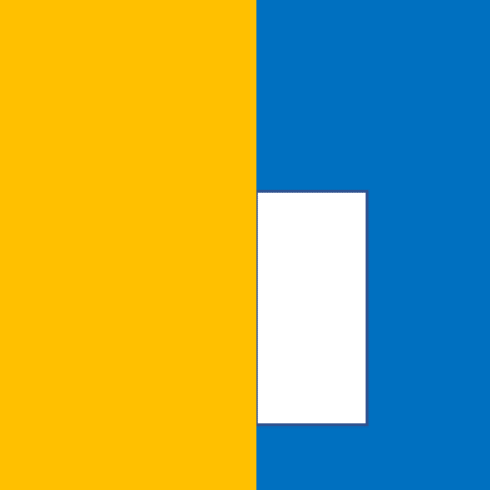

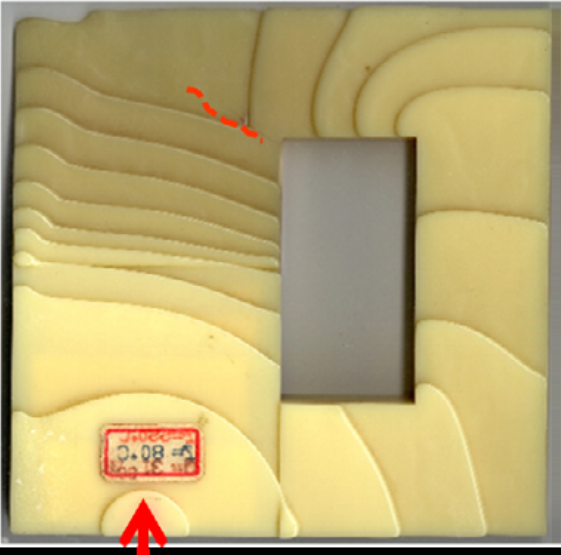

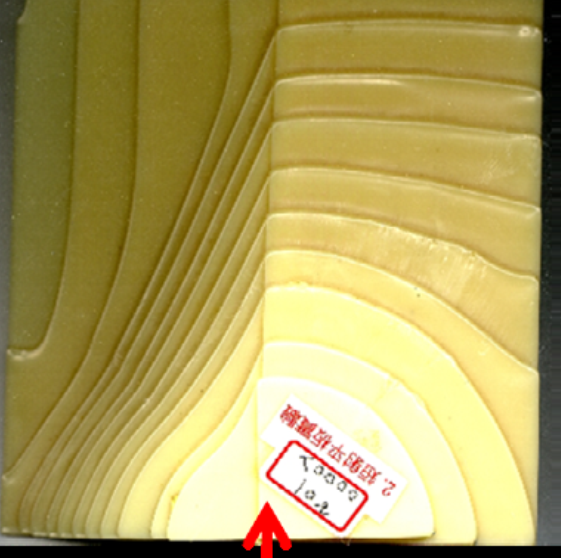

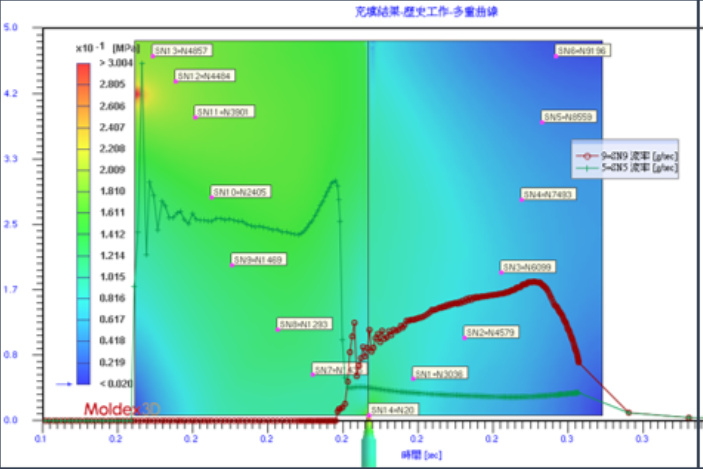

分析焦點:如( 圖1) 在厚薄區域放入數個感測節點,由曲線圖中得知溫度(Y 軸) 隨著射出時間(X 軸) 歷程觀看溫度下降的變化,可以看到溫差至少在50 度C 左右,這是厚度設計所造成的溫度差異。如( 圖2) 在射出快結束時壓力會竄升快速,由曲線圖中得知壓力(Y 軸) 射出時間(X 軸) 歷程觀看壓力上升的變化,可以看到壓力會竄升快速約40 %,這是厚度設計所造成的流動不平衡影響壓力上升的結果。 ( 圖3-4),黃色與藍色厚度比值為1:2, 肉厚有差異的塑件肉厚分佈以及短射實驗照片。

( 圖5),由於厚度差異造成的流動阻力差異,雖油黃色區域先進料但發現塑料偏向藍色區流動; 而在黃色薄邊區域產生遲滯現象,因此影響到縫合線( 上下兩股熔膠交會處) 的位置。 ( 圖6) 不同肉厚塑件的短射實驗及模流分析結果,中間進料但是流動差異仍大,顯示肉厚對流動阻力以及流向的影響。塑料在藍色肉厚處的流動比黃色肉薄處流動為領先。 ( 圖5,6) 的流動末端均在薄肉黃色區域。

結果說明

由於產品厚度的差異,使流動阻力與冷卻速率產生差異,造成在塑件中塑料會傾向較厚( 阻力較小,溫度較高) 的區域流動,造成領先- 落後流動(Lead-Lag Flow)或流動轉向(Flow Deflection) 的情形,造成產品產生包封及縫合線與應力過大等問題。以流動波前分佈及動畫分析不同肉厚設計對流動過程的影響。以溫度分佈顯示在不同肉厚區域的散熱情形,評估肉厚是否過薄造成遲滯流動及短射問題。■

圖1:溫度的判斷;圖2:壓力的判斷

圖3:黃色與藍色厚度比值為1:2;圖4:黃色與藍色厚度比值為1:2

圖5:箭頭為進澆位置,塑件肉厚分佈以及短射實驗照片圖6:箭頭為進澆位置,塑件肉厚分佈以及短射實驗照片

圖7:應力隨著時間的變化差異相當大