■東莞維斯德軟件科技/ 熊琦

前言

模具行業自動化已經上升到一定的階段,特別是加工自動化,幾乎所有的自動化方案公司都在做一件事,那就是加工自動化,大企業和小工廠都在使用自動化設備以及方案。加工效率也顯著提高,加工質量穩定,但是模具設計部分一直苦於沒有好的解決方案,還是完全靠工程師操作軟件繪製,模具設計智能程度低。模具整個週期包括從模具設計,模具工藝安排,模具材料採購,模具加工與委外,模具組裝和試模等環節。市場的快速變化和競爭加劇要求模具企業有更高的效率,各個環節都需要精益管理時間。模具設計是整個環節的源頭,是重中之重。所有工藝環節都是通過設計獲取數據,設計不規範和標準,後期ERP 不能實現自動排產,MES 不能實現自動化加工,其他工藝也是一樣阻塞。根據多年經驗總結以下幾點。

總結產品特性,歸納產品結構

要實現模具設計智能化,最理想的辦法就是從產品端就規範數據,利用統一的軟件,通過參數化繪製產品,再通過數據分析,快速的計算出產品合理的分型面以及倒扣位置和大小,但是大部分模具公司都不是產品設計源頭,而且產品設計與模具設計軟件不統一,導致兩個部門之間數據很難無縫對接。目前軟件和硬件綜合考慮,初步實現半自動設計是完全可以的。在NX 基礎上利用系統方案,結構簡單的產品可以自動分析,自動創建模仁結構部分,複雜的產品實現人與軟件結合的方式也就是半自動,軟件提供數據給人來判斷結果。結構設計工程師可以自由發揮,並且實現單個圖檔設計,提供自動分析倒扣,自動創建型芯型腔,自動設置圖層/ 顏色管理,自動補破空,自動切鑲針/鑲件並生成掛台,自動創建流道和水路,自動判斷干涉等功能。

建立共識數據庫,模塊化設計

數據庫管理涉及到的需要配合的東西也很多,包括硬件、軟件、備份系統、操作人員、數據庫開發與維護人員等等,是需要一點功夫的。需要根據自己企業的實際情況出發,選擇合適的配置計劃。很多企業也有內部標準,設計人員按照標準數據設計,沒有好的系統平台作為載體,使用效率低。現有的設計標準無法執行,還停留在紙面的設計規範,導致每個人機構設計都不相同。企業數據庫越完善,標準化程度越高,模塊化設計越容易實現,智能化和一體化才能早日實現,所有後期技術更新都是建立在數據庫基礎之上。模具企業需要好的平台為數據庫支持,提供設計需要的分析結果,以及強大的標準件數據庫,並且要具備一定的智能分析能力,幫助設計人員判斷,系統自動完成大量簡單重複性的工作等。模架庫和標準件庫能給企業帶來什麼?企業可以存檔海量模具信息,歷史數據隨時可查,提高記錄和檢索信息的效率,減少重複工作,模具結構件直接數據庫調用,管理方便,部門協調高效,利於

協同作業,有效地集合企業資源,並合理分配使用,實現ERP 和PLM 系統管理無縫對接,可減少人員流動帶來的資料或者技術損失,流程規範化,減少特殊人員依賴。才能實現模塊化設計,企業標準和規範才能推行,才算與模具工業2。0 對接。

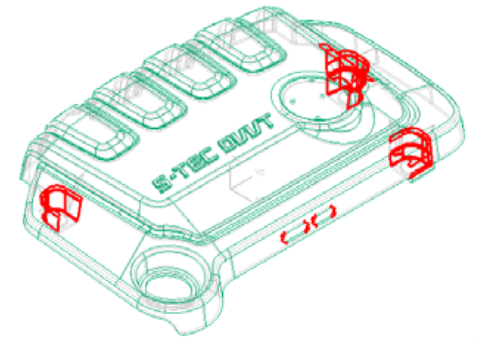

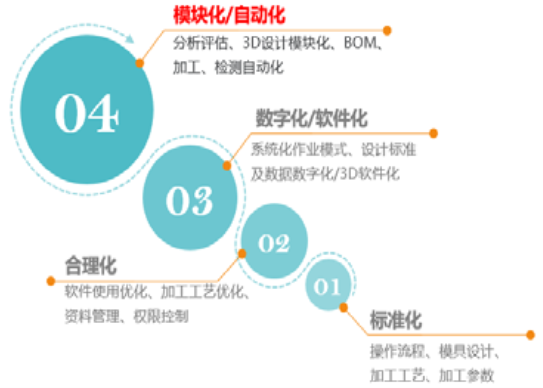

圖1: 模具3D 圖的重要性/ 結構自動分析圖2: 模具自動化條件

圖紙和BOM 一鍵輸出

通過系統所有零件自動生成2D 圖紙,自動填寫圖紙信息,自動對每個零件標數,自動生成各種孔表,並提供了各種方便的2D 標注功能:文字放大,尺寸加公差,加標籤,加圖框等。通過一鍵生成物料單,BOM 完全符合企業內部要求,自動實現與ERP 對接。目前得到企業認可的系統性智能設計系統只有西門子Moldwizard( 射出模嚮導) 和韓國TMOLD,兩者共同點: 都是支持裝配和參數化設計,不同點是:Moldwizard 軟件還是初始版本,未根據市場變化增加新的功能和數據庫,而且參數化數據龐大,後期改模困難,工程師難於掌握,實際使用效果差。TMOLD 開發上做了很大的調整,結構部分有參無參並行設計,後期模具修改更方便,全3D 部分參數化設計,而且產品根據市場實際變化不斷升級,各品牌模架庫和標準件已經超過25G,每個零件都可以單獨修改位置和尺寸。

關於東莞維斯德軟件科技有限公司

公司負責西門子2D,3D CAD/CAM/DNC/CAE/PDM/ 自動化等產品在中國的銷售和技術支持,專業提供全套模具智能設計和無圖紙化加工解決方案。從產品結構智能分析,模具3D 智能設計,模具自動出圖,模具自動出BOM,全3D 線割自動編程,3D 深孔自動編程,自動拆電極,電極自動編程等,該方案經過了模具行業百家企業驗證。

聯絡人:熊琦 /wisdom_xiong@163.com

網頁:http://www.tmold.cn ■