■Moldex3D/ 林秀春

第26招、【智慧製造篇】-產品故事說明成品

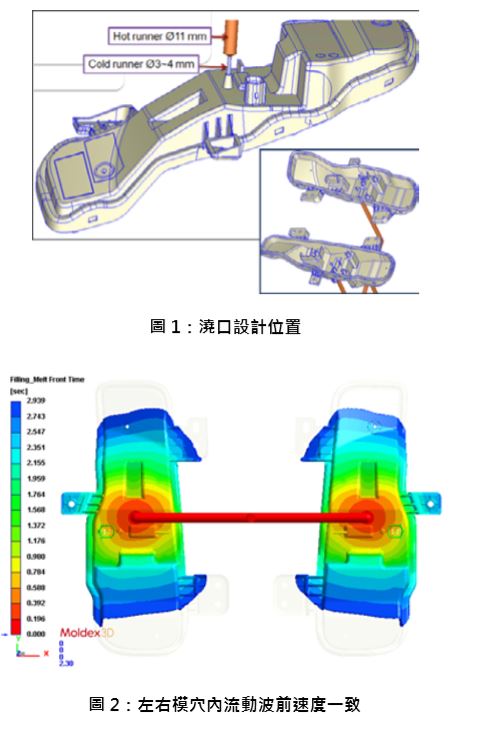

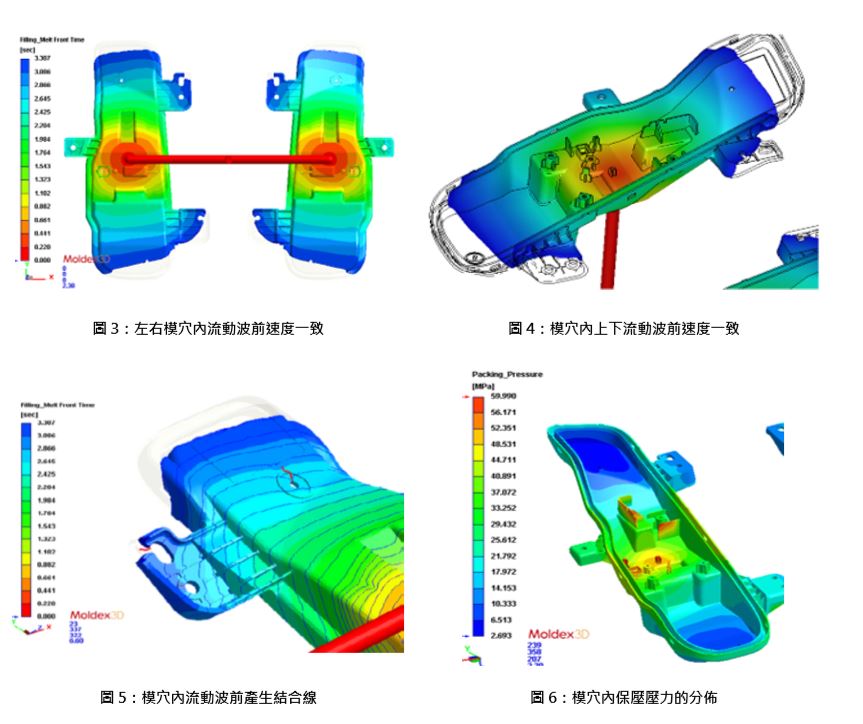

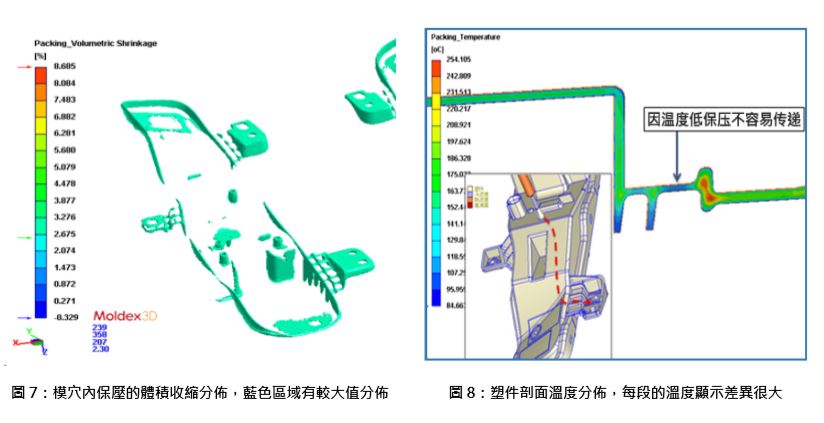

尺寸:長450,寬185(單位mm) 成品厚度:平均厚度1.5~3.5(mm) 澆道系統:熱+冷澆道, 塑膠材料: PC 分析焦點:如圖1此汽車零件在模穴中機構設計幾何復 雜並且為一模貳穴為長條狀幾何所以若單點進澆位置選 擇不佳容易造成的流動不平衡,充填時候會有壓力差異 保壓不同密度分佈不同而有不同成型問題。 圖2決定澆口設計進行模流分析可以得知模穴內的流動 情況影響,基本上此組澆口位置有達到平衡設計。 圖3、4、5,由於兩側壁的厚度差異所以兩邊藍色波前 速度梢大,再有孔洞區有結合線產生。 圖6保壓的壓力分佈,可以得知上下區域的傳遞效益不 佳,澆口區約50MPa,上下區域低於10MPa 圖7模穴內保壓的體積收縮分佈,藍色區域有較大的值 分佈,這現象告訴設計者,澆口位置無法進一步改善這 個現像,要往肉厚設計變更方向思考,才能掌握較佳的 成型品質。 圖8塑件剖面溫度分佈,產品每段的溫度顯示差異很大, 顯示肉厚設計對於流動壓力阻力以及體積收縮率均有很 大的影響。

結果討論 一般成形問題原因很多,需要配合好的射出機,好的模 具加工機台之外,好的產品設計也非常的重要,由於產品厚度的差異,會使流動阻力與冷卻速率產生差異, 保壓壓力須足夠大進行縮水補償,提高壓力及延長時 間使壓力傳遞較為完全,可減少塑件體積收縮率但是 如果傳遞路徑困難就會有成形問題所以厚是可以透過 分析掌握合理的設計。■