■ ACMT/ 邱耀弘

上篇為4月號頁碼:104-107

1-2.Catamold evo: 下一世代BASF喂料

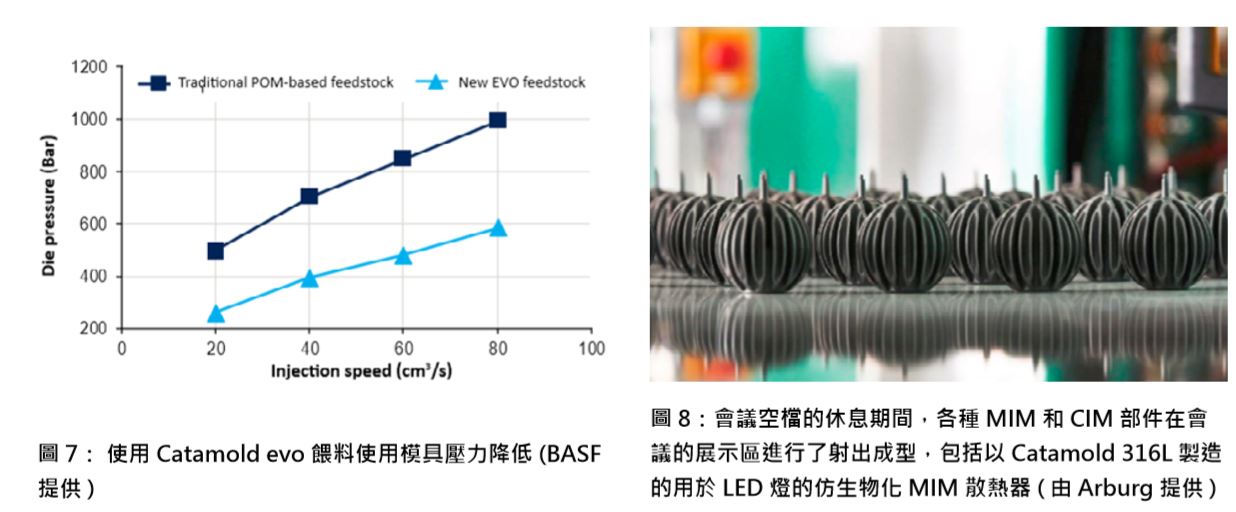

來自巴斯夫的 Johanna Wallot 提供了有關“下一世 代”POM原料的信息,提供了改進的可塑性,並以商 標名Catamold evo進行銷售。據說,字尾’evo’代表進化,旨在表示原始粘合劑概念的連續性和向新應用的發 展。新喂料所需的模具壓力證明了其在模塑特性方面的 改進(圖7)。

1-3.CIM喂料的發展

Karin Hajek ( 來 自 德 國 萊 茵 巴 赫 的 Inmatec Technologies GmbH,該公司是即用型 CIM 原料的製 造商)提出了對陶瓷原料挑戰的述評。 Hajek強調為了 不超出特定成本限制的苛刻工程應用來鑑定正確的陶瓷 粉末等級的重要性。喂料製造商的專業知識在於將陶瓷 粉末加工成均勻的粉末-粘合劑混合物,來破壞凝聚物並生產均勻形狀和尺寸的顆粒以獲得均勻的劑量。而喂 料應具有高流動性並完全沒有金屬污染。

Inmatec提供三種標準類型的粘合劑系統;一種基於蠟 聚合物,適用於水中的部分脫脂;第二種是基於聚酰胺, 需要在丙酮中進行部分脫脂;第三種是基於聚甲醛,需 要在硝酸環境中催化脫脂。同時,還開發了定制的陶瓷 粉末和粘合劑配方。

2. 在生產技術的創新

2-1. 擴大PIM部件的尺寸範圍

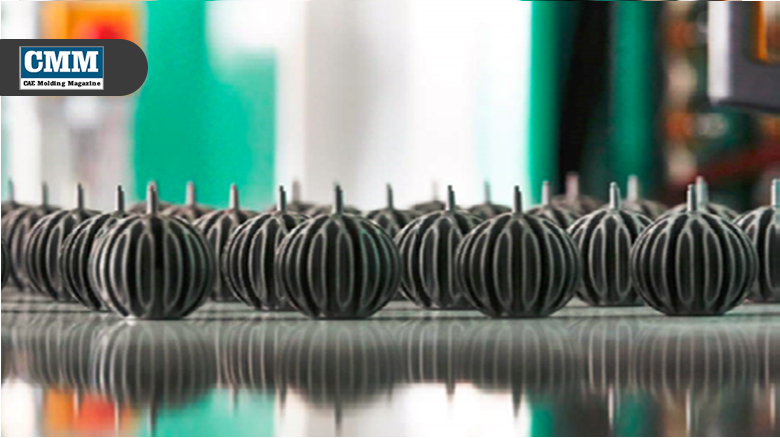

會 議 主 辦 方 Arburg, 由 Arburg PIM 團 隊 成 員 Hartmut Walcher代表出席了會議。 Walcher分析了 射出工藝,並就如何擴大元件尺寸的限制、減小壁厚 和改善PIM產品的尺寸穩定性提出了想法。 (Fig. 8)

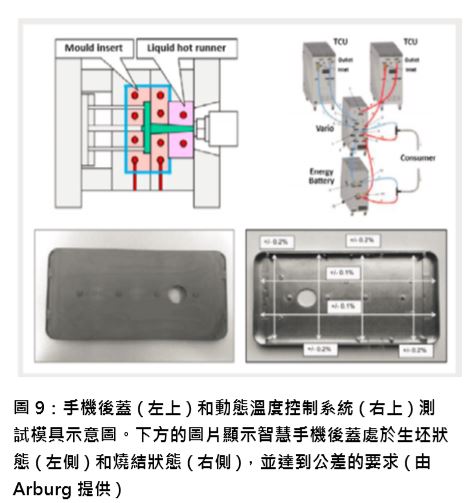

用於動態模具溫度控制的創新系統被認為是改進流動 長度和尺寸穩定性的重要步驟。傳統而言,注射成形 機配備有單個溫度控制單元(TCU),其將模具溫度保 持在凍結原料的程度以允許組件被移除。新的動態溫 度控制可實現兩個溫度水平:注入階段較高,冷卻階 段較低。而注入階段的較高溫度有利於原料的流動。

測試模具是專為智能手機後而蓋構建,和使用動態溫 度控制系統(圖9上)來操作。動態溫度控制由兩個 TCU組成,一個為高溫提供熱水,另一個為較低溫度 提供冷卻水。切換單元(Vario)根據需要將水引導至模 具(消費者)。能量存儲單元(電池)用於通過中間存 儲熱水或冷水來節省能量。

智能手機後蓋(圖9,底部)的生坯尺寸為160 x 81 mm,壁厚為 1-1.2 mm。投影面積為 128 平方厘米,射出體積約為19立方厘米。流道長度為21毫米,而 模具中的最大流動長度為47毫米,縱橫比為47。採 用傳統的溫度控制,不可能注射這個部件,但是使用 動態溫度控制系統可以模製出完美無瑕的部件。燒結 部件的寬度具有小於+/-0.2mm(0.2%)的尺寸變化, 並且長度變化小於+/-0.2mm(0.1%)。燒結密度為 7.68克/立方厘米;理論密度的98.3%。 James:很可惜,這已經是 2017 的舊議題,2018 年發現沒有一個智能手機製造商會使用如此大而重的 手機後蓋,阿博格顯然沒有註意到市場上真正的需求 而推出不受青睞的產品技術,讀者請自行判斷,尤其 在5G手機設計上,金屬與陶瓷後蓋的設計已經被排 除。

Mr. Walcher總結了動態溫度控制的優勢,因為它可 以實現長流動長度,防止粉末-粘合劑分離並實現均 勻的生坯密度。因此,燒結過程中的收縮會更均勻並 且可以滿足更接近的公差。而燒結後密度足夠高,無 需後續的HIP處理即可進行拋光。

Mr. Walcher總結了動態溫度控制的優勢,因為它可 以實現長流動長度,防止粉末-粘合劑分離並實現均 勻的生坯密度。因此,燒結過程中的收縮會更均勻並 且可以滿足更接近的公差。而燒結後密度足夠高,無 需後續的HIP處理即可進行拋光。

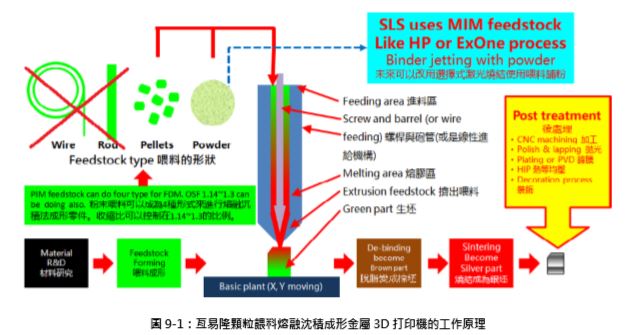

2-2. 使用PIM喂料的擠出和增材製造

PIM喂料不僅適用於射出成型,也適用於擠出和增材 製造。因此,一些講者在考慮PIM技術的未來的同時

也考慮了這些技術。 Frank Petzoldt 博士 ( 來自德國 不來梅的Fraunhofer IFAM)表示,他預計許多新產品 將使用PIM喂料擠制生產。該工藝能夠在一系列具有 非常薄的壁厚的材料中生成複雜的輪廓。

由來自西班牙雷阿爾城,Universidad de Castilla La Mancha (UCLM) 的 Gemma Herranz 教授領導的研 究小組DYPAM開發了一種基於專有新粘合劑配方的 強力柔韌長絲,可以藉由低成本增材製造機器捲繞和 印刷出像塑料一樣。最終所得到的生坯部件與射出部 件相當,且脫脂和燒結步驟相同。這項稱為熔融燈絲 製造(FFF)的技術正在用來評估原型和小型PIM部件 的生產以及新的AM設計。

Dr. Q: 中國的青島亙易隆 (Greenlong) 所推出的 顆粒喂料熔融沈積成形 (Pellets Feedstock Fused deposition Moding, FFDM) 已經完成 MIM 與 3D 打 印更進一步的接合,喂料不需要製作呈線材或棒材直 接使用如圖9-1。

2-3. 雙組成MIM現在成為現實

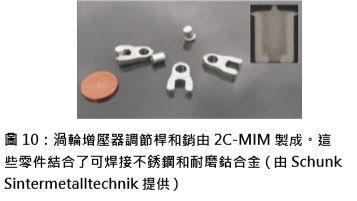

德 國 Schunk Sinter-metalltechnik 的 Mr. Michael Guenther 代表 Ingolf Langer 介紹了 Schunk 的首款雙金屬(2C-MIM)產品。在該方法中,將兩種不同的 喂料共注射到模具中,然後燒結以形成具有強連接的 雙材料組分。所呈現的組件用於具有可變渦輪幾何形 狀的渦輪增壓器中(圖10)。銷必須是可焊接的並且具 有耐磨和耐腐蝕的表面,並且調節桿還必須是耐腐蝕 的並且在與銷接觸的點處不磨損。 Schunk開發的解 決方案是兩個MIM部件,結合了可焊接不銹鋼和耐 磨鈷合金。

在這些部件可以以高質量大量生產之前,必須解決許 多問題。測試了具有不同粘合劑和粉末的幾種喂料變 化。不同材料的流道必須被分離,以增加循環時間, 並且必須找到兩種合金的共同燒結方案,以生產具有 高密度和均勻收縮的零件。

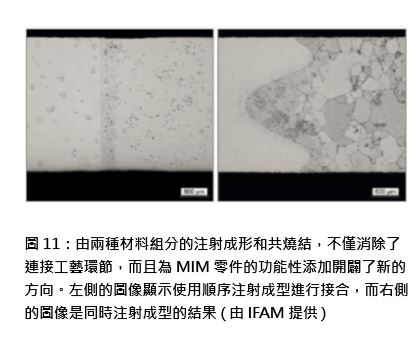

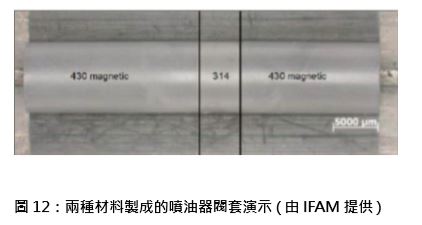

Mr. Guenther想像出在未來有更多有用的多組成MIM 材料組合。提出了諸如軟磁/耐磨、軟磁/非磁、可 焊/耐磨、耐磨/耐熱、低成本/高成本和金屬/陶 瓷的組合。 Fraunhofer 教授的 Petzoldt 教授發現了 更大更重的MIM零件的趨勢,並且認為2C-MIM正 在獲得越來越重要的意義。圖11-12所示的閥套將磁 性和非磁性不銹鋼組合在一個部件中。該部件長約40 毫米、直徑6毫米,且壁厚僅0.65毫米。

2-4.燒爐技術的進步

德 國 Düren 的 CREMER Thermoprozessanlagen GmbH 董事總經理 Ingo Cremer 強調了 MIM 零件批 量生產的高溫爐技術的現狀和未來計劃。該公司最初 的MIM-Master連續脫脂和燒結爐已經發展成為一整 套具有不同生產能力的步進式加熱爐,從估計年產能 72噸到超過400噸黑色金屬原料。除單流線型號外, 還可提供雙流道步進樑式爐。脫脂可以既催化並用溶 劑中進行。

根據 Cremer 的說法,最新版本的 MIM-Master 具有 更好的通風和更準確的溫度控制。減少了燃氣和能源 消耗,爐子可以處理更大更重的部件。廢氣的後燃燒 在兩階段氧化還原過程中進行,並且還可以選擇還 原NOx。熱處理單元也可以集成在高溫區和冷卻區之 間。據 Cremer 報導,全球安裝的 MIM-Master 產能 目前在歐洲為3,500噸/年(18個單位),美洲為1,500 噸/年(8個單位),亞洲為7,200噸/年(41個單位)。

Cremer對2020年的抱負是能夠在與當今機器相同的 佔地面積上增加一倍的容量,並將能耗降低到當今數 值的75%。通過多層次的新型集成溫度控制系統和基 於計算機模擬的優化層流氣流的改進燒爐設計,可實 現更高的燒爐負荷。

3.先進的PIM產品和應用

3-1.航太:MIM可以飛! 除了生產力、材料和設備的持續改進之外,PIM行業 未來的一項重要任務是改進現有應用

並開發新應用。 法國聖維,Alliance-MIM總經理Jean-Claude Bihr認 為,民用和軍用飛機在航空航天工業中對MIM零件 的需求不斷增長。航太應用需要很長時間進行開發和 鑑定,但這可以通過長壽命週期和可觀的收入來獲得 回報。

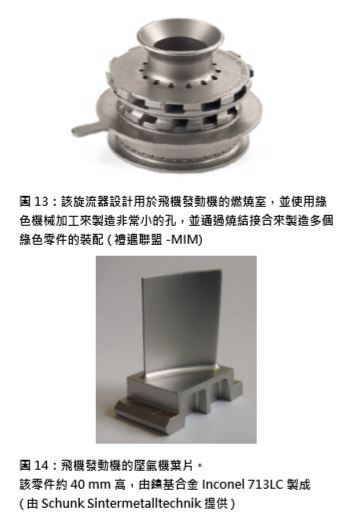

潛在的航太應用是燃燒室中的噴射器和旋流器、渦輪 機和壓縮機的葉片和翼片、外罩、機械部件、連接器 等。高溫應用需要鎳基合金,如哈氏合金 X、Rene 77和INCO 718。當重量減輕很重要且溫度較低時, 可以使用鈦合金Ti6Al4V,機械部件和連接器通常由 17-4PH不銹鋼製成。

圖13中所示的旋流器由哈氏合金X製成。在燒結後 進行熱均壓(HIP)以除去殘留的孔隙率。 MIM工藝實 現了各向同性微結構,沒有殘餘應力,表面粗糙度Ra小於2μm,無需二次加工。 Schunk 同意 AllianceMIM認為航太領域具有巨大的MIM應用潛力。 Guenther以圖14所示的壓縮機葉片為例。該部件高 度約為40毫米,由鎳基合金Inconel 713LC製成,並 於今年早些時候進入勞斯萊斯公司的商業生產。

3-2.牙科領域的機遇

關 於 齒 顎 矯 正 領 域 的 創 新, 台 灣 MEM Dental Technology 的首席執行官 Michael Wei ( 魏董事長 ) 報導了用於牙科支架的MIM材料的未來。該公司的 第一款MIM牙科支架由316L奧氏體不銹鋼製成。下 一步是 Co28Cr6Mo 合金 ASTM-F75;第一個由氧化 鋯和氧化鋁製成的陶瓷支架於2014年生產,隨後是 鈦Ti6Al4V。而正在進行的研究則是針對第二代氧化 鋯、多孔NiTi合金、鈮和鎂合金。

4. CIM材料和製程創新

在陶瓷注射成形領域,佔全球PIM行業的15% 左右,且氧化鋁和氧化鋯仍然是最廣泛使用的材 料。 Inmatec Technologies GmbH 總 經 理 Moritz vonWitzleben報告說,目前消費電子市場對氧化鋯 CIM產品的需求正在顯著增長,而汽車行業和消費品 市場的氧化鋁應用越來越多。同時,對氮化矽和半透 明陶瓷的需求也在增長。

其他工程陶瓷如碳化矽和氮化硼可供使用,但據稱需 求仍然有限。與MIM一樣,CIM行業也在開發基於 共注射不同原料的2C-CIM產品。第一批陶瓷-陶瓷 元件已經開發和製造,但尚未商業化陶瓷金屬應用。 使用熔融長絲製造的陶瓷增材製造也正在開發中,然 而根據 von Witzleben 的說法,通過擠制,CIM 或 AM製造的工程陶瓷的潛力巨大且仍然很少被挖掘。

4-1.用於牙科植入物的釔安定氧化鋯(Y-TZP)

德國霍赫多夫,OxiMaTec 總經理 Wolfgang Burger 提供了對CIM材料開發過程的深入了解。目標是用於 牙科植入物的生物相容性陶瓷。選擇的材料是由CIM 處理的釔安定氧化鋯(Y-TZP)。用於模壓的高化學純 度的商業粉末等級可從幾個供應商獲得,通過氧化鋯 和氧化釔的共沉澱然後煅燒來生產。這些粉末的比表 面積為7-9m²/g,平均粒徑D50 =0.3-0.4μm。

OxiMaTec開發了另一種粉末生產工藝,並用氧化釔 塗覆極細的純氧化鋯粉末顆粒。該粉末的比表面積為 17.5m2 / g,平均粒徑 D50 =0.08-0.22μm。極細的 粉末需要改進的粘合劑配方用於塑化,之後可以通過 射出生產無缺陷的生坯部件。而達到全密度的燒結溫 度遠低於商業粉末的,並且由於晶粒生長減少,會導 致超細微觀結構。

Y-TZP是用於牙科植入物(圖15),但許多其它的應用 也是可能的。該材料的特徵在於高機械強度和斷裂韌 性。與CIM製程相關的塗層粉末,達到了比模具壓製 材料高20%的強度。結果表明,CIM可以成本有效 地製造具有高密度和優異機械性能的小型複雜零件。

5. 用於能源生產和下一世代車輛的PIM材料

固體氧化物燃料電池(SOFC)作為由PIM喂料的FFF 生產的陶瓷和金屬部件的潛在應用,由Christina Berges 博 士 ( 西 班 牙 雷 阿 爾 城,Universidad de Castilla La Mancha 的先進材料設計及加工聯合會成 員)提出。雖然FFF能夠有效開發PIM原型,但有人 建議,轉換為CIM以大規模生產SOFC陶瓷陽極可以 為PIM產業提供重大推動。此外,MIM生產金屬連 接器可以提高SOFC的效率,並擴大能源領域的MIM 市場。

Petzoldt教授(博士)表示,他預計將有越來越多的 所謂功能材料藉由PIM生產。功能材料的特徵在於 可以選擇性地影響的特定性質。它們是由結構材料 區分,但沒有明顯的分化;功能材料著重於預期用 途,例如:磁性或導熱性,而不是組件的結構設計。 Petzoldt設想複雜形狀的釹-鐵-硼永磁體作為一個 重要的潛在PIM產品。磁熱材料也可應用於創新的冷 卻概念。

結論

國際專家們為Arburg PIM會議提供的各種貢獻,為 全球PIM行業的現狀提供了多樣化的圖景,而熱烈的 討論則突顯出了新產品開發的機會。而非常不尋常和高度讚賞的是,像Arburg這樣的工業公司理應組織 這樣規模的會議,提供空間並自費作主辦者,以進一 步促進整個行業的發展。會議清楚地表明,原材料和 設備供應商,研究人員和零部件製造商都可以通過繼 續為其行業的未來而努力工作。 1940年,美國計算 機科學先驅Alan Kay表示,“預測未來的最好方法是 發明它。”希望與所有創新和前瞻性技術一樣,所有 參與PIM技術的人都將努力孕育出豐碩的果實。■