■ Moldex3D/Jay Vang

前言

直到現在,仍有許多人對異型水路抱持懷疑的態度,然 而很大的原因在於沒有完整的分析工具。雖然市面上的 軟體已提供很多優化工具和模組,是非常好的驗證技術; 但其效果仍取決於使用者所輸入的東西,這也就是所謂 「垃圾進、垃圾出(Garbage in, garbage out.)」的概念。 若兩名不同的分析者在進行模流分析時,輸入不同的參 數,可能會得到完全不同的結果。對於異型水路分析來 說尤其如此,若輸入了錯誤的假設,或遺失重要的參數, 例如須達到所需的流率以確保產生紊流等,就會導致錯 誤的結果。

模擬與分析

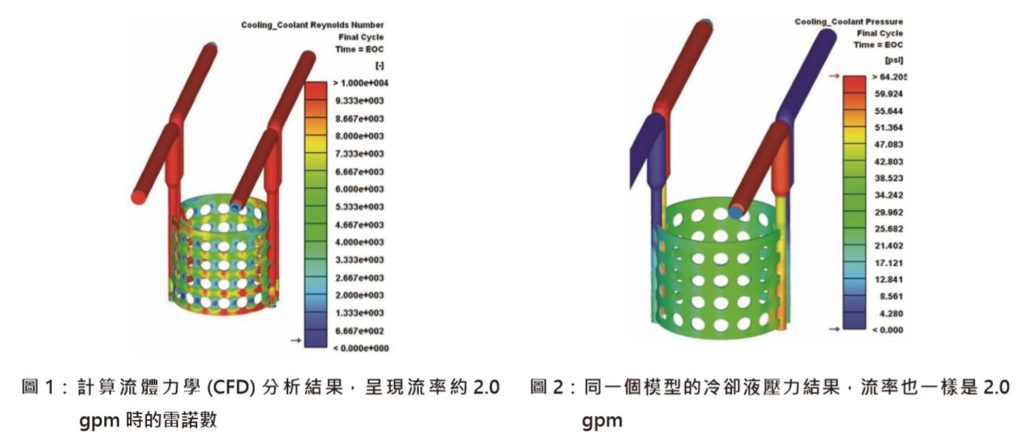

異型水路可協助將成型週期縮到最短,並達到產品所需 的尺寸。然而此結果須在設計者能維持異型水路所需的 流率之前提下才可達成。對於複雜的設計,若只進行散 熱模擬(僅將水路系統定義為散熱源),是無法窺探模 內行為的全貌的。圖1可觀察到一計算流體力學(CFD) 分析結果,呈現流率約2.0 gpm時的雷諾數。

由圖1可看到,部分區域的雷諾數高於4200,顯示有紊 流現象;但其他雷諾數低於4200的區域,則不一定會 產生紊流。這種情況會造成整個冷卻水路的冷卻效率不 一。流速與雷諾數有直接相關,因此設計者若能找出低 流動或無流動的區域,就可藉此優化水路設計。模擬也

可呈現流速結果找出低/無流動的潛在遲滯區域。須 記得流體都會順著阻力最小的路徑流動,因此冷卻液 會直接從進水口流往出水口,而不會循隨機路徑或往 周圍孔洞四處流動。設計者可利用這些資訊來優化水 路設計,並把低流動和無流動區域盡可能縮小(如圖 1孔洞間的深藍色區域)。例如可以嘗試擴大間距迫 使水流通過雷諾數較低的低/無流動區域,儘管冷卻 液還是會從阻力最小的路徑流動。如此降低孔洞的影 響之後,可以縮減低流動和無流動區域,在一定流率 下最大化紊流現象。

現在的問題是:「這樣的分析和散射分析差異有多 大?」其實從冷卻計算的立場來說並不大,且要視輸 入的流率而定。然而散熱分析和CFD分析的結果將決 定改變的效率和幅度。為了貼合產品幾何(如圖2、 圖3),異型水路包含很多尺寸小、長度長的管線。 尺寸小或厚度薄、且長度長的冷卻水路設計,需要較 大的壓力,管線內才能達到足夠的流率。所以若要了 解異型水路,只進行一般的散熱分析是不足的。

壓力需求

若雷諾數和流速是取決於流率,那麼一個實際的問題 是:找出要達到特定流率所需的壓力,才會知道是否能達到所需的流率。圖2顯示模型的冷卻液壓力結 果,流率也一樣是2.0 gpm。流體會往阻力最小的 路徑流動,為了產生紊流以確保對產品有良好的熱傳 導,設計者必須了解其設計所需的壓力和最小流率。 圖一即顯示流體在大部分區域的雷諾數介於4,000和 10,000+之間,就有可能產生紊流(Re # > 4200)。然 而要達到這個數字,就需要較高的壓力,來讓流率2.0 gpm的冷卻液流過整個管線。

目前市面上的調溫器可以產生約100 PSI的壓力,但 要達到65 PSI可能也不大容易,原因是流體會流向管 線中阻力較小的區域,例如熱流板、模仁和模穴板等。 若流率降至低於2.0 gpm,雷諾數也會降低僅能造成 層流通過線路,對於冷卻的效益是非常低的。此外, 設計者若僅僅提高流至熱流板的流率,並不會使管線 內的流體產生線性分布。

如果設計者沒有將異型水路和所使用的調溫器作連結,又或是並沒有使用限流器來將水推動至特定管線 中,則模擬結果就會與實際情形有差距。若設計者無 法達到維持整個異型水路中紊流的所需流率,還不如 改用傳統式鑽孔水路,以達到同等或較佳的結果。

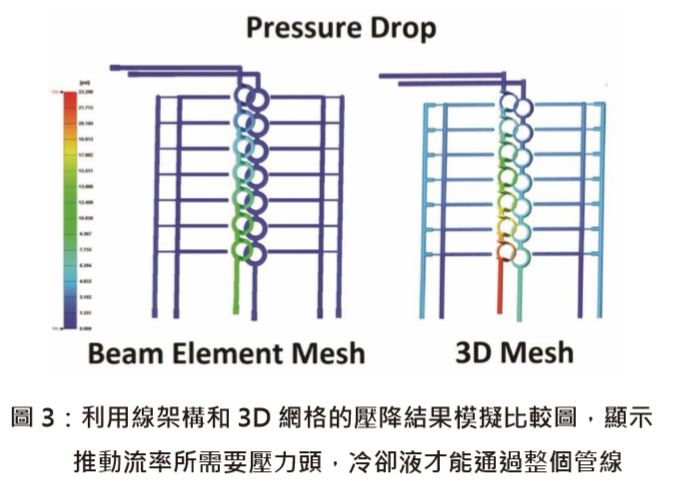

關於網格

透過精確的CFD分析,設計者可獲得準確且可靠的異 型水路模擬結果;然而並非所有的CFD都能達到一樣 的效果。接下來要解說的是模流分析軟體中,針對水 路分析的兩種主要網格方法:線架構和3D架構。線 架構可呈現雷諾數、整個模具溫度的升降,以及流動 分布,但在預測壓降時,準確度就不如3D架構。此 外線架構對於捕捉真實的幾何也有困難,僅能利用相 對體積來建模。不過線架構也有優點,即模擬速度比 3D網格還要快。

圖3為比較線架構和3D網格模擬的壓降結果,顯示 推動通過整個水路的指定流率所需的頭壓。雖然每條 線路的壓力需求比相似,線架構中顯示在複雜線路所 需的壓力少了25%至50%,而複雜的水路設計是提高壓力的潛在因素。若單只有壓降結果,會使得調溫 器需求錯誤,進而設計出不佳的異型水路,導致流體 在流經水路時會受到限制而流量不足。

驗證步驟

為了證明3D網格能比線架構捕捉到更精確的壓降預 測結果,來自 MGS Mfg. Group 的 Kevin Klotz 進行 了壓力預測的實驗驗證(如圖4)。Klotz使用DMSL 異型水路嵌件、3D列印的噴泉式水路、不同長度和 尺寸的透明管及連結水幫浦和水缸的壓力表和流量 計來進行實驗。此儀器是由CREO建模,其結果將 被記錄下來與模擬結果比較。同樣的模型也提供給 Hoerbiger Corporation of America 的Jeet Sengupta 博士,以利透過 ANSYS CFX 來進行 CFD 分析,以 及用 Moldex3D 的 3D 邊界層網格 (BLM) 來做分析。 兩種軟體工具都以每條管線記錄的流率值,結合6.5 gpm的流率值輸入幫浦,來記錄進水口、出水口和壓 力表位置的壓力。圖5顯示CFD分析和3D BLM建 構模型的結果。透過3D BLM模型,設計者在進行模 擬時,設定以直線接到進水口與出水口,而非彎曲管

線,原因是模擬軟體中須將流體的進出水口與模面垂 直。

兩種軟體的壓力分析結果,都與實體儀器所記錄的量 值非常相近。表1為CFD分析和實際測量結果比較。 其中CFD分析和BLM網格分析,與實際結果之間的 最大差異分別約為5.0 psi和2.5 psi。若考量壓力表 讀數和流量計所測量的流率的限度,兩種結果都在可 接受的準確度範圍內。

我們學到了什麼? 倘若設計得當,異型水路的確能夠發揮預期的效益, 為達到此目標,我們需要全面的CFD模擬來協助觀察 流動特性,舉例來說,3D列印的嵌件若分支為兩個以上的管線,決定適合的分支,對於異型水路設計的 效益將會有很大的影響。

若設計者只進行散熱模擬,將無法準確預測異型水路 等複雜水路設計中所需的壓力,以達到能產生紊流的 流率。然而透過3D網格架構,設計者就能精確捕捉 到流體的流動特性,如動量變化等,以獲得精確的壓 力分析。■