■邱耀弘Dr.Q (Yau Hung, Chiou)/ 趙育德碩士James (Yu Der, Chao)

序言

各位讀者好,上期雜誌為各位介紹了MIM技術,以及 其競爭製程—液態金屬技術(LQMT),針對兩者進行 詳細的比較分析,得出兩者在市場上可說是各擅勝場的 結論,在小品件方面是以MIM技術取得絕對的領先, 而LQMT則是適合用於大尺寸與無磁性要求的製品。 這期雜誌主題,我們也將繼續聚焦於「MIM技術的競爭製程」,為各位帶來MIM技術的另外一位強力競爭對 手—增材製造 (Additive Manufacturing, AM),並針 對該技術進行詳細的比較分析如下。

增材製造事實上,增材製造是一個年紀不小的新技術,它起源於19世紀,是當時用以描繪地形等高線模型的製作方 式,使製作出的地形模型與真實地貌表現的更為接近。 隨後製造業開始以快速原型 (Rapid Prototype, RP) 技 術,將材料一層一層切割後,透過堆疊而上的做法形成模型,而最早的材料是以紙張來膠合,可想而知製作出 的模型之擬真度是極差的。隨後發展出的3D列印,其 實際成為專用且實用的設備是在西元2000年後,此時 材料由紙張進步到熱塑性塑膠條、絲、粉末與光固化樹 脂,而陶瓷與金屬粉末3D列印的出現則更為後期。在 2009 年 12 月,美國材料試驗學會 (American Society for Testing Materials, ASTM) 正式把各種 3D 列印技 術名詞定為增材製造 (Additive Manufacturing, AM)。

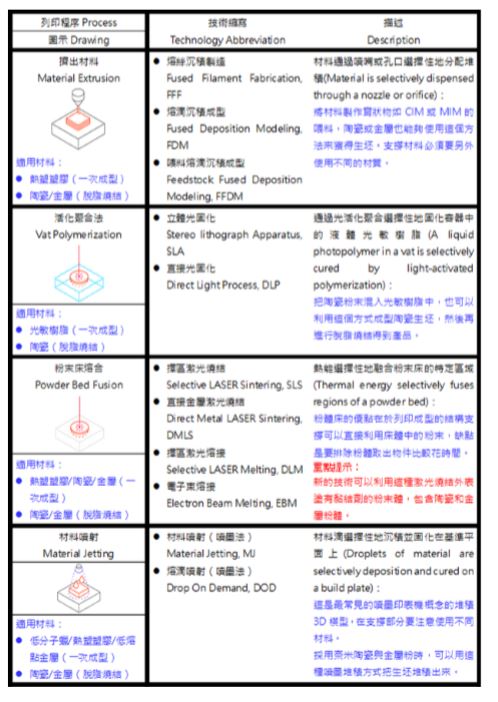

表增材製造的相關描述是根據網頁綜觀3D列印製 程 (Overview of the 3D Printing processes, https:// www.core77.com/) 之內容,進行翻譯、整理並標註 與粉末製程相關的技術。從表中我們可以發現到陶瓷 或是金屬3D列印的材料都會採用固體顆粒粉體,早期採用金屬熔體的方式因為對金屬件要求強度越來越 高,且高強度金屬的熔點溫度甚高,熔池法的技術噴 嘴已經無法承受高溫熔湯,已經漸漸地遭到淘汰。

以增材製造的說法,我們可以進行更廣義的討論,模 具品也是一種增材製造的方式,唯一不同的是,有模 具作為邊界的限制可以使材料接受高壓力擠壓而快速 地得到產品,因此模具品的製造速度快,而這種廣義 的增材製造也是目前產品製造的主流;金屬3D列印 則是目前廣義增材製造中最令大家看好的新興項目, 然而產品產出的速度 (Output rate and Production Speed) 和產品的精度 (Product Accuracy),這兩個評 價基準將是考驗增材製造是否能夠面對市場的直接條 件,模具製造有了模具的邊界定義,既有速度又有精 度;3D列印則是在兩個評價基準下掙扎,有精度的 就沒速度(列印解析度越高,速度就越慢)、有速度 就沒有精度。

由於採用熔滴沉積法與光敏樹脂固化方式對於金屬產品的解析度和密度都不夠好,接下來Dr.Q將僅針對 表1中的金屬列印法進行說明,我們不能忘記金屬零 件要求以一體化的目的,非一體化成型的金屬零件, 通常其可靠度會下降許多。比較值得一提的是其中 兩種金屬3D列印方式,分別為黏結劑噴印(Binder Jeting) 與低功率雷射激光固化 (Low powder LASER melting or welding) 兩種,這兩種方法都採用比較趨 近於MIM所使用的喂料、脫脂,以及燒結之技術, 詳情請見以下說明。

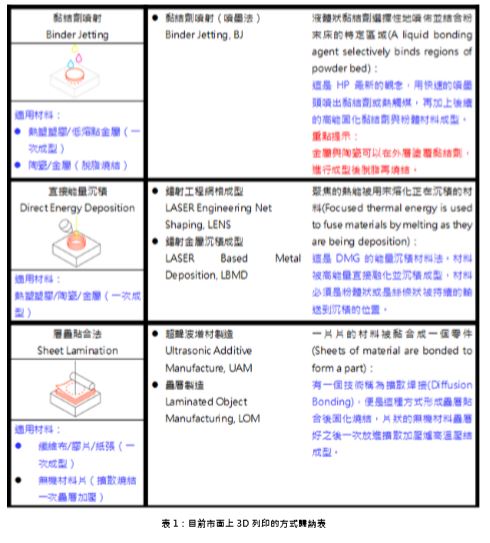

1.黏結劑噴印法

黏結劑噴射法目前市面上已有大量設備公司,因為專 利的限制而有兩大類區分如圖1所示,Exone的單噴 頭噴膠水噴印法是直接黏結劑噴射法的代表,以金屬 粉末直接堆積,且粉末表面不需要任何預處理;HP 的陣列噴頭熱觸媒噴印法則是熱觸媒噴射印法的先驅 者,金屬粉末必須利用MIM的混合喂料技術,預先 與黏結劑進行混鍊。有趣的是進行列印成型後,這 些生坯都需要進行脫脂與燒結固化,與MIM製程是 類似的。黏結劑噴射法的缺點在於黏結劑因毛細現象 (Capillarity)的吸附,在邊界會有污染其他不為生坯體的粉末,導致回收上的困難度增加;同時也要注意 到噴粉程序比較麻煩,畢竟液體化的黏結劑或是熱觸 媒,中間仍需要經過一個熱固化的程序,相變(Phase change)所引起的黏結劑收縮增加生坯不良的發生 機會。另外預測收縮率的課題,以3D列印的方式僅 在 1~1.5 大氣壓 (0.1~0.15MPa) 作業所得的生坯體與 MIM射出成型所獲得的生坯(射出壓力為50MPa以 上),兩者顯然的密度差異就造成預測困難度的增加。

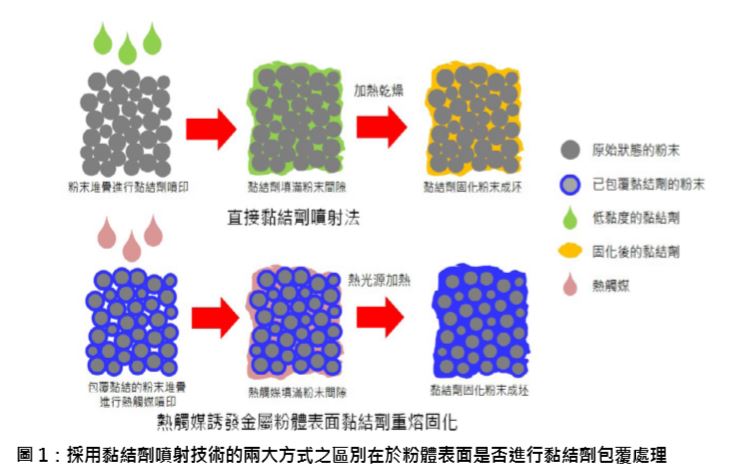

2.低功率雷射激光固化

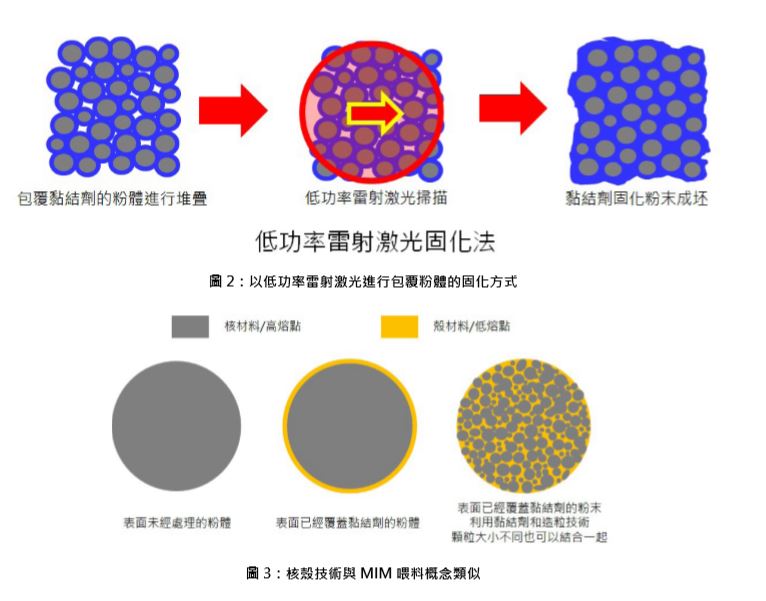

此處不討論那些採用高功率直接燒結法,高能激光 (>500 Kw)的成本高、速度慢,且對金屬粉末燒結時 必須在惰性氣體的保護下進行,這些都是目前金屬 3D列印的一些問題。2017年有部分研究者和設備製 造者提出以MIM喂料,經過粉碎和二次的造粒,再 進行篩分,藉由這些步驟得到金屬3D列印用的粉末 狀喂料,如圖2的技術。由於粉末外層包覆了一層 黏結劑,當以低功率雷射激光進行掃描過程時,黏結 劑融化並互相黏合形成生坯,很簡單的低溫低功率固 化,粉體並沒有融化,隨後進行脫脂和燒結的程序, 再將金屬坯體進行強化,以獲得強度與機械性能的提升。因為使用低功率雷射激光僅需要融化黏結劑,這 也意味著我們可以利用低成本的雷射激光與MIM的 粉末,大幅改善金屬3D列印的設備與粉末價格高昂 之現況,其中姑且不說雷射激光可以重複使用,相對 於單一雷射的激光頭,使用陣列雷射激光更可以增加 掃描效率,而且原料粉末成本的降低也是一項很關鍵 的提升,這個最新的觀念稱之為核殼技術(Core and shell),請見圖3。我們利用黏結劑把大小不同分布的 粉末 (1~40μm)一起造成喂料,並且經過造粒微型化 成為 40~80μm的顆粒,這樣就能充分利用MIM粉 末價格的優勢,並且能夠利用微米級粉末提升產品的 性能。

MIM技術被移植到AM技術中已經是不爭的事實,金屬3D列印目前也發展到製作模具產品和零件,直接 的幫助MIM在成型技術的提升,兩者有如麥肯錫顧 問公司的報告所言(在本刊2018年9月號邱博士專 刊翻譯中提及),MIM及金屬3D列印是未來的兩大 金屬零件主流製造技術,我們樂見它們一起攜手合作 向前。

下期我們將接著介紹的是「精密鑄造」、「鍛造」、「傳 統粉末壓製」等與MIM相競爭的製程技術。各位讀者,我們下期再見!■