■ Beaumont

前言

長久以來,射出成型業界都認為幾何平衡流道設計已 提供多模穴模具最佳的自然平衡 (Natural Balanced) 條件,因此各模穴彼此之間的性質可以達到一致 (Consistency)。相同的自然平衡流道系統觀念也同樣應 用于單一模穴多澆口的狀況。然而,儘管流道系統已是 幾何平衡的狀態下,靠近中心的內側模穴與遠離中心的 外側模穴仍然會有差異存在。在大部份情況下,此不平 衡現象在四模穴以上的模具才會顯現。實際上此不平衡 現象與流道系統分流數及流道配置方式有關,且有可能 在單一模穴的狀況下發生。在大部份八模穴“H”型配 置的流道設計下,通常最內側(最靠近料頭)的模穴所 成型的產品較大且較重。可以預期其機械性質必不同於 外側模穴所成型的產品,在成型玻纖強化級材料時尤其 是如此。

此外,也常會發生當欲適當保壓外側模穴成品 時,內側模穴成品已產生毛邊的兩難狀況,多年以來, 這個問題一直被錯誤地認為是模具中心區域溫度較高或 範本于射出成型時變形所致。近幾年來隨著射出成型產 品公差要求日趨精密,且對多模穴生產的整體品質日趨 重視,此幾何平衡流道系統的流動不平衡現象也越來越受到注意。而近來因節省材料而儘量縮小流道尺寸設 計的做法已被發現將使此流動不平衡問題更形惡化。

流動不平衡的原因

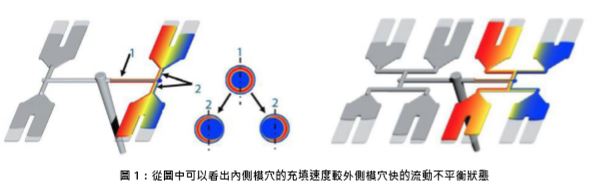

塑膠在流道中流動的行為是非常複雜的,因為塑流沿 著流道路徑與截面的剪切率(Shear Rate)與溫度、黏 度均有差異。在任何流速之下,最大剪切率發生於固 化層稍內區域,在流道中心區域則趨近於零。在靠外 層的高裁剪區域對塑流黏度有複合的影響,黏度在此 區域會降低,因為塑膠非牛頓流體 (Non-Newtonian) 的特性與塑膠剪切產生的摩擦生熱現象,此摩擦生熱 現象會導致流道外層塑膠溫度高於流道中心塑膠。在 熱澆道與熱固性射出成型情況下,此流道外層摩擦生 熱現象亦會受到高溫模具的影響。當流道系統多於兩 個分流點時,模穴之間的流動不平衡現象即會產生, 然而,即使在少於兩個分流,甚至無分流情況下,單 一模穴內仍然會有流動差異的現象存在。當塑流通過 流道系統第一個分流點之後,塑膠在流道截面的剪切 率、溫度與黏度性質就會成為不對稱的分佈。主流道中外層較熱的塑膠會靠第二流道”A”的左側模壁流 動,而主流道中心較冷的塑膠會靠第二流道”A”的 另一側,即右側模壁流動。同樣地,主流道另一側外 層較熱的塑膠會靠第二流道”B”的左側模壁流動, 而主流道中心較冷的塑膠會靠第二流道”B”的另一 側,即右側模壁流動。這樣的結果造成在第二流道中 的塑流,有一邊溫度較高,另一邊溫度較低。當塑流 繼續發展至進入第三流道時,模穴之間的不平衡流動 現象於是產生。而分流至內側模穴及外側模穴之塑流 特性差異將更形明顯,充填內側模穴的塑流溫度較 高,黏度較低,流動阻力較低;充填外側模穴的塑流 溫度較低,黏度較高,流動阻力較高;造成內側模穴 充填較快,外側模穴充填較慢,流動不平衡的狀況也 因此趨於明顯。

解決方案

安裝MeltFlipperTM設計於主流道至次流道的分流 處,可將塑膠剪切所造成的性質差異分佈旋轉90度, 達到重新分配塑流性質使其分佈重達對稱的狀態。原 先流至第二流道會靠內側模壁流動的較高溫、剪切較 劇烈的塑膠,經過 MeltFlipperTM 設計之後,將被 重新配置為靠流道下側模壁流動;而原先流至第二流 道會靠外側模壁流動的較低溫、剪切較輕微的塑膠, 經過 MeltFlipperTM 設計之後,將被重新配置為靠流 道上側模壁流動。儘管塑膠性質的分佈仍屬不對稱, 然而不同於之前溫度左右分佈的不對稱,現在已變成 上下分佈的不對稱狀態,此狀態在塑膠流入第三流道時,已可提供對等平衡性質的塑膠給各模穴,因此解 決了流動不平衡的問題。依此觀念演繹,在16模穴、 32模穴以上設計,或不同模穴配置方式的情況下, 可能需要不只一組的 MeltFlipperTM 設計,而各組 MeltFlipperTM塑膠性質分佈旋轉的設計角度也未必 是90度。其設計複雜性與塑膠性質、流道截面幾何/ 尺寸以及射出成型條件均有關係。

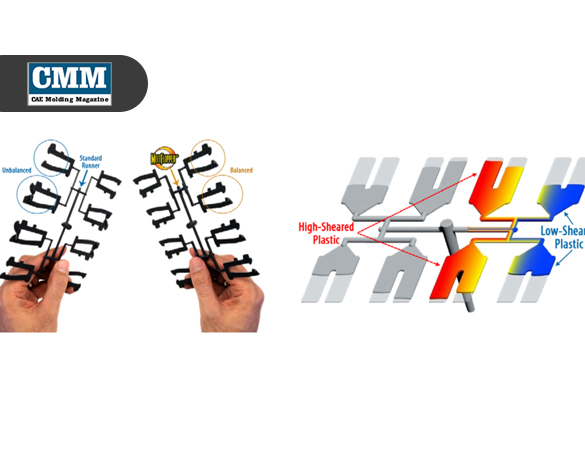

傳統 H 型流道 vs. MeltFlipper

在傳統8模穴H型流道設計之下典型的流動不平衡 狀態,此不平衡現象亦可由短射樣品觀察到。如圖所 示,內側模穴充填較外側模穴快,此效應是因為塑 膠在充填流道階段,流道截面局部塑膠剪切、溫度、 黏度產生差異所致。此差異將造成各模穴之間的充填 過程、保壓效果、成品重量、尺寸、翹曲、毛邊、短 射等品質狀況無法一致,造成生產控管困難。此塑 流性質差異也造成生產效率低落,或模具設計無法 向更高模穴數發展。在相同的8模穴H型流道模具 上,採用 MeltFlipperTM 設計後,可使各模穴的流 動達到平衡狀態。MeltFlipperTM 設計可以直接加工 在模具上,或是以嵌件方式置於流道分流處。透過 MeltFlipperTM設計可將塑流性質分佈重新轉置成對 稱的狀態,再繼續充填下游流道或進入模穴,以達成 多模穴模具的真正平衡,並消除傳統流道設計所產生 的流動不均(各模穴品質不一致)現象。這樣的改善 可使模具以兩倍的模穴數進行設計與生產。■