■ Moldex3D/ 林秀春協理

【內容說明】

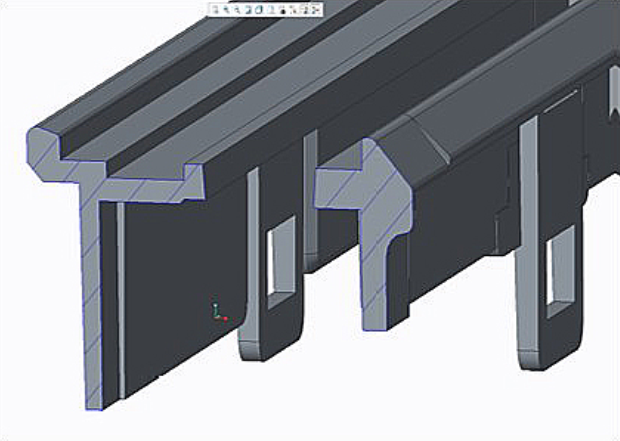

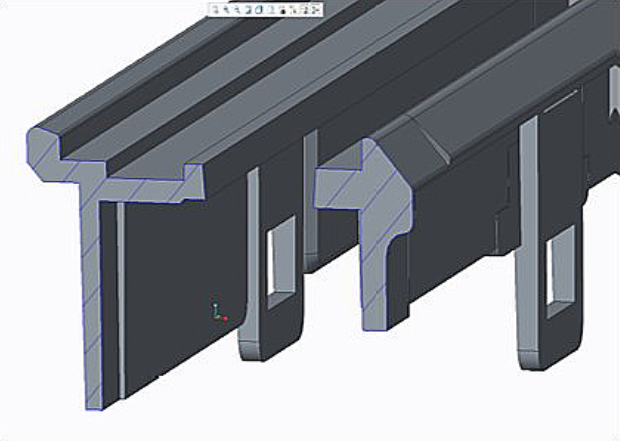

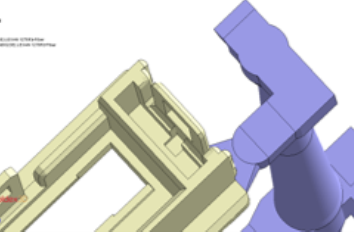

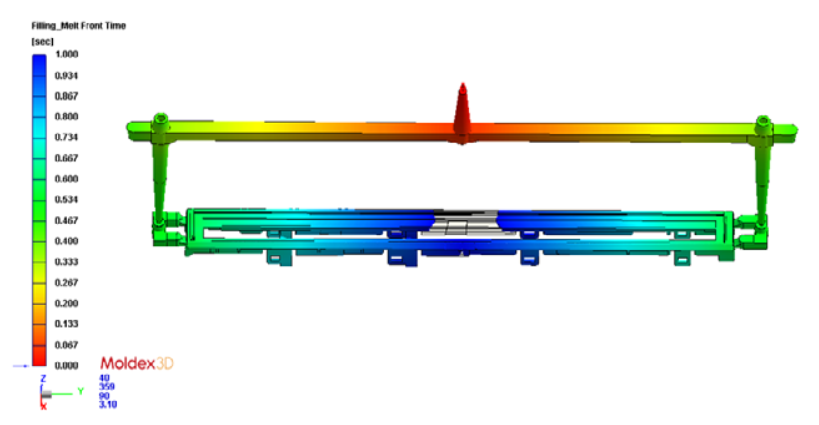

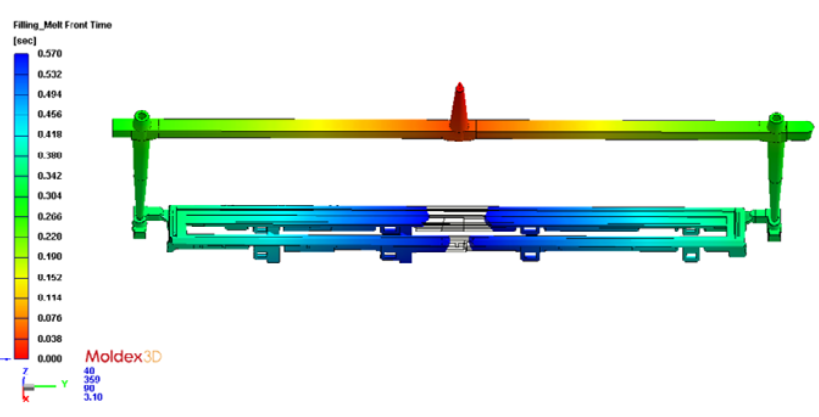

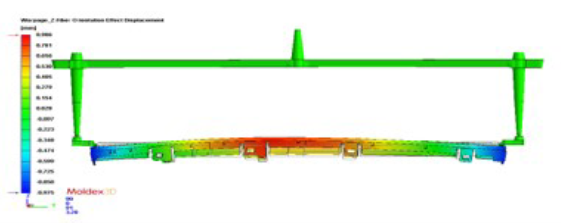

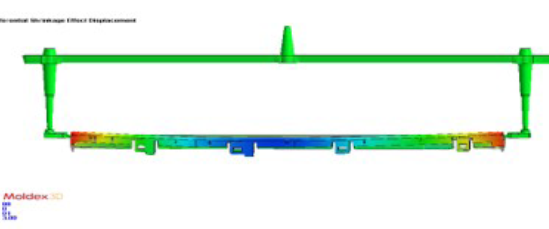

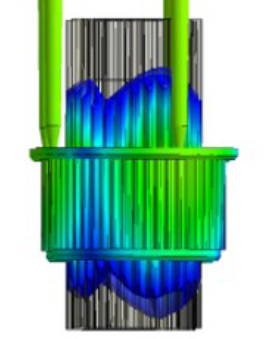

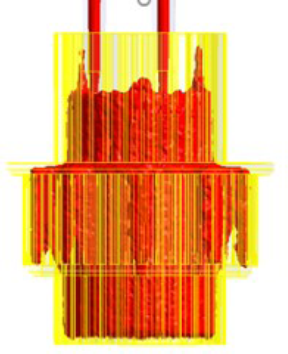

圖1 所示為傳真機的出紙夾零件,因產品功能性需求,必須管控於單邊方向變形且需維持笑臉變形。由產品剖面的觀察中,可以發現寬邊與短邊的厚度相差許多,且兩邊的流動有速度差,初步判定原因為厚度差異,如圖2 所示,因厚度的尺寸差異,導致兩邊的流動不平衡如圖4 所示。由充填結果觀察,同時進行澆口設計變更及局部擋料設計,流動平衡可獲得改善如圖5 所示。

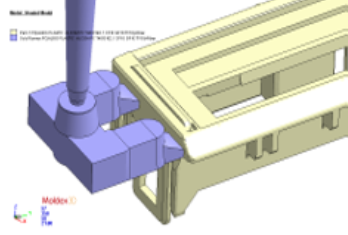

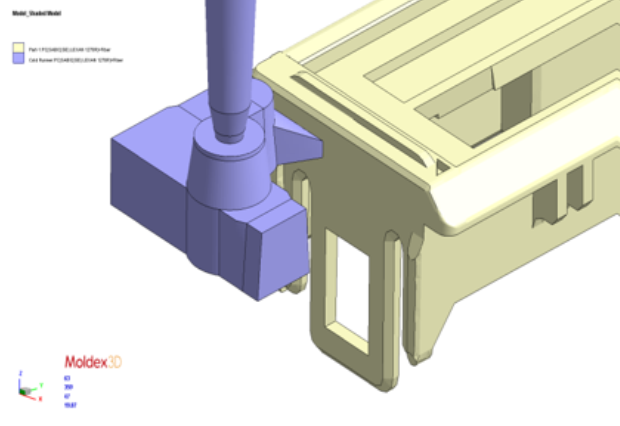

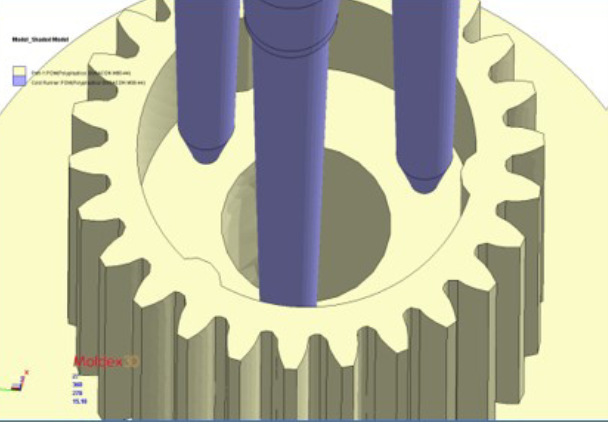

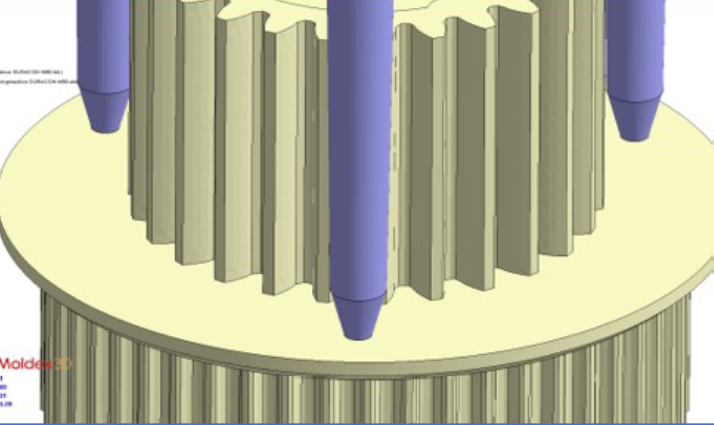

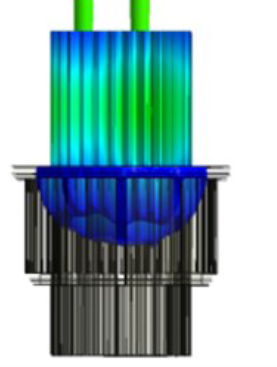

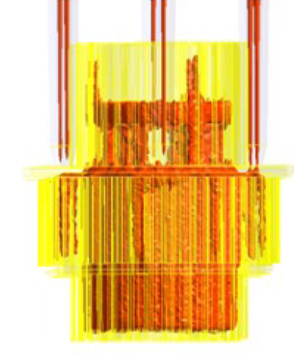

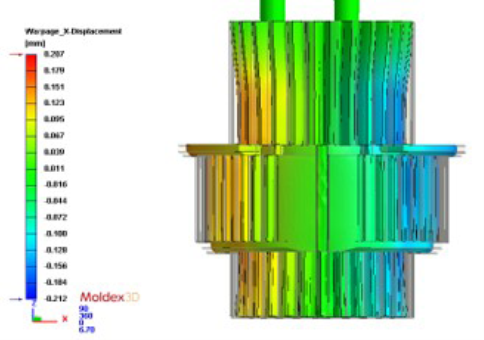

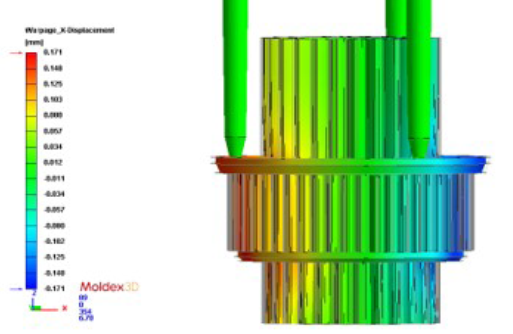

塑膠製品被射出時的模穴流動差異造成溫度壓力傳遞分佈不同,所產生的變形結果也不同,所以流動平衡是重要的指標。流動平衡是指模穴內各方向流動體積是否可以同一時間完成,所以時間差越小越好。圖8 為傳動齒輪不同的澆口位置設計,比較流動的差異以及體積收縮不同對齒輪變形的影響。如圖9(a)、(b) 所示,流動波前的分佈流動之平衡性差異會影響體積收縮的分佈;流動越平衡可以讓體積收縮差異降低,如圖9(c)、(d) 所示;越低的收縮率,翹曲變形的量值就會越小,如圖9(e)、(f)所示。

模流分析結果判讀:

一般而言,塑料在模穴中的充填行為是趨向阻力最小的部份流動;反之,若移動越慢則代表該區域流動的阻力越大,寬邊與短邊厚度差所導致的流動速度差,容易造成模穴內出現競流效應,進一步導致包封和縫合線的差異。若各區的流動差異越大,則代表射出產品品質越不佳,因此觀察模穴流動平衡好不好是設計時的一項重要考量因素。

塑料通過流道及澆口進入模穴區域,使熔融塑料的流向能均勻的流動,透過壓力充份傳遞至塑件的各部份,並進行有效保壓,以使模穴內各區域密度保持一致,便可得到品質佳的成型產品。

流道設計無法自然平衡時也可採用人工平衡法使流道保持平衡,但精密模具一般建議採熱流道的設計以提高塑膠產品品質。■

圖1:產品幾何與剖面厚度圖2:所示厚度標示

圖3:所示三種設計,經分析後以第三種設計變形結果較佳

圖4:所示流動的情況有比較大的差異;圖5:所示流動的情況有比較接近

圖6:原始設計的變形趨勢與量值( 形成往下哭臉的樣子) ;圖7:設計變更後的變形趨勢與量值( 形成往上笑臉的樣子)

圖8:所示不同的澆口設計情況

(a) (b) (c) (d)

(e) (f)

圖9:(a)、(b) 兩圖所示為流動波前的分佈;(c)、(d) 為體積收縮的分佈;(e)、(f) 則為翹曲變形的分佈