■誠模精密科技/ 朱清發 總經理

前言

誠模精密科技有限公司,在2009年還是歐普照明集 團的一個模具開發部門的時候,意識到必須對傳統的 模具製造方式進行大膽的改革才能為企業可以創造永 續的競爭力。製造革新只是工業4.0的基本條件,最 根本的驅動力來自於商業模式與智慧服務體系的創新 技術變革,這二者的融合才是未來工業界競爭的藍 海。企業轉型並非一蹴可幾,將挑戰分解成小而具體 的步驟,讓成員們有信心逐步行動。2013年引進了 「模德寶智能製造及參數式模具設計系統」開啟了模 具設計、工藝排程、加工製造等等流程化與標準化的 數字化改造,經過了多年的創新磨合,取得了顛覆性 的跨越和成果。

智慧工廠的戰略規劃與佈局:實踐高質量與無憂生產

以工業4.0概念與中國製造2025為戰略指導原則, 公司首先在模具智能製造的基礎,推動智慧設計、智能製造與智慧射出一體化,全面推進新世代工廠的建 設。模具智能製造運用「無憂生產」理念,來推動智 能製造從廣度的流程改造朝生產數據深度的應用發 展。無憂生產來自於二個層面,一個是讓客戶無憂, 另一個是讓企業及員工無憂。其體現的價值如下: • 客戶可以隨時隨地(anytime & anywhere),即時獲 取其產品開發、模具生產、交付過程的充分資訊。 • 企業與每一成員可以按計畫或變化,及時管理「人 機料法環測」的調度,精準地執行每一項任務。 • 員工具備充足的知識資源及優質工具來完成所交付 的任務,透過每一個任務過程中,能不間斷的快樂 學習及積累經驗。

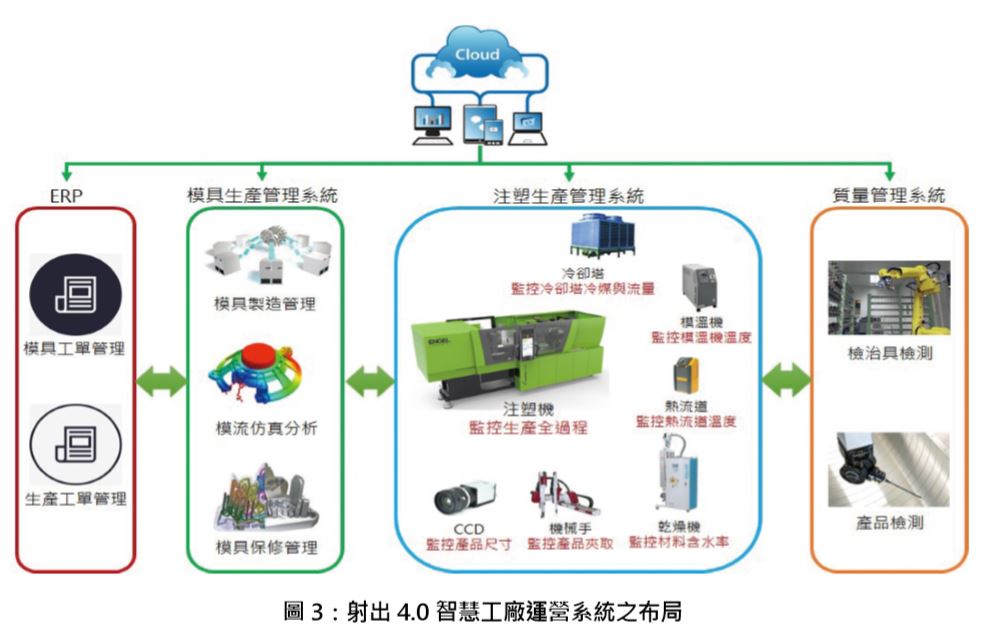

為了滿足此價值體現,導入全數字化及無紙化的模具 智能製造系統成為誠模精密的下腳處。加工製造在模 具總日程中佔比是最大的一部份,高精度設備及技術 員工也是模具工廠投入最多之資產,是工藝與資源調 度最為複雜的部門;因此在傳統的模具工廠之加工製造部門的進度、質量與人員流動,一直困擾著管理階 層。所以模具智能製造成為誠模精密優先導入的系 統。不過,導入智能製造有二個優先。一、流程化與 標準化是工廠實施智能製造的第一優先;第二個優先 是模具智能製造不只是在加工設備的自動化,更需要 把項目管理、3D參數化模具設計、CAM編程及工藝 管理等等,透過資訊化管理系統將其互通互聯。

在製造端的智能化作業特徵如下:

1. 機外精密裝夾:透過高精度的EROWA夾具系統, 將所有的加工零件與電極,在進入加工設備之前, 進行裝夾與校正,極大提高加工設備的稼動率(或 產能利用率),可以達80%以上。

2. RFID管理與加工程式自動生成:在前端設計以及 製程過程中,在智能製造系統後臺數據支持下, 零件與電極的加工程式可以自動生成。所有的 EROWA精密夾具都安裝了RFID芯片,在半自動 與全自動加工過程中,掃描RFID芯片後,加工程 式會依序自動導入設備或工作站,減少人工所帶來 的誤差。智能化的實施,幫助我們對現場機器、刀 具壽命、加工進度、設備健康狀況,可以保持時時 的紀錄與監控。

3. 自動檢測與分析判斷:零部件在不同設備移動的加 工過程中,有了顏色公差及自動化量測單元的支 持,對所有的零件及電極實踐全尺寸檢驗,將所有 零件的尺寸數據傳至後臺的雲端計算中心,自動與 標準數據進行分析比對,確保所有零件與電極尺寸的公差都在設計要求之內。

在設計端的智能化作業特徵如下:

1. 全參數式3D設計與顏色公差:完全3D CAD 設計 對於智慧化設計是非常關鍵的元素。一般的3D設 計系統對於複雜而帶有專業知識與數據的模具設計 工作,其幫助是有限度的。所以必須對現有的3D 模具設計系統進行二次開發與改造,參數化設計是 目前最有效的解決方式。模具設計總裝圖(或模具 組立圖)的全面3D化,確保設計人員從總裝到每 一個零件拆解都是統一而唯一的版本。有了全3D 化的模具設計後,我們就可以運用顏色來代表公差 及後續加工工藝設定,確保設計與加工、品質檢測 等信息的一致性,避免複雜的流程與人員溝通所造 成的誤差。

2. 標準化與自動化:在智能製造系統的支持下,不斷 地對加工工藝的數據進行採集與分析,持續優化已 經存在的標準化、流程化的數據和知識庫,大大縮 短傳統的模具設計與製造時間。設計參數與零件標 準大部分都由雲端數據決定的,保證模具總體質量 的穩定度,減少人員經驗所帶來的差別。

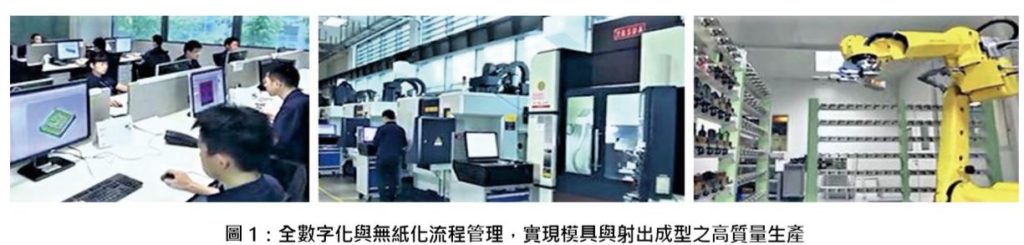

模流仿真分析驅動智能製造效益:實踐“T 零”量產的高度 從 2017 年,誠模開始使用 Moldex 3D 模流仿真系統 輔助模具設計與成型工藝的確認,幫助是非常大的。 透過了實際模具試模結果與模流仿真分析的比對,其精確度完全顛覆過去我們對於模流仿真分析的印象。 在此精確度條件基礎下,2018年啟動誠模與科盛科技 (Moldex3D)、型創科技 (Minnotec) 公司進行一系列 的深度合作,開發3D參數式設計與模流分析的數據 庫相互融為一體之智慧設計系統,方便模具設計工程 師的任務作業。 • 讓所有設計工程師不僅是模具結構設計,同時也是 模流分析工程師,以及參與產品設計之三合一型工 程師。 • 運用物聯網與工業互聯技術,將模流工藝參數與射 出成型機控制器互聯互通,透過數據採集作變量管 理比對及遠程控制,形成智慧射出4.0的閉環系統。

利用模流仿真與模具設計的高度融合,以物聯技術驅 動虛實整合,大大幫助了誠模提高第一次試模(“T 零”量產)的成功比率,帶給客戶驚喜以及團隊學習的無限空間。

材料數據實驗室與模流仿真分析:實踐協同 設計與客戶共創價值

工業大數據在於深度學習 (deep-learning) 與準確度 (accuracy)所創造的核心價值目標,反應在客製化與 規模化、現在與未來、經驗與創新的結合。在模具與 成型行業有三個重要元素是必須精準的(precision), 它們分別是(1)模具設計製造、(2)成型工藝管控、(3) 成型材料數據,而且必須將其數據數字化,並做緊密 而有序的結合。

模具製造及射出成型有全球眾多優秀設備商的支持, 已經可以滿足高精密度生產與工業數據互聯的需求, 在現有的技術上已經可以完全突破。誠模精密透過智 能製造已經可以將模具的質量做到極高精度水平,並且工廠的所有射出機運用了「機臺鑑定」提取的成型 機之精確數據放到模流分析軟體的數據庫中,這二項 的要求已經充分體現在模流分析的價值。再來就是解 決高分子材料數據庫的精確度。

高分子材料(塑料)準確數據必須透過高端而特殊 的檢測儀器才能獲取,然後再與模流仿真分析軟體 (Moldex3D)的材料數據格式完全匹配才能提供給模 流分析工程師使用,得到了準確的結果再給與模具設 計人員,其中包含流道澆口的尺寸、水路的布置、成 型工藝與成型週期等預測。2019年,誠模精密投入了 鉅資與科盛科技合作成立中國首座高分子材料數據實 驗室,包含了高端人才及特殊的檢測儀器。除了提供 誠模內部使用之外,同時也開放實驗室給材料、射出、 模具同業及產品客戶來運用,提升我們在材料科學數 據提煉與應用的價值,對未來影響巨大!

智慧射出4.0:實踐全球布局與就地服務

世界經濟無論是全球化或區域性的演進發展,供應鏈 都會隨著產業類型或貿易型態的變化遷移,但企業依靠人口紅利機會似乎是越來越不容易,現在工業4.0 的機遇帶來智能製造的效益已經遠遠超過人工效益, 這是10年前的我們所難以想像的。有一個比喻,例 如中國利用人口紅利發展後,人工成本已經隨消費力 而提高數倍,因此部分企業離開了中國到鄰近國家尋 找另一個人口紅利的出口;而留在中國企業因成本及 行業競爭的壓力而積極發展自動化與智能製造,試問 10年之後,留在中國的企業與出走中國企業哪一個企 業會勝出?這個比喻並不止在中國,在臺灣以及在全 世界的企業也面臨同一個問題。同時中國從世界工廠 走向了世界市場,至此全世界第二大消費市場的生產 企業走向智能製造之路,已經是不可逆轉的未來。

誠模精密在工業4.0的指導下,已將模具智能製造能 力發揮的非常優秀,幷持續的進步;另一方面因應客 戶就地生產的要求,未來需要在全球各地建立生產工 廠。此時,透過智慧射出4.0的雲端數據及遠程管控, 模具運到全球各地工廠即可發揮快速布局及運營的能 力,值得拭目以待。我們非常歡迎行業同好的交流與 合作,共創價值!■