■逢甲大學/ 彭信舒 副教授

前言

從上一屆德國杜塞道夫(Düsseldorf)國際橡塑膠展 K2016(K-Show) 到 K2019 的展出主題中,我們不難看 出未來產業設備將會朝向精密、節能、環保、智慧自 動化與資訊系統整合的方向發展,以及原物料成本日 趨高漲的壓力。因此,許多先進製程與加工方法推陳 出新,其中纖維複合材料射出成型因能提升成型部件 強度,並達到輕量化與功能性而逐漸被廣泛應用於產 品設計上,如能以加纖塑膠射出成型結合模具工程, 並取代傳統的多道次加工與組裝方式來製造產品,不 僅能提升產品應用層次,更可將產品推向高附加價值 產業。

本次主題將透過CAE針對塑膠滑塊扣件產品設計與結 構特性進行預測分析,再結合纖維複合材料射出成型 技術,使成型產品成功取代原來的金屬部件。其中, 以模流分析軟體模擬預測玻璃纖維在射出成型過程中 的纖維分布與流動行為;再以結構分析軟體模擬產品 結構特性,依照產品開發基本流程進行塑膠滑塊扣件 產品的預測分析與射出成型特性之研究,成功讓產品 達到具有功能性、產品強度、輕量化,並減少加工工序的預期效果。

產品設計與量

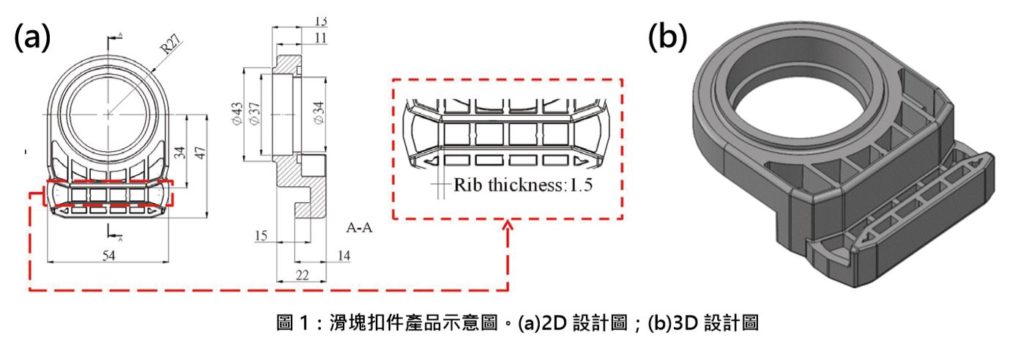

滑塊扣件為許多自動化設備的公轉系統中用於承載並 傳送物料或半成品的關鍵組件,為達到降低設備製造 成本與輕量化的目的。許多業者嘗試以射出成型加工 技術取代金屬加工製造,並成型產品。由於塑膠產品 密度與金屬不同,且若肉厚與結構設計不良,不僅會 造成射出時的困難,亦會增加產品不良率與缺陷之問 題。因此,本研究首先透過2D與3D軟體進行產品 設計與繪製(如圖1),而塑膠射出成型加工不同於 一般金屬加工(減法加工),在產品設計上需同時考 量產品功能性與成型特性,因此產品肉厚、澆口位置、 流道設計、排氣與頂出等位置皆需列入產品設計的考 量之中;另一方面,成型產品需結合其他零組件以達 到設備模組化之功能,應該如何防止產品尺寸收縮變 形導致關鍵零件的組裝與作動問題,也同時考驗射出 成型製程之技術。

模擬與實驗工作

由於電腦設備與運算速度的進步,過去非常重視的簡 化與特定解題技巧已漸漸失去其必要性。取而代之的 是,透過準確的可預測CAE分析技術進行問題診斷與 優化設計,實現科學化成型技術之發展。不論是電腦 輔助設計、製造,抑或是電腦輔助模擬的技術都日趨 完整,使得電腦輔助工程愈來愈重要,舉例來說,在塑膠件的產品設計分析上,一般容易忽略產品成型特 性這部分的影響,直接採用設計圖繪出之模型來做結 構分析上的評估,伴隨著射出成型加工技術的進步, 許多複雜外形的塑膠件都透過射出成型方法來製造。

值得注意的是,射出成型雖然可大量生產,且成型 週期快,但是成型品品質的好與壞也就只是在一線 之隔,所以若希望在結構分析得到預期的強度,就必 須考慮加工成型所造成的影響,其中包括射出成型過 程中的製程條件,如塑膠溫度分佈不均勻所造成的殘 留應力、翹曲變形等,此外含有玻璃纖維之塑膠材料 在充填時也會因流動方向的不同而造成不同的纖維排 向,這些都會造成成型品結構上的問題。面對高強度、 高功能性,且含玻璃纖維複合材料產品的成型,纖維 含量、纖維分佈與纖維排向對受力結構產品尤其重 要,也就是補強纖維是否能充填流動至需要的產品部 位。因此,如何成型兼具功能性與強度需求的塑膠產品就有賴CAE分析軟體協助預測塑膠產品成型特性與 結構強度,並藉以有效縮短產品設計、開發時程,並 降低原物料成本。本文案例整合模流分析軟體與結構 分析軟體進行案例研究,驗證連貫式設計分析流程對 產品開發的進步性。其研究分析流程區分為四個階段 進行: 階段一:產品結構之初步分析; 階段二:材料特性測試與分析; 階段三:分別以模流與結構分析軟體進行產品設計與 成型的預測分析及評估; 階段四:藉由數據轉換介面,將模流軟體的纖維特性 與成型預測結果資料載入結構分析系統,以 進行結構強度分析。

研究結果與討論

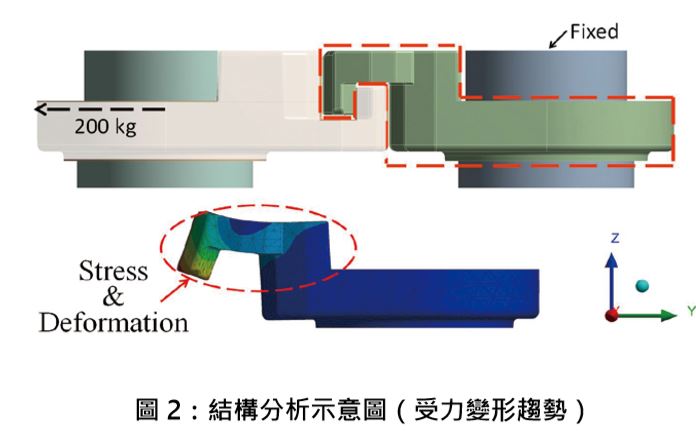

階段一:產品結構之初步分析 首先,依目前業者產品開發流程,先透過結構分析軟 體瞭解現有設計產品之結構受力行為,由結構分析結 果中可發現(如圖2),滑塊扣件以倒鉤處為連結點, 在扣件連接與受力拉伸時,扣件倒鉤處會產生並顯示 較大的變形與應力,導致倒鉤處容易受損與斷裂。然 而,塑膠產品的結構設計與肉厚尺寸也會影響產品成 型後之結構強度特性,因此,透過結構分析軟體可初 步觀察結構受力狀況,並提供產品重要設計資訊。

階段二:材料特性測試與分析 為找出合適的成型材料來滿足此產品的實用需求,尤 其是提高其機械強度和熱變形溫度,因此需透過多種 塑膠原料的標準試片進行實驗比較,經由拉伸強度、 彎曲強度,以及熱變形強度的實驗結果來選出最適合 的纖維複合材料。

階段三:分別以模流與結構分析軟體進行產品設計與 成型的預測分析及評估 研究中,滑塊扣件原始結構設計之應力分布,從分析 結果可以觀察到等效應力與變形量高於容許應力與變 形量限制。有鑑於塑膠產品的成型特性與拉伸強度需 求,適當增加產品肉厚可降低熔膠在模穴內的流動阻

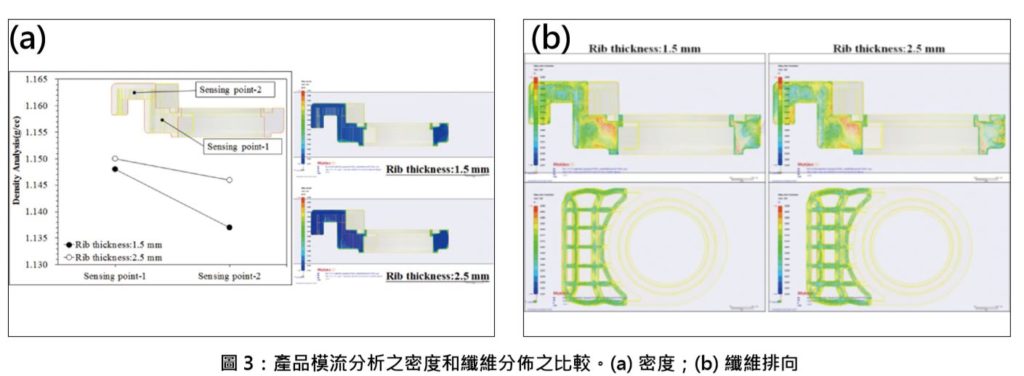

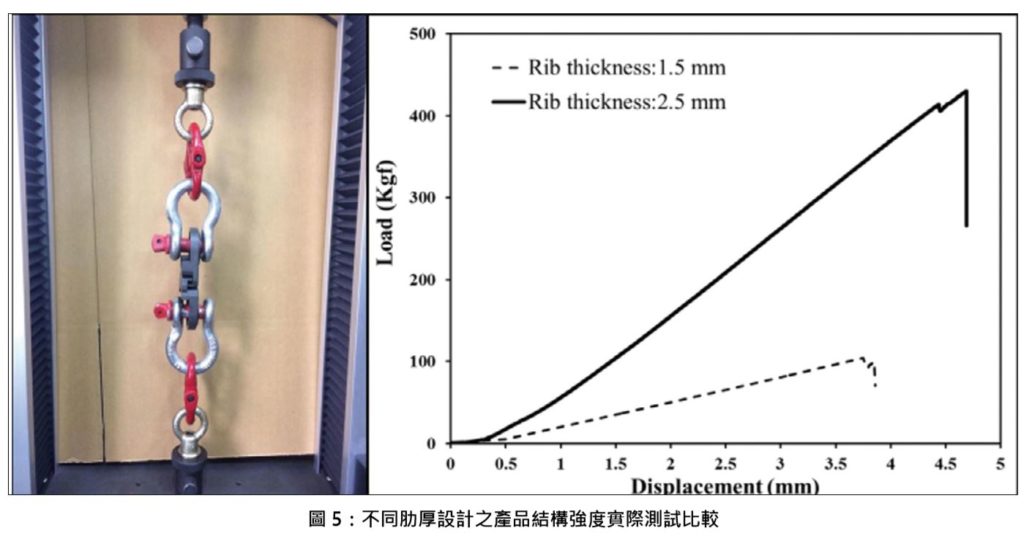

力,同時幫助纖維材料更容易充填到產品流動末端。 因此,進行產品設變,將肋厚尺寸從原本的1.5 mm 增加至2.5 mm,其產品設變後相關的等效應力與變 形量預測,從分析結果的顯示中,可清楚觀察到適當 的產品厚度對於結構強度提升有重要之影響。

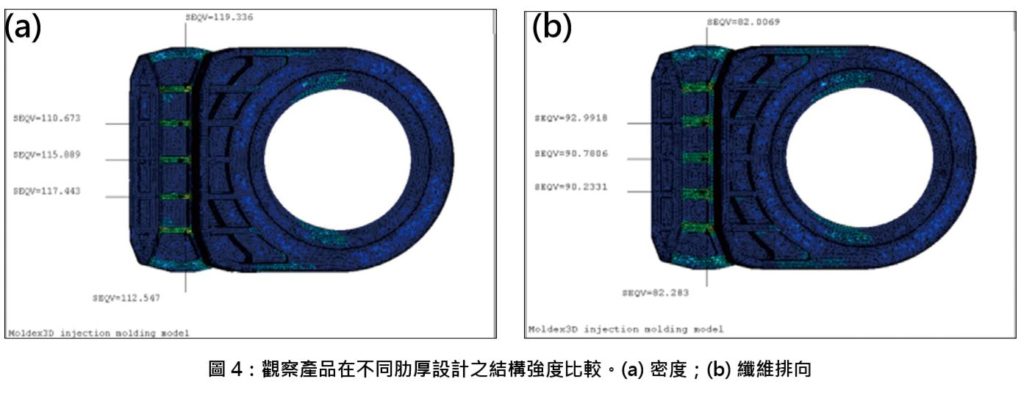

階段四:藉數據轉換介面,將模流軟體的纖維特性與 成型預測結果資料載入結構分析系統,以進行結構強度分析另一方面,由於塑膠產品原料特性受製程影響甚深; 如玻纖複材受製程條件影響造成非等向性的材料特 性,可能會影響產品最終的功能需求。因此,整合射 出成型模流分析結果,並導入結構分析軟體進行玻纖 複材射出產品之機械性質探討將有其必要性。圖3顯示產品在肋厚變化下(1.5 mm增加至2.5 mm),進 行射出模流分析比較產品的密度圖3(a)與纖維分布圖 3(b),從圖中我們可明顯看出,適當增加肋厚可提高產品密度與纖維流動性。

更進一步,透過將模流分析之數據,包含纖維特性與 射出成型模擬性質等數據,轉換並導入結構分析系統 進行產品結構特性分析,圖4中顯示了導入結構分析 進行設變前後的模型之強度預測。從模擬分析的結果來看,產品密度與纖維分布的改變確實影響真實射出 成型產品等效應力變化。透過實際射出成型與拉伸測 試(如圖5所示),顯示出模擬分析與實驗測試結果 有相近且相符之趨勢,所成型之塑膠滑塊扣件產品符 合業者設定之功能性、產品強度與輕量化的產品需求 指標。最後,透過CAE模流與結構整合性分析成功完 成玻纖複材之結構特性預測,其模擬結果與實驗測試 結果呈現合理的一致性。

結論

近年來,隨著綠色循環經濟、產品輕量化與高功能特性產品需求的提高,以及科學化與虛實整合之議題發 酵,塑膠製品朝向省料節能、縮短成型週期與免去二 次加工的方式生產。因此,CAE整合性分析技術與創 新產品設計就顯得格外重要,由上述的研究結果中, 我們得到以下結論: • 透過CAE整合並協助改善玻纖複材補強塑膠產品 設計、成型與結構強度。在成功完成結構特性之預 測後,其模擬結果與實驗測試結果呈現合理的一致 性。 • 以塑膠取代金屬進行產品設計,成功達到省料、節 能之目的;另一方面,也減少了加工道次,並成功 減少產品一半以上的重量。 • 隨著產品設計需求的不斷提升,CAE整合性分析將 是業者面臨開發高值化與高經濟效益產品所急需建 立之整合性技術。■