■工研院/ 郭宗勝 博士

序言

在全球少量多樣的生產趨勢,製造業者必須要建構更富彈性的生產模式以爭取少量多樣客製化訂單。臺灣製造業長期以來仰賴大量人力投入解決生產品質問題,在頻繁換線生產模式下,越來越嚴重的缺工問題勢必影響產業競爭力。

臺灣射出成型產業近年來面臨專業調機師傅養成費時且經驗傳承不易的困境,若無法借助臺灣在ICT 產業的優勢,建立智能化成型產線加速產業升級,並提升產品競爭力以爭取高值化訂單,將在高端市場逐漸失去優勢,低端市場面臨開發中國家競爭的困境。

為了讓讀者認識智能製造對射出成型產業升級的重要性,本專欄將規劃一系列成型製造智能化主題,而本期主題將先聚焦成型製造對智能化的需求,並以工研院發展的智能化成型解決方案為例,說明如何結合感測(Sensor)、物聯網(IOT) 與人工智慧(AI) 技術解決成型製造過程所面臨的問題。

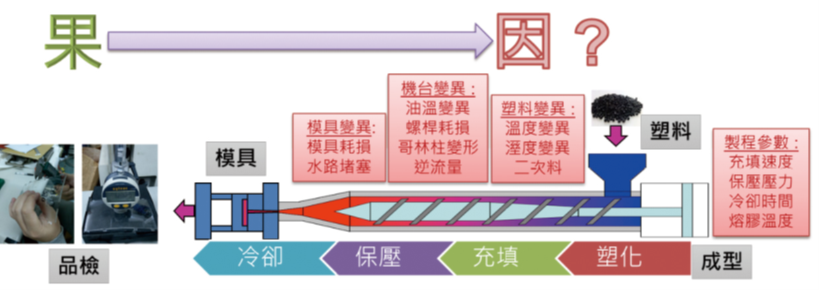

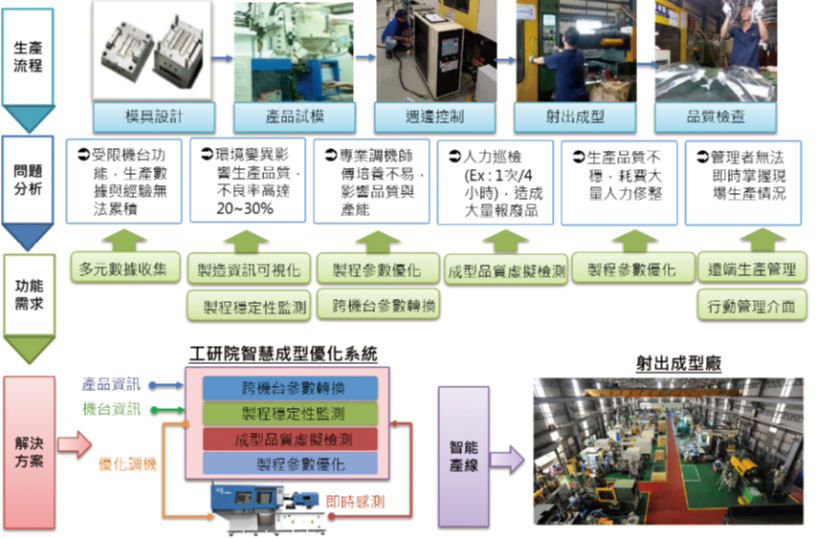

圖1:射出成型品質不良成因;圖2:成型製造智能化需求與解決方案

成型製造智能化需求

不同於其它製造加工產業,射出成型製造過程中產品在模具內成型過程中,品質會受到環境因素、設備老舊、模具耗損與二次料等多重因素影響而無法單純透過傳統閉迴路進行製造品質的控制。如圖1 所示,在成型過程中存在著各種變異,工廠內的溫度與溼度變化都可能造成不良品產出,模具水路堵塞與螺桿耗損更是成型加工過程中常遭遇的問題。為了取得這些變異資訊,目前射出機臺上都安裝了各種感測器,包含壓力感測器、溫度感測器與光學尺,甚至直接在模具內安裝感測器用以監測模內成型變異。而這些感測器所擷取的即時資訊就是成型製造智能化非常重要的基礎。

在說明如何運用即時感測資訊發展智能化解決方案前,先來瞭解成型製造過程所面臨的各項問題。如圖2 所示,在成型製造過程中,常因調機人員能力不足造成產線停滯和大量不良品報廢情況,嚴重影響產能與生產成本。以換線生產為例,往往需要花費超過1小時來進行調機,若平均一天換線生產三次,每天就有超過3 小時的產能浪費在調機上。此外,量產過程中,不良品問題通常需要透過儀器的檢測才能發現,若每四小時巡檢一次,當發現不良品時,已經生產大量需報廢的成品。而發展智能化解決方案過程中,即時生產數據收集往往是最大的挑戰,沒有即時感測數據,就無法發展各種品質監測與優化的應用。

成型製造智能化解決方案

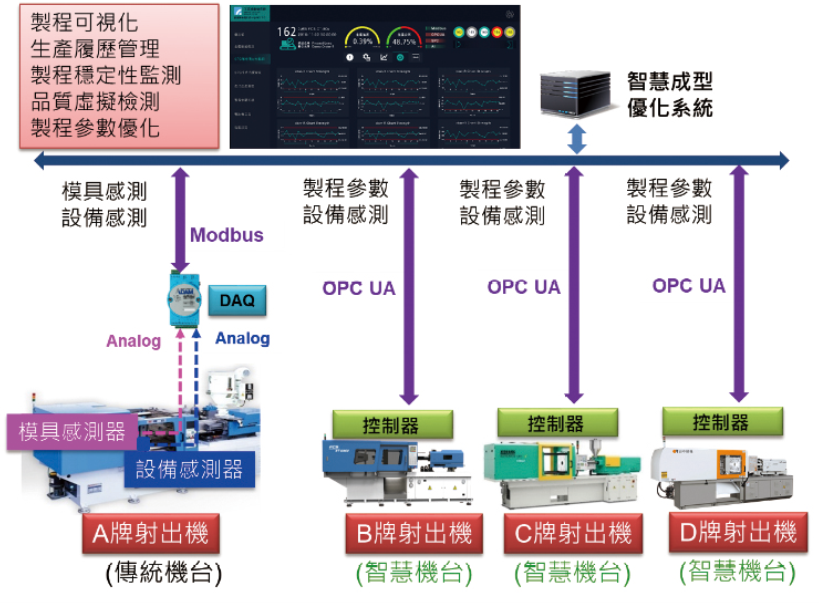

為了協助射出成型產業進行智能化升級,工研院依圖2 射出成型廠遭遇的問題,結合感測器、物聯網與人工智慧技術發展出一套智慧成型優化系統,提供多元數據收集、跨機臺參數轉換、製程穩定性監測、成型品質檢測、製程參數優化等功能,目前積極協助多家射出成型廠建構智能化成型產線提升產品生產品質。為了解決射出成型廠品牌不一且存在新舊機臺所造成的數據收集困境,工研院智慧成型優化系統發展一套多元感測數據擷取技術,可滿足不同案場需求,以國際標準通訊介面打造成型工業4.0 解決方案。如圖3所示,因應成型產業工業4.0 的需求,這兩年各國的射出機廠商開始推出支援OPC UA 通訊功能的智慧機臺,因此智慧成型優化系統可透過OPC UA 通訊介面協助射出成型廠收集不同射出機品牌控制器提供的製程參數以及設備感測資訊來進行監控。針對既有的傳統機臺,因無法以OPC UA 通訊協定進行數據收集,成型優化系統可透過模內感測器或機臺上油壓感測器直接擷取感測器類比訊號進行製程與品質的即時監測。也因為多元的數據收集方案,讓射出廠能輕易將智能化系統推廣至整廠佈建。

圖3:圖3:多元感測數據擷取技術

圖3:圖3:多元感測數據擷取技術

AI 技術為成型智慧製造注入活水

傳統成型產業製程優化往往依賴現場調機師傅的經驗,而這樣的經驗往往無法系統化的進行傳承,因此容易造成公司生產製造技術出現斷層。近幾年人工智慧技術因科技大廠投入大量資源進行研發,AI 工具與硬體日趨成熟使得愈來愈多深度學習演算法(如RNN、CNN、DRL)逐漸被應用到智慧製造領域中。

因此,成型製造智能化發展過程中,若能善用 AI 技術,傳承老師傅領域知識(Domain Knowledge) 必可為傳統塑膠成型產業注入活水,加速成型產業升級。

5G 專網打通成型智慧製造任督二脈

成型製程過程中,感測器的導入雖然可反應環境、設備、模具與材料造成的生產變異,但受限於目前通訊技術而無法將這些感測器的資訊即時送出,故而只能交給機臺控制器進行有限能力的處理。5G 技術高頻寬、低延遲,以及大量節點連結的能力將可滿足成型製造場域的傳輸需求,目前臺灣預計釋出100MHz 頻寬供專網使用,讓企業透過專網建立自己的5G 場域,如此將可滿足製造業對隱私安全的需求。2020 年臺灣5G 將正式商轉,而 5G 專網的佈建將可望解決成型製造通訊環境的限制,結合雲端的運算資源,打造5G 智慧製造重要垂直應用案例。■