■ Moldex3D/ 林秀春 協理

【內容說明】

3C 產品常因外觀要求,使澆口設計往往被安排在不重要的位置上,如牛角澆口、潛伏式澆口等設計,且為了好拔除而將澆口尺寸設計到低於 1mm 以下,所以充填時容易使剪切速度過大且澆口壓力降也大,當塑件在保壓階段的保壓效果不佳時,便容易造成收縮不均,所以產品品質的好壞,主要取決於保壓傳遞效果,也就是塑料補償收縮的程度。當塑料溫度不斷下降,造成熱塑料不易補入,若澆口尺寸太小,澆口提早封口,則會使產品出現凹痕尺寸不穩定的情形。

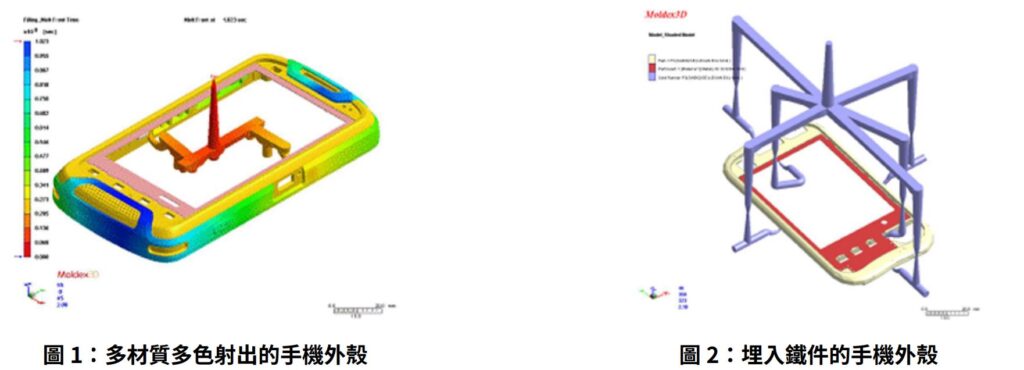

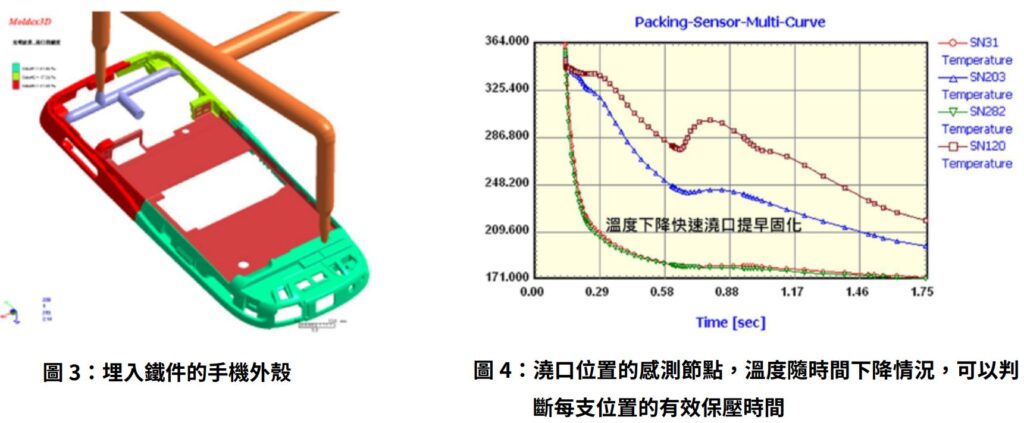

圖 1~3:圖中案例為典型流道與澆口設計方式。

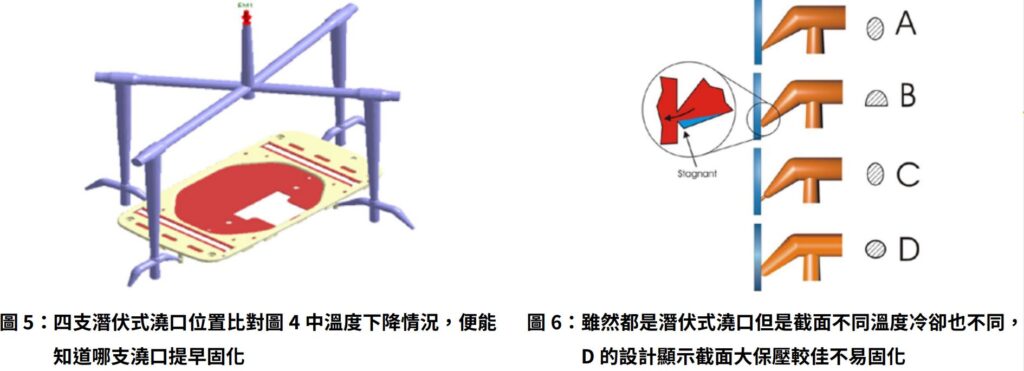

圖 4:在澆口位置的感測節點,透過溫度隨時間下降的情況,可以判斷出每支位置的有效保壓時間。

圖 5:將四支潛伏式澆口位置比對圖 4 中溫度下降情況,便能知道哪支澆口提早固化。

圖 6:雖然都是潛伏式澆口,但是截面不同,溫度、冷卻也不同,D 的設計顯示截面大、保壓較佳,且不易固化。產品的模具剖面溫度顯示,有高溫積熱的區域。

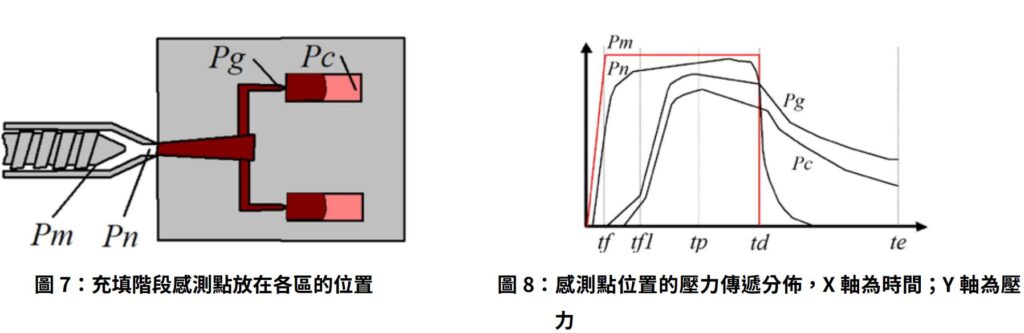

圖 7:充填階段感測點放在各區的位置。

圖 8:感測點位置的壓力傳遞分佈。

充填階段 (filling stage):

充填階段即是塑料在設定射壓作用下由螺桿計量區經噴嘴、豎澆道 (sprue)、流道 (runner)、澆口 (gate) 填入模穴的過程(圖 8)。

tf-tf1:流量控制 (flow control) 階段。塑塑料開始充填空模穴,流量保持固定,模穴壓力緩慢上升。

tf1-tp:壓力控制 (pressure control) 階段。壓實塑料熔膠 (melt) 過程,模穴壓力迅速增加,塑料流量開始降低。填模壓力傳遞至模穴最末端。

保壓階段 (Packing stage)

保壓是充填的延續,因此有效的保壓狀況取決於澆口固化時間,若流道澆口設計尺寸太小,則塑料溫度下降快速,容易使澆口提早固化。流率下降快速導致停止進料,當澆口固化後,則透過傳統上的增加時間、增加壓力等方法都不會有效果。■