■智穎智能

前言

傳統射出成型生產過程相當倚賴人工,從初始的生產參數輸入以及調整外,生產出的成型品也以人工方式進行品質確認和缺陷修正的工作,並在生產完成後以人工方式進行參數紀錄作業。有經驗之「老師傅」在連續量產時需要隨時確認生產品質是否發生不良,當機臺跳警報的當下便需進行參數調整做量產改善。然而,生產製造當下,如有發生警報停機狀態,其製造缺陷還可獲得控制;但若遇到無警報的製造不良,則將面臨大量不良品發生的問題,如何透過有效的資訊或控制方法進行產品預測和自動修正成為現在智能化生產的一大議題。

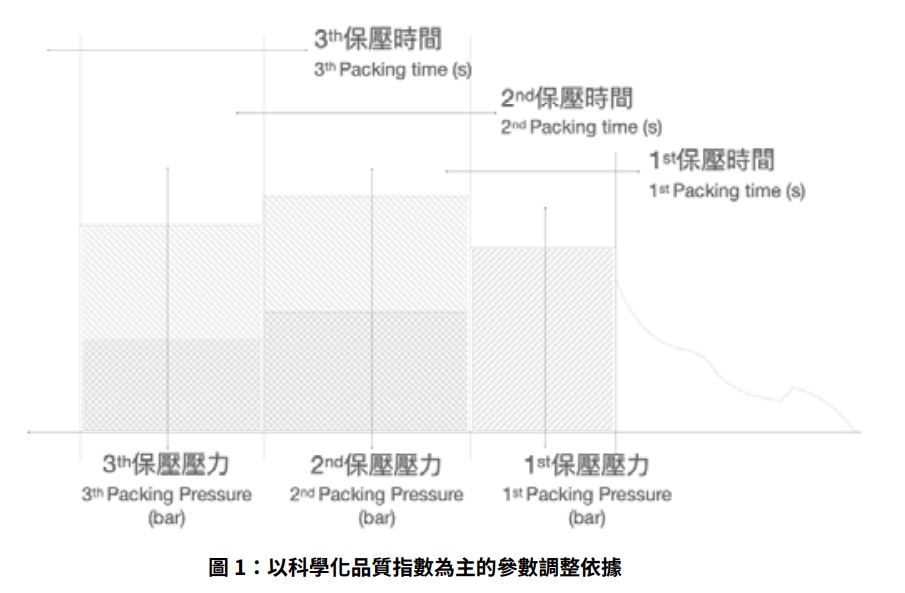

傳統參數設定上難以達到最佳化的目的,透過「老師傅」的經驗進行參數設定之「預測」,其壓力及時間多以經驗驅動的設定模式,且此設定都須以最終產品樣式為設定依據,例如:產品當下沒有發生翹曲、收縮等,即為最適參數。然而,並無關鍵品質指標作為產品最佳化之依據,如此也導致參數設定上的一大問題。若以科學化的品質指標建立不僅可提供使用者參數最佳化的參考,另一方面也可在連續大量量產當中作為產品虛擬檢測的依據,透過其穩定指標的方式來同步穩定產品品質,確保量產良率的維持。

量產品質的智能解決方案

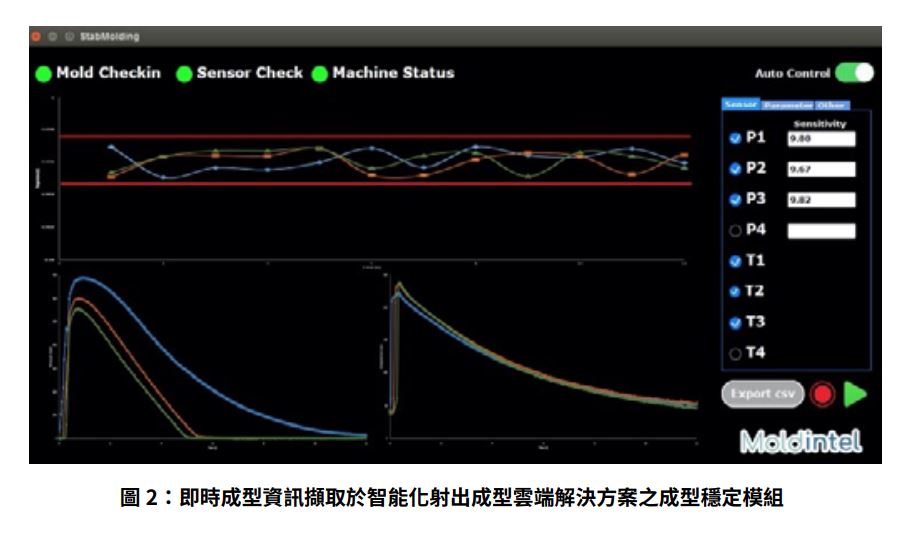

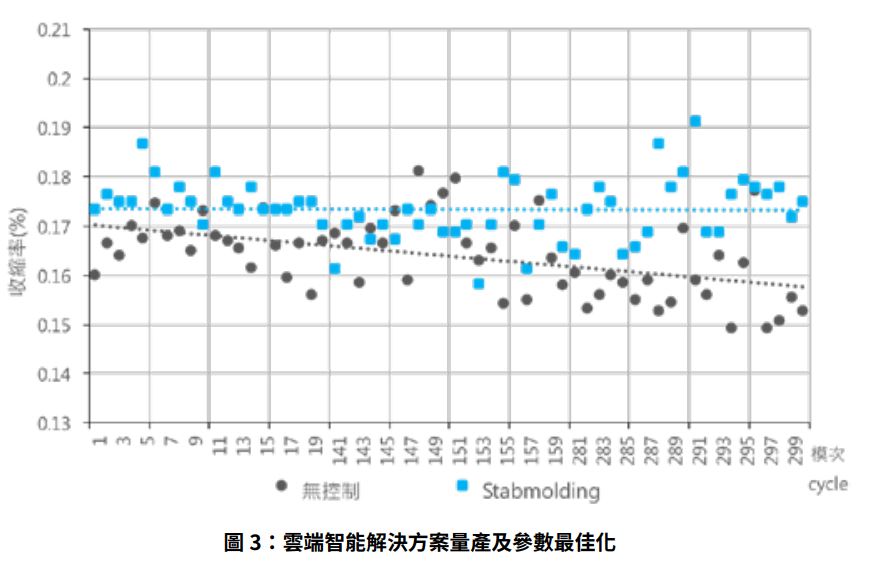

隨著工業 4.0 的發展,智慧製造解決方案的開發是現今製造業轉型的重要途徑,如何透過線上即時收取資訊達到製程穩定且最佳化製造品質為關鍵課題。射出成型品質量產的智能解決方案已有部分廠商投入開發,例如歐洲射出機大廠 ENGEL 的 Inject4.0、Wittmann Batenfeld 的 HiQ Solution, 以 及KraussMaffei 的 APC 系統等,都為機械商針對工業 4.0所開發的主動型品質控制方法,其透過機械商的設備資訊進行分析後預測其產品變異,再透過自控制方式做產品品質補償,如此可達到產品穩定生產的功效。而在臺灣方面,則有 Moldintel 所開發的智能化射出成型解決方案──「成型穩定模組」針對射出成型品質進行關鍵品質指標監控,以即時成型數據的收集及分析達到預測產品品質與參數微調穩定品質之目的。此模組以模具為資訊收集出發點達到跨廠牌機臺使用的限制,進而與射出成型設備做聯控達到參數回控的自適應調整,使得射出成型品質得以穩定控制生產。

射出製品虛擬品質檢測及改善策略

射出成型在兩大階段最常遇到的問題都為工程參數的調整,此調整不僅攸關整個製造的產能,同時也高度影響製造品質。在試模階段除了測試模具穩定性外,如何確立 Golden sample 的標準製造參數也是必須的流程。工程參數的重要性於成型缺陷上顯得更為

重要,每種缺陷皆與各參數環環相扣,過往缺乏品質監控的關鍵指數,故只單靠人為經驗進行調整。此模組開發射出成型品質關鍵指數,透過此指數不僅確認產品生產後的品質精準度,此外更可藉此指數最佳化Golden sample 的參數設定法。

品質控制指數的變異與產品品質呈正相關,因此透過指數的變異可即時預測其產品是否產生不良,此可實現虛擬產品檢測之目的,進而透過參數回控可有效改善成型品之連續量產穩定性。此控制指數則是透過模具埋設感測器所累積之即時成型資訊,以機邊擷取、分析其結果達到指數換算的結果,進而快速計算與參數間之關聯,並建議每模次產品發生變異時的參數修正策略。經由模組計算之改善參數建議,可透過人工方式因應生產機臺面板進行參數調整,也可進一步與控制器串連達成主動式自適應品質穩定流程,實現射出成型品質虛擬缺陷預測及改善之目的。

結語

在傳統的射出成型產業中,其高度仰賴人工進行參數的輸入與調機,其生產參數更是難以用科學化的方式進行品質調整,在量產流程上的成型品質也難以獲得並掌控最即時的資訊。因此,為解決此產業痛點,Moldintel 的成型穩定模組透過即時成型資訊可於當模次預測其產品問題,並進一步藉由參數化調整提供科學化品質最佳化的解決方案,期望藉此改善產業競爭力,共同開創智慧成型新趨勢!■