■ Moldex3D/ 林秀春 協理

【內容說明】

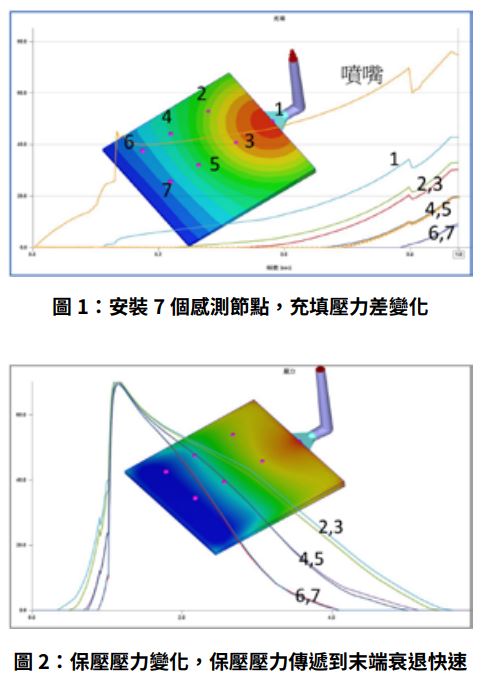

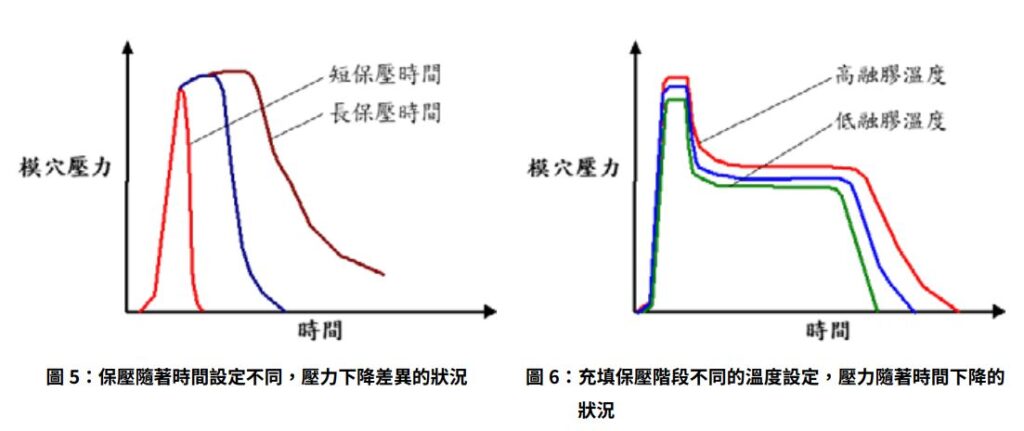

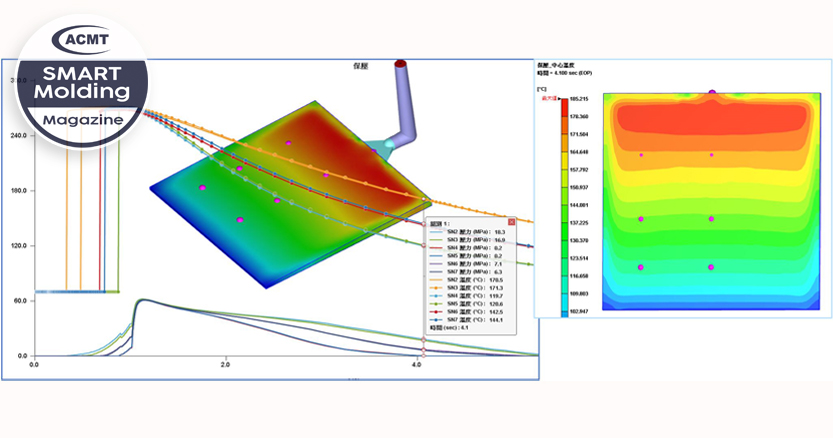

塑膠產品的前身就是塑膠顆粒,被螺桿剪切成熔融狀態之下,再經高壓射出到模具的模穴中被冷卻塑化定形,所以壓力與溫度是重要的加工參數。充填過程中,全靠壓力推動塑料融膠前進,因壓力差使塑料波前(melt front) 前進充填模穴。充填過程的壓力來源為噴嘴(如圖 1),其中 1 為澆口位置,2、3;4、5;6、7 為感測節點位置,模內壓力曲線隨時間變化,可發現澆口壓力傳遞效果最高;愈遠離澆口位置,則因流動長度愈長,使壓力傳遞逐漸降低,一般流動波前末端的壓力最低,所以容易有短射與尺寸變小的狀況;此外,從圖中各點亦可看出流動距離越遠,壓力差越大。在流動過程中,溫度隨時間熱傳下降也會影響壓力數值的變化,所以壓力與溫度是影響塑件品質的重要參數。

在模穴內設置感測節點以了解壓力的曲線變化,可以精確掌握真實產品的品質。一個好的設計會讓壓力差縮小,而射出機的參數控制分段設定亦可影響品質。

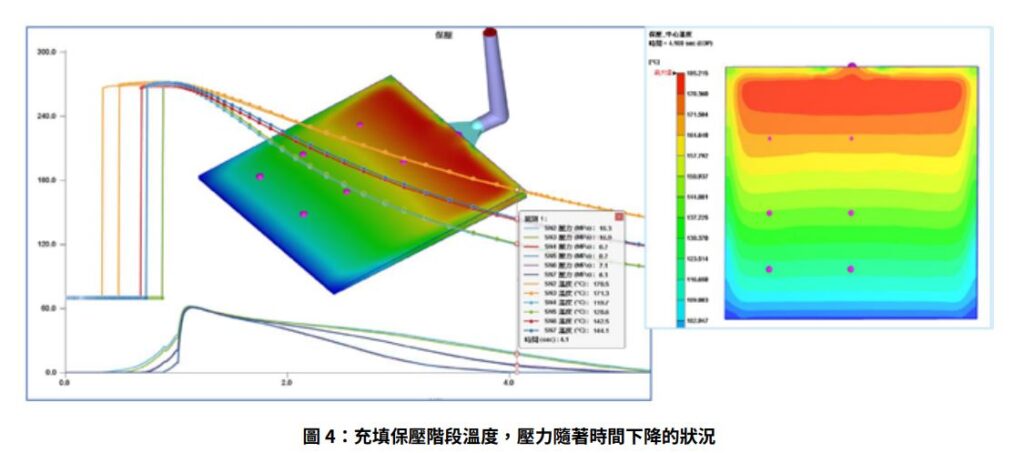

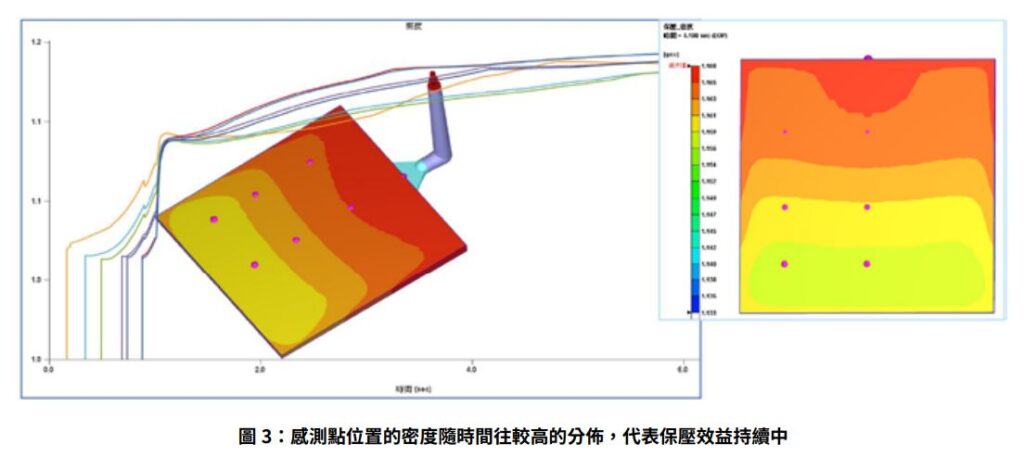

在保壓階段,因壓力設定高。在高壓下,塑料呈現部份可壓縮 (compressible) 特性,在壓力較高區域,塑料較為密實,密度較高;在壓力較低區域,塑料較為疏鬆,密度較低。因此造成密度分佈隨位置及時間發生變化。保壓過程中,塑料流速極低,流動不再起主導作用,壓力成為影響保壓過程的主要因素。塑料在充填保壓過程中溫度持續下降,造成保壓壓力不易傳遞。保壓階段,塑料開始受模壁冷卻固化,密度增大而塑件逐漸成型。保壓階段將一直持續至澆口固化封口為止。■