■ Sodick 射出成型機事業部 / 小嶋康弘

前言

具有高性能材料特性的矽橡膠,不僅可以作為有機合成橡膠的代替品,而且在新的領域也正不斷地擴展用途、提高產品的性能,並在提升產品的高附加值化方面也在不斷拓展。特別是隨著液狀矽橡膠(LSR)需要的不斷增加,這也成為射出機廠商不斷加入的一個領域。不僅僅在材料、產品的多樣化方面,而且對於生產自動化而言,更對無毛邊成型的要求也越來越高。因此就需要即使在不同條件下,也能同時具有高精度計量及充填性能的射出機。

使用射出方式進行的矽橡膠成型,和熱塑性樹脂一樣,都以零成型不良率為目標,以自動化、節約人力化為理想狀態,有必要排除射出本來的成型不良現象。Sodick 的V-LINE® 方式射出機,具作為矽橡膠射出成型的理想機構,是唯一接近能實現追求零成型不良的射出機。其特徵及效果將於內文中進行介紹。

※1:V-LINE® 是株式會社SODICK 的註冊商標。

成型不良

矽膠成型中最大的成型不良就是毛邊和缺料。模具內被充填的材料,隨著硬化初期階段黏度下降的同時,也由於剪斷應力造成黏度更低而呈現非牛頓流體特徵。在充填中,相比缸體內的材料而言,模具內的材料黏度、彈性變的更低,所以導致模具內充填材料的流動控制變得更加困難,成型不良也更容易發生。雖然可以通過修正模具機構來改善毛邊,但同時伴隨的往往是模腔內排氣困難,從而導致空氣滯留,造成產品缺料這樣自相矛盾的問題。

為此在矽橡膠成型中,盡力不從模具排氣槽進行排氣。一般是利用真空泵對模腔內進行減壓的辦法,但是隨著充填的進行,模腔內殘留的少數空氣還是會凝聚,從而形成微小的產品缺料及氣泡,因此僅透過真空泵減壓的方法往往不足以對模腔內進行充分的減壓,這樣的案例屢見不鮮。這種情况下,在最終充填部通常會設計1 ~ 3μm 程度的排氣槽來進行排氣,但因此不僅會擔心由於排氣槽毛邊造成外觀不良,同時由於排氣槽的毛邊黏附在模具上也會使排氣狀况更加惡化,成為產品缺料不良的發生要因。

雖然這樣的情况在模具設計時通常會被充分考慮到,但是在追求充填穩定性這方面相比熱塑性材料來說,自動化且無毛邊的難度會更高。在成型整個方面來說,射出機性能所占的比重也會更大,因此對於計量密度的穩定性而言,充填量及流速的控制就非常重要,成為提高生產性的關鍵。

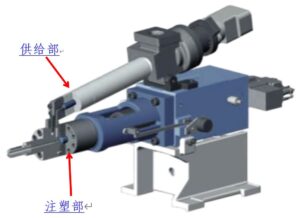

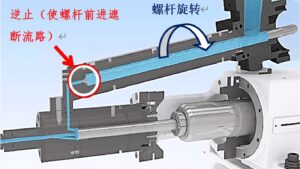

圖1:V-LINE® 機構 圖2:V-LINE® 逆止機構

V-LINE® 機構

V-LINE® 射出機(如圖1),是由通過螺杆輸送材料的計量部和只進行射出的射出缸部組成的,又被稱為預塑射出分離式射出機。一般的直線螺杆式射出機,射出時的逆流防止主要通過止逆環進行;而V-LINE®的特徵是在計量時通過微小的螺杆移動進行流路的開閉,射出不會導致材料向計量部進行逆流的機構。

這種機構也被熱塑性材料所採用,但是採用這種機構的想法和優勢對於熱塑性材料而言卻略有不同。熱塑性材料成型中,顆粒狀的材料通過螺杆的旋轉來進行輸送,從進料口進入缸體內的材料可以進行連續地輸送。在旋轉停止時,螺杆區域內的樹脂也會有微小的移動量,但在與之相對照的矽膠成型中,由於材料是液體狀或者是橡膠狀,為了能連續地供給材料,需要使用液壓泵進行壓送。由於缸體區域內的矽膠處於液體流動狀態,因此經常保持著高壓,即使螺杆旋轉停止,在逆止機構還沒有進行止逆的狀態時,材料也會由於壓送壓力穿過逆止機構,繼續向螺杆的前方泄漏。也就是說,直線螺杆式的逆止機構,止逆環的舉動容易受到供給裝置的供給壓力變動的影響。這一點對於矽橡膠成型來說,V-LINE® 機構的優異性更加明顯,也可以認為這是和一般的直線螺杆式射出機最主要的差別。

逆止機構的效果

V-LINE® 預塑射出分離式機構在計量完了後,螺杆前端前進遮斷流路進行逆流防止(如圖2)。這是一種非常簡潔的機構,同時從材料供給裝置傳送過來的材料壓力也可以被完全地遮斷,所以計量、充填工程可以分開來考慮。採用這種機構的優點舉例如下:

• 計量樹脂的密度穩定,且計量後的密度沒有變化。

• 通過計量時的密度控制,射出缸內的壓力可以比供給壓力低。因此低速、低壓的充填控制成為可能。

• 斷流嘴不是必須的組件。

• 射出時不會產生向供給部缸體側的材料逆流,因而充填量很穩定。

• 射出時不受壓送泵的壓力變動、脈動之影響。

• 因為射出時沒有逆流,所以可以和熱塑性材料同樣使用保壓功能,進行充填量的補充充填是可能的。

• 計量時螺杆不移動,材料不會滯留在螺杆末端。

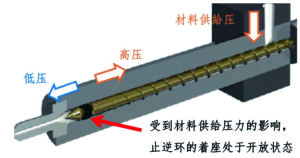

相對來說,一般的直線螺杆式射出機(如圖3)的機構很難說是適合矽膠成型的結構。由於壓送泵的材料供給壓力,止逆環的前後不能產生壓力差,所以通常情况下處於開放狀態。為了防止從噴嘴造成材料泄露,所以斷流嘴是不可或缺的,但是即使搭載有斷流嘴,由於止逆環的著座狀况沒有變化,所以想要和熱塑性材料一樣進行計量,那麽充填工程的控制將非常困難。另外,因為很容易受到壓送泵的供給壓力的變動及脈動影響,對於材料黏度的變化等外亂因素影響非常脆弱。

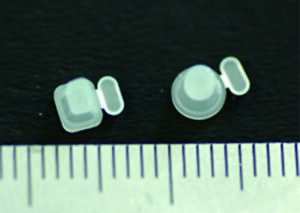

圖3:直線螺杆式逆止機構 圖4:CI 控制成型案例(1 模0.6cc)

V-LINE® 微小成型控制

關於LSR 矽橡膠成型,如果每模的射出容量只有1cc的程度,就會因為A・B 材2 種液體材料的黏度差或者是供給裝置的脈動造成混合比率的不穩定,從而導致材料的輸送量不足,容易發生混合不良、硬化不良等問題。Sodick 開發了適合微小成型的1 次計量多次射出之CI 控制(Consecutive Injection),很好地解決了這個問題。如圖4 中所示,1 模的容量只有0.6cc的成型就是使用CI 控制的案例。1 次計量多次射出動作就是針對A・B 材的混合而言,通過充分的計量,然後分成多次往模內進行適量充填的方法,但難點在於每模的射出開始位置及密度不同,容易產生充填量的偏差。在CI 控制中,通過每模成型後的密度修正及取得新的射出開始位置,使正確的容量充填成為可

能。其中CI 控制的根本在於供給部和射出部分開的V-LINE® 機構,可以確實地遮斷從供給部傳過來的材料供給壓力,在多次射出過程中,可以忽略材料供給壓力的影響,從而可以有效地起到控制作用。

材料、成型系統

矽膠成型中,一般使用附加型、加熱硬化型類別的材料之情况較多。根據材料的重合度,主要分為液體狀的矽橡膠(LSR)和固體高溫硫化矽橡膠(HCR)。LSR 的動力黏度為50 ~ 2500Pa·s,且因為是液體狀材料,所以通常情况大多通過使用材料供給裝置進行材料的連續供給及射出成型加工的工藝(如圖5)。通過附加硬化反應可以快速硬化,而且離型性也很優異。透過專門化的射出成型加工,不僅可以進行大量生產,在面向光學用途的高透明材料及複合成型中,具有自黏合性的材料等方面,變化也很豐富,而且在高價值產品及新的領域中的採用也正在不斷擴大。

而關於HCR 材料,由於HCR 比LSR 材料的黏度高,使用通常的往復式壓送泵那樣進行材料供給會比較困難,所以使用壓縮成型或傳遞模塑的場合比較多。為了省略去除毛邊等工程,所以把材料製成圓柱狀,然後將其投入到油壓式的壓力容器中,通過射出成型進行定量充填的情况也在不斷增加(如圖6 中所示)。在維持產品的特性方面,不隨材料的變更而變更。而且同時具有進行工程變更的難度低、可提高生產性的優點。此外,Sodick 也在進行壓送裝置的開發,提供適合HCR 的射出成型裝置,如圖7 所示。

結束語

由於矽橡膠是具有獨特功能的材料,因此它不僅適用於常規產品,還適用於各種工業應用中的新領域,並且有望在未來繼續穩定增長。我們希望這次介紹的矽橡膠成型機能為這一不斷發展的領域之用戶做出貢獻,並將繼續追求更高的射出成型技術,致力於成為能夠提供具劃時代性技術的射出機製造商。■

圖5:射出機及壓送泵裝置 圖6:材料投入

圖7:充填機壓送裝置(材料供給裝置)