■ ARBURG

前言

如何利用技術針對性的照亮道路上車道?通過結合LED 和雷射技術的汽車前大燈可以實現。其中,光導體起到了決定性的作用,它有針對性地聚焦和傳導40個發光二極管發出的燈光。這些由液體矽膠(LSR) 製成的精密零件由德國埃斯林根的Wilhelm Weber 公司為其客戶Hella 生產,而這些零件被用在奧迪A8 上。Weber 公司業務發展部主管Antonio Trinchese 介紹LSR 系列產品的作用如下:「矩陣式LED 遠光燈的每個單元集成了40 個可單獨控制的小型發光二極管,它們可以發出兩束光。」矽光導體收集來自各個LED光源的光並引導它們穿過耦合透鏡系統。這樣一來就能增加整個系統的光通量,達到全面輸出光效率或者自定義光分佈。

Antonio Trinchese 解釋說:「各個矽膠手指的上下兩側必須設計得高度精密,這樣才能有針對性地偏轉光束,且不造成眩目。」對於Weber 來說,這意味著要生產出達到最高表面品質的模具,並建造一個複雜的生產單元。由於質量標準較高,就需要嚴格遵守公差和應用安全性。這就是為什麼必須使用ALLDRIVE 系列全電動高端機型的原因。LSR 模具有兩個模腔和兩個分模面,並配有方便維護的冷流道。

ALLDRIVE 滿足其所有要求

Weber 公司塑料技術部兼SCM 部主管Ulrich Beck 談到了射出:「我們在一臺ALLROUNDER 520 A 上進行批量生產,它結合了達到最高定位精度的電動鎖模單元和一個高精度射出單元。螺桿具有特殊的幾何形狀,用於LSR 加工,注射重量為48 克。

由於對光透射值有要求,因此在考慮到「LSR 的固化時間」和「光導體表面質量」的前提下對循環時間進行了優化。加工的是蕭氏硬度為72A 的雙組分LSR,由於其具備高透光性和良好的脫模性,因此特別適用於光學零件的生產。

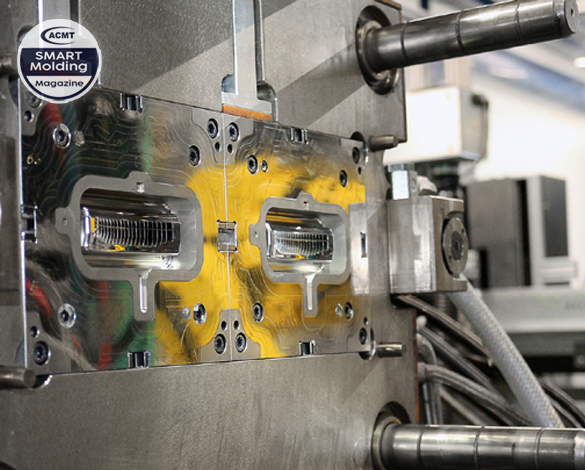

圖1:Weber 憑藉這個全自動LSR 生產單元,每年為奧迪A8 系列生產大約150000 個光導體

圖2:它們通過一個雙模腔的模具製作而成,具備40 個「手指」來收集各個LED 光源的光線,並針對性地引導光線

帶兩條分型線的模具

在模具鎖模之後,首先形成一個真空,以免零件中形成氣穴。接著,注入雙組分LSR 並在模腔中固化。第一條分型線打開,部件和澆頭被一個抓手取出,接著第二條分型線打開。在此位置,溢流道被取出後,模具鎖模並再次開始生產。

採用SELOGICA 控制系統,設定參數可輕鬆編程實現模具呼吸的「移動頂料器至斷點」,並可集成到生產流程中。Weber 的項目經理Raimund Jahn 記錄了高標準的脫模方式:「底切光導體的功能幾何形狀需要強制脫模。在此過程中不得損壞LSR 部件。」

可通過DMC(數據矩陣代碼)追溯

完成射出成型工藝之後,在生產單元中執行以下工序:用激光技術在零件上刻錄了一個數據矩陣代碼(DMC)。通過運行數據採集系統(BDE) 可以按照模腔精確地確定使用哪些過程參數來生產各個零件。接著,通過一個攝像機系統進行光學檢查,並將合格件放入一個退火托盤中。通過一個帶真空抓手和一個料頭拾取器的六軸機械手取出射出件、料頭和溢流管。Weber 憑藉這個全自動LSR 生產單元每年為奧迪A8系列製造大約150000 個光導體。■