■科盛科技

前言

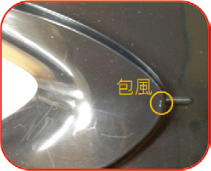

本案例的塑膠射出成型之車用霧燈組件(圖1),出現外觀缺陷問題(圖2)。由於此產品為汽車內飾件,因此必須防止結合線出現在表面。另外,鎖附機構的結合線,也不能出現在外觀表面。東陽團隊透過Moldex3D 模流分析探討澆口配置對於結合線位置與縫合角度的影響及改善,並透過調整肉厚,改善母模包封問題,成功改善產品外觀品質。

面臨的挑戰與應對

本次案例面臨的主要挑戰分別為「如何避免產品外觀產生縫合線」,以及「找出有效的優化設計以解決包封問題」。對於上述提到的挑戰,東陽團隊藉由模擬分析不同流道配置及調整肉厚,優化流動行為,避免在產品外觀產生縫合線。另外,根據Moldex3D 的流動分析結果,東陽團隊調整了角落處的肉厚,也使包封和縫合線位置獲得改善。

帶來的效益如下:

• 有效解決結合線、包封在產品外觀上的缺陷。

• 避免多次的修模成本。

• 加速設計決策。

案例研究

本案例之車用霧燈產品研發,分為設計和試模兩階段。兩階段都依不同目的應用Moldex3D 模擬技術。在製模前的設計階段,模擬目的為驗證澆口設計及預測潛在外觀缺陷。在澆口設計部分,共需驗證三組澆口類型,包括不同的澆口數量、澆口位置及水路配置等。設計決策的標準在於成品的縫合線和包封數量,表面缺陷最少的設計將被視為最優化的產品。製模及完成第一次試模後,則以模擬技術驗證實際試模的產品。此外,藉由分析試模產品上觀察到的缺陷,以找出造成缺陷的根本原因和有效解決方案(圖3)。

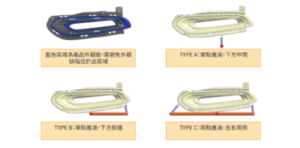

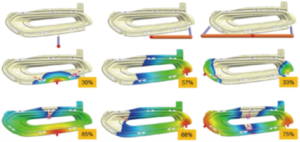

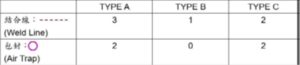

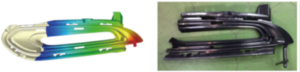

使用Moldex3D 進行的第一個任務為澆口設計驗證。如圖4 所示,Type A 的設計中,於產品下方中間處單點進澆;Type B 也是單點進澆,但進澆位置改為下方右側;Type C 則為左右兩側,兩點進澆。完成所有設計的分析後,進一步觀察縫合線及包封是否出現在醒目的地方,以作為最終設計之參考。根據圖5 的比較表,Type B 的縫合線和包封問題最輕微,故以此設計作為外觀最優化的設計選擇。

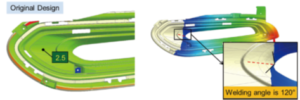

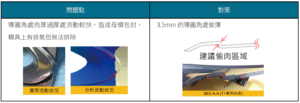

縫合線的角度通常會用來作為評估縫合線品質的指標之一。在原始的厚度設計中,縫合線角度約為120 度;在經過厚度設計優化後,縫合線角度改變為140 度(圖6),代表縫合線變短且較不明顯。製模且完成第一次試模後,實際試模的產品來驗證模擬結果。圖7 的不同充填比例圖顯示,模擬結果與實際試模的短射產品相當一致。然而在第一次試模時,仍在產品表面觀察到包封現象。此包封出現在母模面,無法以排氣方式排除。波前分析顯示角落區域流動得比四周還要快,與試模結果相符。根本的原因則是幾何特徵中的導圓角,使得該部位肉厚(3.5 mm)大於產品主要肉厚(2.5 mm),因此肉厚區有較小的阻力,而流動較快。

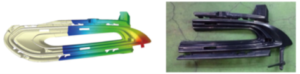

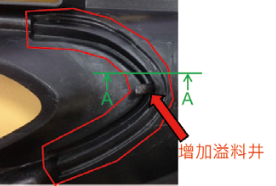

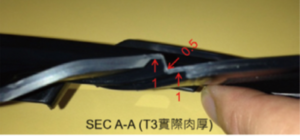

因此東陽團隊提出在3.5 mm 肉厚處偷薄的解決對策,並以Moldex3D 驗證(圖8)。偷薄處的流動波前結果如圖9 所示,此設計會多出兩條縫合線;但因為縫合線位置在看不到的區域,因此是可接受的。

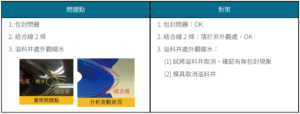

接下來以新的偷薄設計來修改模具,試模後並再次確認包封和縫合線問題,結果也與模擬結果相符。因此透過肉厚處偷薄設計,成功解決包封問題,且新增的縫合線在看不見的區域,也是可接受的狀況(圖10)。

結果

本案例顯示,在產品的澆口設計及試模後的缺陷分析階段,都應用了Moldex3D 的模擬技術,且第一次試模結果也證實了模擬的準確性。然而不均勻的厚度仍導致了包封現象,且因為包封位於表面,而無法以排氣方式解決。此時再度使用Moldex3D 進行模擬,驗證在肉厚區偷薄的方式是否能成功解決問題,以避免後續重工、浪費成本。最後東陽團隊藉著優化產品肉厚,成功解決車用霧燈組件的包封等外觀難題。■

圖1:本案例之霧燈組件 圖2:藍色區域為有明顯外觀問題的部分

圖3:各研發階段的主要目標 圖4:產品外觀品質需求及三種不同進澆設計

圖4:產品外觀品質需求及三種不同進澆設計

圖5:三種不同進澆設計的模擬結果比較

圖6:優化產品厚度,以改善縫合線品質

圖7:充填特徵比較

圖8:缺陷分析及解決方案

圖9:產品偷薄後的流動特徵模擬

圖10:解決方案設計及驗證