■ Moldex3D/ 林秀春 協理

【內容說明】

在塑膠模具成型過程中,由於熱塑料填充模穴,熱量藉由熱傳導傳遞至模壁,造成模溫發生變化。冷卻系統的設計甚為重要,若冷卻水管設計不當,將造成溫度分佈不均勻影響塑件與生產週期。

案例成果分析

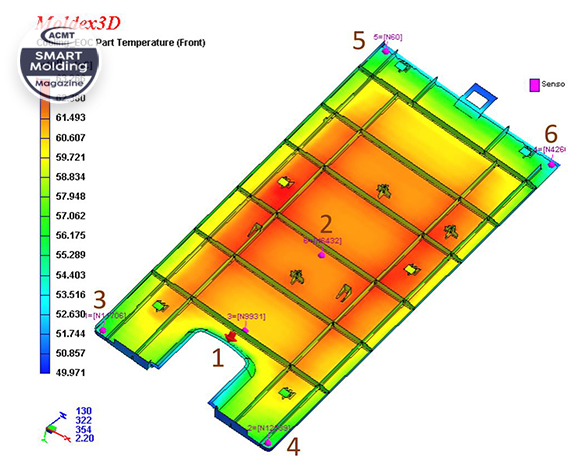

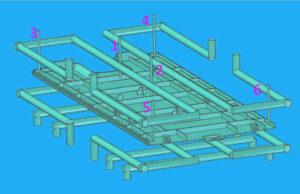

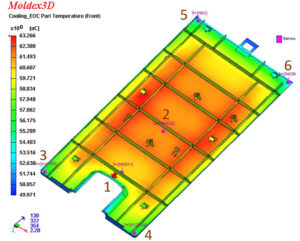

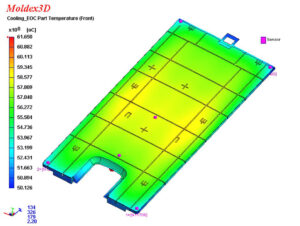

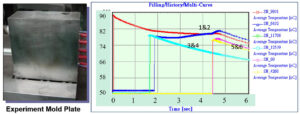

此案例完成分析結果確認水路設計之後,並開始模具開模,進行現場的射出成型實務驗證。本次使用產品為PC 電腦前蓋板(如圖1 所示),在公模側裝6 個感測節點,以取得公模仁的溫度熱傳紀錄,由圖2、圖3 的模流分析可以得知模面溫度分佈的情況。圖4則為每個節點的溫度隨時間下降之情況,從圖5 中可知澆口處的節點1&2 溫度變化較劇烈、差異較大,節點3&4 溫度變化較小,而節點5&6 溫度變化則介於以上二組之間,與現場取2000 模次比較,兩者趨勢是一致的。

水路設計階段,欲使模溫分布一致,必須透過冷卻分析掌握那些會影響溫度變化中的相關參數,如在模穴內剪切生熱產生局部高溫或者局部模溫較高處是否有熱量累積現象等,如果是冷卻效率較差,則必須要加強局部水管的設計方式,並在冷卻過程結束時,檢查模溫差分布是否均勻。一般而言,模溫差越低,代表塑件兩側溫度差越低,塑件因溫度差異造成熱應力,而產生翹曲變形的現象。模溫差分布越均勻,塑件較不易因成型品各處熱應力不均而造成產品翹曲變形的問題。■

圖1:公模面感測節點位置與編號

圖2 :冷卻分析的公模面冷卻溫度分佈 圖3 :冷卻分析母模面冷卻溫度分佈

圖4 :模流分析6 個節點冷卻的溫度變化

圖5:現場實測節點1-6 的差異