■淡江大學 / 趙崇禮 教授

前言

由於光電產業的蓬勃發展,許多精密光學元件日趨輕薄短小,且元件形狀由平面、球面至非球面、非軸對稱而後自由曲面、形狀(輪廓)精度及表面粗糙度之要求也益發嚴苛;這些都是市場導向下不可避免的趨勢。微光學元件的尺寸多在釐米至微米左右,形狀精度可達到次微米級,表面粗糙度可達到奈米級,並具有體積小、質量輕及量產容易等優勢,可實現傳統光學元件難以達到的微小、陣列和波面轉換等新功能。

此外,近年來為因應為成像光學系統、照明光學系統、光通訊、光訊號處理系統等需求微透鏡陣(Microlensarray, MLA) 已廣泛運用於光場相機(light-field camera)、晶圓級光學(Wafer Level Optics, WLO)、光纖連接器、液晶顯示器及微型投影機等系統中成為重要的微光學元件。其中光場相機透過微透鏡陣列記錄下整個光場數值,再透過影像軟體運算還原影像,除可任意調整焦點產出新的影像;亦可將微透鏡陣列設計成具有多種焦點之微透鏡組合,只需一次取像即可得到3D 影像和3D 深度資訊圖;透過光場數據可由軟體處理進行再聚焦、多視角觀點、立體感及3D 深度估計等優越功能日益受到重視。此外,晶圓級光學(WLO) 也因能滿足市場上微型化、低價化及量產性高之需求發展迅速。

目前微光學元件因塑膠之製作相對較易,故多以塑膠材料為原料;但塑膠材料之折射率(nd) 一般較玻璃低很多(已有多款玻璃之nd 值大於2)且其抗刮削性、耐濕熱度及抗紫外線能力都遠不如玻璃。此外,當環境溫度、濕度改變時塑膠材料之折射率變化相對較大,所以對光學成像品質之影響頗大。故在需要高成像品質、高溫環境、紫外線曝曬及受外力刮削的應用皆以玻璃材料為首選;但因玻璃之成形溫度偏高其模造用模具須能耐高溫高壓,故模具材料目前仍以碳化鎢(WC) 或碳化矽(SiC) 等硬脆難加工材料為主,這使得玻璃微透鏡陣列之成型模具製作困難且成本偏高。

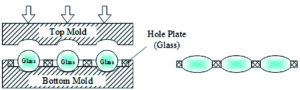

圖1:孔板模具成型法壓製透鏡陣列示意圖

圖1:孔板模具成型法壓製透鏡陣列示意圖

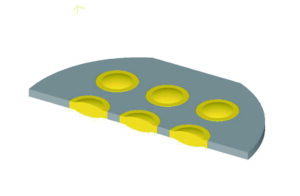

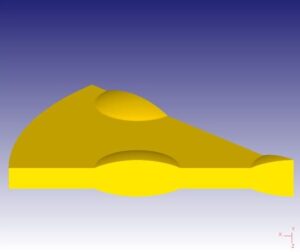

圖2:雙凸透鏡陣列之成型模擬

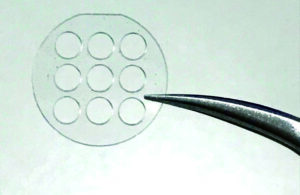

圖3:中央玻璃孔板 圖4:模造之玻璃雙凸透鏡陣列

模造精密玻璃透鏡陣列之瓶頸

目前常見的微透鏡陣列模具加工方法有雷射微加工、微影製程、離子束加工、精密輪磨/ 車削加工;而其成型方式則有熱壓成型(hot embossing)、紫外線固化(UV curing)、射出成型及模造成型等方式。目前常用於量產高精度玻璃微透鏡陣列的方法為精密輪磨/車削加工微透鏡陣列模具搭配玻璃模造製程。雖然精密玻璃模造技術已有穩定而漸趨成熟之發展,但在成形玻璃透鏡陣列時仍存在許多技術瓶頸有待突破。

技術瓶頸一

模具之加工不易,如果用超硬材料如碳化鎢(WC)、碳化矽(SiC) 等為模具材料,其加工難度極高;而如果採用電漿氮化處理之不鏽鋼或經熱處理後之無電解鎳為模具材料,加工方面可透過精密鑽石車削配合快刀或慢刀伺服來完成相對性較為簡單但其模具壽命則較短,能成形之玻璃種類也有許多限制;因此不論哪一種方式,其成本皆高。

技術瓶頸二

目前玻璃透鏡陣列之成型多以平板玻璃透過模造技術熱壓成型,除成型時需要先抽真空外其成型壓力也會因透鏡陣列中透鏡之矢高量(sag) 變大及透鏡數量變多而增高,且成型時玻璃被擠壓流動至模穴的方式也會因透鏡數量、分佈等因素,會造成中心區及周邊區透鏡質量上之差異;也因此目前市售之玻璃透鏡陣列幾乎都為平凸型透鏡陣列且其矢高量一般皆偏低、形狀精度也較差,故多用於照明而非成像。

孔板模具成型法壓製透鏡陣列

本研究提出一種新穎的孔板模具成型法壓製透鏡陣列,如圖1。孔板模具法主要是以通孔陣列玻璃板作為中央支撐的孔板,將玻璃預形體放置於其中,熱壓後玻璃預形體將與孔板以機械力結合,使其可一次就壓製出非球面透鏡陣列。孔板材料必須要耐得住模造時的高溫,故其Tg 點需要高於所成形之玻璃預形體。以此孔板模具成型法其預形體成型之方式有如單顆透鏡之成型,材料流動距離短;相較於平板玻璃模造成型,其成型壓力大幅減少且不易有中心區及周邊區透鏡成型質量上之落差。因此,平凸、雙凸、凹凸型玻璃透鏡陣列皆能實現模造;此外,同一陣列中可以成形大小(直徑)/ 矢高量不同甚或折射率(nd) 不同之透鏡。圖2 所示為雙凸透鏡陣列之成型模擬,圖3 所示為中央玻璃孔板,模造用之碳化鎢模仁如首圖所示,而圖4 為模造之玻璃雙凸透鏡陣列。■

本篇文章由趙崇禮 教授與其研究團隊王琬萱、許智翔、周文成、馬廣仁等人共同編撰。