■臺科大精密製造實驗室 / 李宥增 & 魏俊安

前言

近年來各領域產業正蓬勃發展朝向積體化及微型化開發,而檢測儀器也發展成微型化可攜式檢測儀器,達到隨身攜帶檢測,可更準確獲得數據。臺灣科技大學機械工程系,由陳炤彰老師所帶領的精密製造實驗室所開發之技術於微型光譜儀之內部光柵光學元件,透過此光柵取代傳統光譜儀內的準直鏡、分光鏡與聚焦鏡,使其功能合而為一,大幅降低光譜儀的體積。

離軸非球面光柵光學元件(OAA-RGOE)

光柵(Grating) 屬於一種週期性光學元件,光線進入光柵後會因週期性產生不連續光譜,本產品為反射性光柵,其透過微小週期性之鋸齒結構進行分光與聚焦功能,使入射光產生繞射現象,進而產生不同相位之繞射光達到分光之用途,又稱為閃耀光柵(Blazed Grating)。離軸非球面(Off-axis aspherical, OAA),使用離軸非球面之用途在於可對入射光進行準直及聚焦功能,並可防止反射光與入射光相重疊及相交問題。此研究之產品離軸非球面反射式光柵光學元件(如首圖中左側圖例),其離軸非球面及表面週期性鋸齒結構尺度已達到微米與次微米等級,採用精密射出成型結合變模溫(VMT) 及震動式射出壓縮成型(MV-ICM)取代市面上成本較高的微機電系統製程之深反應式離子蝕刻。產品材料選用液晶聚合物(Liquid Crystal Polymer, LCP),該材料具有良好的流動性、低熱膨脹係數及高尺寸安定性,適合用於精密元件之成型。

圖1:平面型及凹面型光柵之應用

射出成型相關技術介紹與製程整合

射出成型(IM):

為將高分子材料加熱至熔融加工溫度後,藉由壓力及速度將熔融塑膠射入模具中進行所設計之流道及模穴充填,並於保壓階段由射嘴提供壓力進行模內熔膠之收縮補償以及提高密度,澆口固化進入冷卻階段後,待產品冷卻至固化溫度以下,便可進行開模及頂出取出成品。

射出壓縮成型(ICM):

為傳統射出成型結合模具合模壓縮之製程,加入機臺內的壓縮機構或模具壓縮機構之設計,以達到對模穴進行全面性壓縮,可降低射出壓力,並有效均勻模內壓力、減少翹曲變形,以及增加結構充填率等。

變模溫(VMT):

為射出成型各階段中控制模具溫度變化之技術,透過感測器讀取模內溫度;高溫可透過公母模側上之加熱棒進行控制;低溫則可以藉由公母模側上之冰水路進行控制。

於充填與保壓階段時,保持高模具溫度,用以延緩固化層生成,增加熔膠流動性及充填率,可改善產品表面缺陷及表面粗糙度問題;於冷卻階段時,通過低溫冷卻水進行模具溫度冷卻,則可改善非均厚產品因體積收縮不均所造成的翹曲現象。

微震動成型(MV):

於模具公模側內安裝壓電致動器(Piezoelectric Actuator, PZT Actuator),並於充填保壓階段啟動微震動功能,其震動行程精度可達μm 等級,經由微震動延緩固化層生成,以利熔膠更能深入微結構中,提升微觀尺度之微結構充填率。

本產品將ICM、VMT 及MV 技術製程整合如圖3 和4,充填保壓階段透過PZT 致動器及射出機臺頂出系統進行高頻率微震動及微壓縮功能,並於冷卻階段透過低溫冰水冷卻模具,減少產品與室溫之溫度差異,有效改善外觀品質及成型品質,藉由以上輔助技術減少巨觀尺度之成型誤差,並增加微觀尺度之微結構複製率與表面形貌。

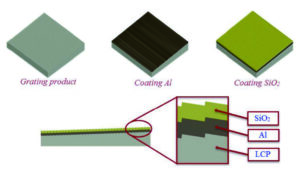

微震動式射出壓縮成型結合變模溫製程

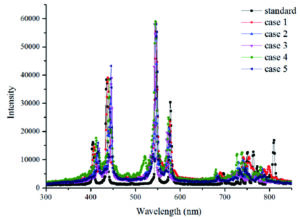

相較於IM 及ICM 製程, 整合VMT-MV-ICM 可降低其殘餘誤差,Rt 值從19.17μm 降至16.05μm,GFR值從73.39% 提升至92.27%(Groove Filling Ratio,GFR,即微結構成型複製率)。最終將此光柵元件進行反射膜鍍膜,其鍍膜順序為Al 膜(厚20~30nm)及SiO2 膜(厚20~30nm)共兩層,鍍Al 用以增加反射率,而SiO2 則可保護鋁不易受氧化。後續委託臺灣超微光學股份有限公司進行光譜分析,檢測結果將依據反射式元件曲率、微結構形貌、鍍膜表面狀態有所影響,經本研究製程(VMT_MV-ICM) 成型之成品雜散光比例最低為6.39%。

圖2:左為整合製程VMT_MV-ICM 的動作示意圖;右為微震動射出壓縮成型作動示意圖

圖3:鍍模示意圖 圖4:VMT_MV-ICM 製程雜散光檢測

未來技術延伸

隨著近年AI 人工智慧、深度學習及機器學習的崛起,演算法的應用如雨後春筍般湧現,同時也解決許多各類工程上所遇到的問題,後續可將上述製程結合模擬退火法與基因演算法,最佳化製程上的參數,以優化產品性能與品質,並對整體的製程進行更加完善的收斂及統整。■