■臺灣科技大學 精密製造實驗室 / 戴辰軒

前言

玻璃與塑膠在人類的歷史中各扮演著重要的角色,兩種材料在各領域皆有相當廣泛的應用。而近年來,高科技產品對於光學品質、空間限制、成本控管等因素相當要求,因此兩相異材料之異質結合(Heterogeneous Bonding) 技術越發受到重視,已經廣泛應用於半導體製程、生醫感測器及光感測器等。

此技術能夠結合兩種材料之優點,並消弭各自之缺陷或發揮兩種以上的材料特性,如玻璃與塑膠結合之透鏡可相互消弭色散之誤差。

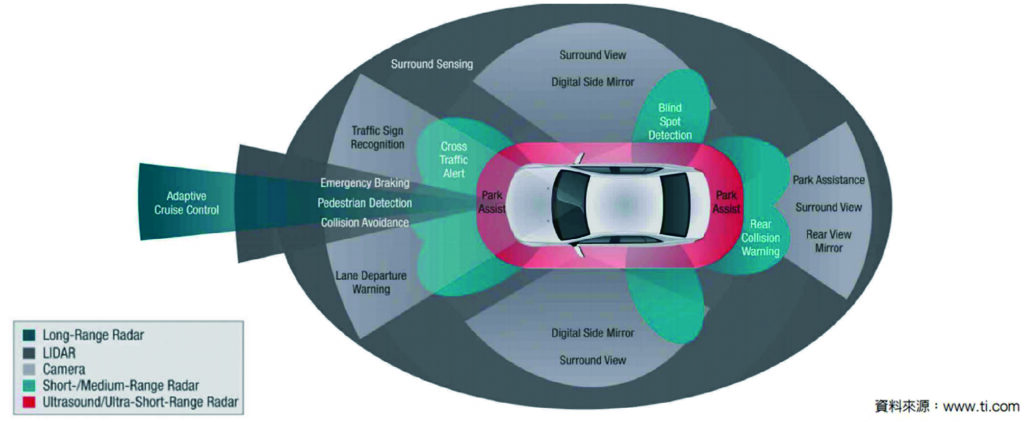

然而,在一般傳統的結合過程中,會因相異材料之物理特性如熱膨脹係數、熱傳導率等差異,使異質結合產品產生分離或破壞等缺陷。本文透過嵌件射出成型製程與陽極氧化製程(Anodic aluminum oxide, AAO)提出新型具有雙面階層奈米結構之異質結合,結合玻璃與塑膠之優點,製作出具有超親水性表面之異質結合平面透鏡及非球面透鏡產品,以物理結合方式提升機械性黏著強度,克服以往傳統異質結合之缺點。本文研究可應用於車輛環境感測模組之透鏡群。

奈米結構之陽極氧化鋁製程(AAO)

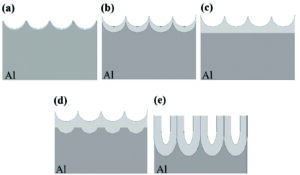

運用高純度鋁之高活性特性,與電源能量搭配酸性電解液可產生氧化及溶解效應,生成多孔質陽極氧化鋁(AAO) 結構。其中,AAO 製程的過程中,於鋁表面產生的方式可分為5 個步驟:(1) 局部平坦化、(2) 電場集中產生焦耳熱、(3) 孔洞生成、(4) 孔洞穩定成長、(5) 孔洞推擠排列。反應初期,鋁表面有微小突起部分因局部電場集中,反應速度快,產生局部平坦化,而後電場因鋁厚薄分布不均,在薄處電場集中產生焦耳熱,持續向下穩定生成孔洞。

嵌件與射壓成型製程

嵌件射出成型(Insert Injection Molding, IIM) 製程,以機械性物理結合方式提高異質結合強度與可靠性,減少以黏著劑結合之二次加工,以減少成本和縮短生產週期; 射出壓縮成型(Injection Compression Molding, ICM) 則時常被應用於微結構壓印和光學元件的製程中。

本文透過ICM 的特性針對微奈米孔洞施加額外均勻的正向壓力,使充填時的成型塑料與微結構緊密結合,增加異質結合的強度,同時均勻的模內壓縮成型,能夠避免充填時不均勻的壓力,減少產品產生翹曲變形及殘留應力,以達到產品所需的光學品質要求。

光穿透率與成像品質綜合討論

本文以嵌件射出成型達到異質結合透鏡之產品,異質結合使透鏡發揮玻璃耐候特性,同時發揮塑膠之可塑性設計光學結構,應用範圍為可見光及近紅外光波長約介於400nm 至1000nm 之間。

B270 玻璃量測結果為在可見光區間光穿透率達91%;純PC 透鏡產品與PC/B270 玻璃之光穿透率皆達82%;PC 與經熱處理後之雙面AAO 玻璃光穿透率可達70%。成像品質量測根據ISO 12233 分辨率測試標準量測,具有嵌件異質結合透鏡成像品質對比度比純PC 透鏡優異,因玻璃與PC 相比無分子配向問題,故當光波通過異質結合透鏡時,能量衰減較低,使成像品質表現較為優異。

圖1:AAO 孔洞結構生成示意圖,(a) 產生電場集中、(b)生成阻障層、(c) 局部平坦化、(d) 孔洞產生、(e) 孔洞穩定成長

圖2:液滴於非球面異質結合透鏡,(a) 有AAO 結構;(b)無AAO 結構

非球面異質結合產品應用

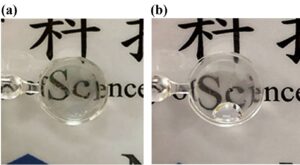

本文所應用之非球面異質結合透鏡的產品,透過噴霧產生器模擬霧氣環境,目的為測試液滴對本文之產品成像所造成之影響。

如圖2(a) 所示,具有階層AAO 孔洞結構之異質結合產品,因超親水性表面,其表面液滴快速被攤平,透過透鏡觀察背板文字,其變形較小;如圖2(b) 所示,無AAO 結構的光滑表面玻璃,其表面液滴呈現弧形,透過透鏡觀察於液滴弧形邊緣之文字,可發現文字已產生扭曲變形。因此從上述比較中可以發現,本文之雙面階層AAO 結構在具有水氣之環境下能夠降低影像的變形與扭曲,應用於影像辨識系統,將有助於提升辨識準確度。■