■ Sodick 系統技術部 / 久保義和

前言

以智慧手機為首的移動終端所搭載的相機性能,年年持續進化,可以方便簡單地拍出美麗的照片。其中,出現了與數位相機相匹敵的機型,隨著照片投稿網站的活躍,勢必要去滿足拍出漂亮照片的需求。在支撑相機性能的技術中,小型薄壁鏡頭首當其衝。另外,小型鏡頭除了智慧手機之外,監視器和車載記錄儀也有提高像素的要求,在圖像識別和提高安全性用途方面的成長也值得期待。

智慧手機所使用的鏡頭是直徑5mm、厚度0.5mm 左右非常小的部件,並由多枚塑料鏡頭和黑色的鏡筒組合而成。底面配有圖像傳感器的模塊結構。

鏡頭模具的結構通常使用2 板模具的放射狀流道,側邊澆口12 穴或16 穴為主流。鏡頭材料多使用透明性、低反射、高折射率、耐熱、耐候性以及具有加工性的光學聚碳酸酯和被稱為非晶質烯烴類樹脂的高功能塑料。並且,與球面鏡頭相比,由於能夠以較少的張數補正因成像性能低下導致的像差,所以全部採用非球面鏡頭。隨著相機的性能提高,鏡頭數量呈增加趨勢。

現在上市的高性能智慧手機搭載4 顆主攝像頭,鏡頭數量多的機型或搭載有7 枚鏡片構成的模塊。然而,由於智慧手機的厚度通常大約為7mm 左右,為了維持在以往相機模塊的厚度內,更加提高性能,就需要增加透鏡枚數,因此只能使每個透鏡的厚度更薄,並進一步增加非球面的曲率,設計出薄壁部和厚壁部的偏差更大的鏡頭。這樣一來,雖然有對應提高性能的光學設計,但在量產現場的成型加工卻非常困難。因此,本文著重介紹對應高性能小型透鏡的射出成型機GL30-LP(圖1)中的透鏡成型技術和案例。

V-LINE® 的特長

GL30-LP 是對應上述小型透鏡成型的V-LINE® 油電混合射出機。V-LINE® 採用螺杆預塑方式,是把樹脂熔化的預塑化部和向模具內射出已塑化塑料的射出部相互分離的結構。以前的螺杆預塑射出方式,採用了防止塑料射出時逆流的機構——止逆閥,該機構通過截斷塑料流通來防止逆流。但這個部分及其周圍滯留的塑料很難完全被替換、清洗。因此,雖然公認螺杆預塑射出的成型方式更穩定,但材料替換時花費時間較長的缺點卻難以避免。

V-LINE® 採用Sodick 開發的螺杆前端微微前進,通過螺杆接觸來止逆的結構,不存在塑料滯留的部位,完美消除了以往螺杆預塑射出方式的缺點。另外,機械動作的驅動源同時使用油壓和電動的混合動力中,在射出、可塑化、噴嘴接觸,以及鎖模等需要瞬間爆發力和長時間高壓的動作中採用油壓,在位置精度要求高的開合模、頂出等動作中採用電動的量才使用的設計。

圖1:高性能小型透鏡的射出成型機GL30-LP

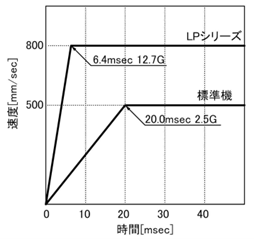

圖2:GL30-LP 之射出加速度達到業界最高水平

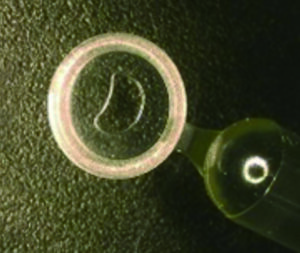

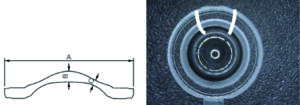

圖3:案例1 中製作的模具採用外徑φ4.0mm、中心厚度為0.15mm 的鏡頭製成的薄壁鏡片實驗片8 個(射出容量2.15g)

熔接痕對策和成型穩定性並存

伴隨鏡頭高性能化的外觀不良,熔接痕的問題首當其衝。所謂熔接痕,是指塑料流動進入模腔後,在沿著不同路徑流入的塑料會在匯合的位置,外觀看起來呈現出條狀紋路。熔接痕產生在左右鏡頭的性能的有效直徑內的話,則會變成不良產品。所以如果發生了熔接痕,如何將其移動到有效直徑外才是重點。乍一看,鏡頭呈圓形,所以可能不會產生熔接痕,但如果是非球面鏡頭的話,鏡頭的厚度各處不同。因此,由於透光的中心部和外周部或鏡頭定位到鏡筒的凸緣的厚度差異,通過澆口的塑料流動會產生分歧,在匯合處產生熔接痕的現象。根據形狀的不同,也有不會產生熔接痕的鏡頭,不過一旦熔接痕發生了,就成為不能輕易解決的問題。

Sodick 針對這個小型鏡頭所產生的熔接痕問題,提出了通過高速射出使其消除的成型方法。高速射出,是以射出率(cc/sec) 這個單位時間內的射出體積作為條件設定,為了以高射出率向模具射出,需要以重力加速度G 的倍數表示的射出加速度高的射出機。射出加速度作為射出性能之一,是指最大射出速度與到達最大射出速度所用時間之商。(公式1)

公式1:射出加速度(G)

最大射出速度(mm/sec)/ 到達時間(sec)/9.8×103使高射出加速度成為可能的V-LINE® 的射出機構,是由於在蓄能內蓄積了大量高壓液壓油,通過伺服閥精密控制瞬間的流量和壓力,來驅動射出柱塞進行射出,因而達到了業界最高水平的最大射速800mm/sec、響應時間6.4msec、實現了12.7G 的射出加速度。(※GL30-LP 柱塞直徑16mm 規格)

射出成型中的預塑化塑料的流體通常被分類為非牛頓流體中的擬塑性流體,具有速度越快,黏度越低的特點。因此,如果是高速射出,由於黏度下降,即使是薄壁的鏡頭,也能夠在狹窄的空間內流動,在塑料固化之前完成射出,使熔接痕產生的位置發生變化,讓外觀表面變得更好。

與高射出加速度同樣重要的是反覆成型的穩定性。雖然任何塑料成型也同樣要求重複的穩定性。不過,特別是在小型透鏡成型中,因為成型品對模具的球面準確再現精度大致是0.4μm,不管任何再小的成型波動也會對精度產生影響。

球面精度是指其精度的最大高度和最大深度之和(Peak to Valley) 用PV 值来表示,主要在成型條件下进行最佳條件調整。雖說是進行調整,但這個成型條件調整非常困難,如果要計劃開發新的模具,首先需要很長時間的討論。然後,在判斷通過成型調整無法滿足性能的情况下,要對模具進行修正。因此在此時,PV 值是否能反覆穩定則變得十分重要。以下是V-LINE®能穩定成型的主要原因。

• 因為螺杆位置不變,並以設定好的轉速來熔化塑料,所以螺杆內的預塑開始位置始終相同,所計量塑料的受熱履歷和密度是恆定的。

• 因為預塑開始位置相同,所以不用擔心塑料顆粒之間存在的空氣和氧氣會被捲入螺杆前方,料斗側也有排氣裝置,所以很少發生使成型品外觀和模具受污染的氣體、煙霧、銀流。

• 在射出工程中,採用的是不需要止逆環的射出柱塞,因而在射出初期沒有流向螺杆側的逆流,從而填充量恆定,柱塞的動作也可以與塑料流體的動作保持一致,更能夠得到穩定的再現性。基於以上幾點,在V-LINE® 中,通過精密控制從預塑到射出的塑料樹脂的密度、實際填充量,即使高速射出,也能夠實現穩定的成型。

偏心精度和直壓鎖模

另外,在鏡頭成型中,因為是要使光線通過塑料內部而使用的成型品,所以除了對球面精度有要求以外,還要考慮評價光軸偏離的偏心精度。隨著鏡頭性能的提高,要求偏心精度在1μm 以下,已經嚴格到測量誤差超過容許值的程度。

偏心是指模芯偏移,閉模時的精度會反映在成型品上,也會對射出機和模具的直線性精度產生影響。V-LINE® 的鎖模機構採用了長臂直壓鎖模。所謂長臂直壓鎖模,從鎖模缸到可動模板由被稱為長型鎖模臂的單一部件構成。哥林柱不承受移動模板及移動側模具的重量,而是經由高剛性的線性導軌將重量承壓在機床本身。

這種鎖模缸和可動模板的左右兩側構成了一個長等腰三角形的3 點支撑,直線性更加穩定。另外,開閉模採用了位置控制優異的伺服馬達,鎖模採用了可以更好保持壓力的油壓來控制。這樣的鎖模機構即可以保持固定模板與可動模板之間的平行精度,也可以保證可動模板的直線移動精度,並使直壓鎖模的鎖模力分布更加均勻。同時它還不受到哥林柱保持機構在鎖模時產生的撓曲應力的影響,更能夠實現高重複再現性、高直線性、高平行度的高精度鎖模。

圖4:通過進行射出率為17cc/sec 的高速射出,可以使熔接痕從鏡頭表面向外部凸緣移動

圖5:在低射出率5.7cc/sec 的條件下,最終充填部為鏡頭中央部,形成與熔接痕相同的形態

案例分享

案例1

Sodick 為了驗證薄壁小型鏡頭的成型穩定性,製作了依靠速度發生熔接痕的模具,驗證了通過高速射出來消除熔接痕時的模腔內壓的穩定性。

製作的模具採用外徑φ4.0mm、中心厚度為0.15mm的鏡頭製成的薄壁鏡片實驗片8 個( 射出容量2.15g),如圖3 所示。因為凸緣厚設計為0.32mm,所以射出的塑料首先流動到厚壁的凸緣,而中心部的流動狀態就會有延遲。所謂模腔內壓的測定,是在固定側安裝板和模板之間設置,使之接觸到模仁頂針根部的載荷單元,模仁頂針受到通過塑料樹脂的射出壓力,就能間接測量模腔內壓的結構。因現在量產的薄透鏡的厚度大約為0.2mm,所以為了在今後能探討更加薄壁化的情况,將鏡頭厚度製作成0.15mm。塑料使用了用於小型鏡頭的烯烴聚合物。

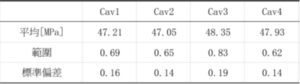

如圖4 所示,進行射出率為17cc/sec 的高速射出,消除熔接痕的狀態。通過高速射出,樹脂材料不是先流動到外側的凸緣部分,而是在薄壁的鏡頭中央部也同時流動,所以可以使熔接痕從鏡頭表面向外部凸緣移動。(表1)表示以該條件測量了連續50 模射出的模腔內壓的結果。驗證的結果是:實現了標准偏差小於0.2 的穩定成型。另一方面,在低射出率5.7cc/sec的條件下,最終充填部為鏡頭中央部,形成與熔接痕相同的形態。(圖5)

表1:在射出率為17cc/sec 的高速射出條件下,連續50 模射出的模腔內壓之量測結果

案例2

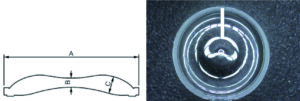

圖6 的鏡頭之偏心精度在1μm 以下、A 方向尺寸約5mm、中心薄壁部B、與厚壁部C 的偏差大的設計。因此,通過澆口的塑料首先流動到厚壁部C,由於中心部B 的流動延遲,相對於澆口的流動方向產生了左右的分流。此後,在匯合的最終填充部,也就是在澆口的對面發生了熔接痕(如圖6 右圖中的白線位置所示)。通過射出率76cc/sec 就可以消除該熔接痕。

案例3

圖7 的鏡頭是偏心精度1μm 以下、A 尺寸約5mm、鏡頭的中心部B 和外周的凸緣較厚、中間部C 較薄的形狀。該鏡頭的樹脂流動通過薄壁部C 時向左右分流,同時相對於澆口直行流動方向呈現3 方向分歧。

然後,在中央部流動的塑料,在澆口對側附近左右擴展,3 個方向的流動材料最終在2 個地方匯合,形成了圓弧狀的曲線。產生了如圖7右圖中所示的2 處稍微彎曲了的熔接痕。這個熔接痕可以用射出率120cc/sec 使之消除。

結語

上述介紹了因鏡頭形狀不同,熔接痕的生成過程,發生位置,和形狀也不盡相同,於此對應的射出率也完全不同的案例。

今後隨著小型鏡頭繼續高性能化的同時,從節省成本的角度來看,預計流道的小型化也將是未來發展的趨勢。通過使流道縮小來縮短冷卻時間,從而能夠進行高循環成型。我們將繼續追求更高的機械性能,使之更加適應高射出率、小計量、高周期的穩定成型加工。■

圖6:在案例2 中,通過射出率76cc/sec 就可以消除該熔接痕(右圖中標示白線處)

圖7:在案例3 中,形成了2 處稍微彎曲的熔接痕(右圖中標示白線處),通過射出率120cc/sec 則可以使之消除