■ Moldex3D/ 林秀春 協理

【內容說明】

一般在塑膠模具成型過程中,二板模澆口位置通常以好加工、好切除為主,遇到幾何不對稱且面積大小邊的時候,會以澆口數量為主要考慮。本文案例右邊面積大,故擺置的澆口數量就多,為的是使整體充填較平衡,但因設計中有很多孔洞,會使流動分析變得複雜與且不易預測。另外,由於熱塑料填充模穴,熱量藉由熱傳導傳遞至模壁,有穩定的流動才有持續的高溫,若流動面積太小或太薄,會使溫度快速降低,造成溫度分佈不均與流動差異,導致塑件的翹曲變形。

案例成果分析

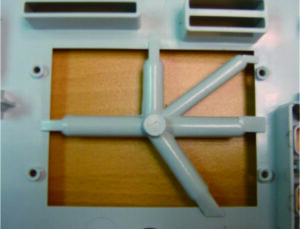

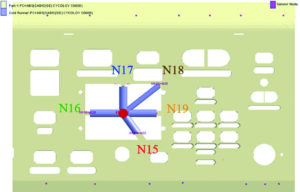

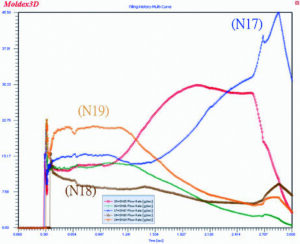

充填及保壓的流動路徑將沿著局部阻力較小的路徑前進(如圖1),本文案例左邊放置1 個澆口,右邊放置4 個澆口(如圖2 所示,直徑有粗細,片狀澆口有大小尺寸),接下來將以模流分析驗證並解析,以及透過現場射出成型實務進行驗證。首先在澆口端如圖3 所示的5 個位置分別放置感測節點(N15、N16、N17、N18、N19),透過模流分析圖(如圖4),可看出各澆口流率隨時間的變化,其中N18 為最弱勢的流率,N19 為強勢的流動,N17 為流動末端的主要流動,由此可判斷N18、N19 的澆口位置必須調整,同時N18 的流道與澆口尺寸也必須加大才能確保流率的提升。

圖5 為現場的射出成型實務驗證。圖6 為模流分析的充填結束溫度分佈,在N16 澆口所流動的區域因充填面積較少,充填較早結束,故溫度較低,大部分為綠色200° C,而N17 為流動末端的主要流動,在紅色區域溫度(料溫260 升到280)有剪切升溫約20° C,容易有燒焦現象發生。從上述可得知模穴內的流動與溫度變化息息相關。圖7 與圖8 為模流分析的充填體積達80% 與95% 分佈圖,與現場短射相符。一般而言,流動平衡可降低溫度差異,使壓力傳遞均勻、保壓效果一致,讓塑件產品不易因各處溫度、熱應力、體縮不均而造成產品翹曲變形的問題。■

圖1:充填及保壓的流動路徑

圖2:本文案例在左邊放置1 個澆口,右邊放置4 個澆口

圖3:在圖中N15、N16 、 N17 、 N18 、 N19 等5 個位置設置感測節點

圖4:各澆口流率隨時間之變化

圖5:現場的射出成型實務驗證

圖6:本文案例之模流分析圖,(a) 為充填結束溫度分佈;(b) 為充填體積已達80% 分佈;(c) 為充填體積已達95% 分佈