■科盛科技 / 簡錦昌 副總經理

前言

對於塑膠射出成型產業,在新產品開發的流程中會經過幾個階段,包含產品設計、模具設計、模具製造、現場試模,再到最後的量產;在階段與階段的銜接過程中,一般會再加入討論或審核的機制。

例如在產品設計與模具設計串接時,會召開DFM 會議,並討論最初產品設計上的需求、模具設計拔模的方向與角度、頂針可能的排佈,以及模具拋光等諸多訊息,這些資訊都會在會議中進行討論。等到模具設計結束後,則會有一個模具圖面審查的流程,以確定模具設計的正確性。待圖面審查通過後就開始模具的加工、組立,最後進行試模。

在這一連串流程中,不同階段會由不同的工程師負責;另外,不同的工程師會使用不同的軟硬體或系統,也因此這些資訊常被保留在不同的系統,甚至是散落在不同的電腦硬碟上。這樣的使用情境普遍存在大部分的工廠中,而在工業4.0 資訊串流的浪潮下,數位轉型的系統整合環境因應而生。

人才與技術經驗的持續累積

在工廠裡面,有經驗的CAE 人才需要經過多年培養,但常因職務異動或企業間競爭造成人才的流失,連帶著把CAE 的技術與經驗都帶走,這不只是人才流失的問題,甚至也可能導致公司的技術能力成長因出現斷層而停滯,而這樣的問題一直以來都是企業心中的痛。因此,應該怎麼做,才能將把人才的技術與經驗轉變成公司的價值並不斷成長呢?

CAE 分析專案的管理問題

CAE 模流分析專案、分析報告等文件管理也是一個困難點。過去,這些專案或報告的電子檔會儲存在個人的電腦中,或是透過備份硬碟或備份磁碟來管理,這樣的檔案管理方式,間接造成幾個問題:

1. 分享不容易,因為都在個人電腦上,所以必須透過檔案複製的方式才可以將專案資料分享給其他人,這並不方便。

2. 備份不容易,因為檔案散落在不同的硬碟上,所以幾乎沒辦法做到備份,只要硬碟發生損毀,可能過去的設計經驗就都不見了。3. 搜尋不容易,需要查閱歷史資料時,沒有系統工具可以協助,只能靠記憶力來找尋。以上這幾點都是業界普遍存在的問題。

如何保留設計經驗以提升企業價值

塑膠射出產業一直以來都被當作是傳統製造的產業(當然傳統產業中也是有高附加價值/ 高毛利的公司),傳統製造業給大家的印象就是公司是靠生產製造賺錢的,所以公司的資產是射出機與模具,射出機、其他輔具設備與模具的價值決定了公司的價值(當然還有企業的品牌價值)。若有一天,塑膠射出產業能把模具開發設計的經驗值也轉變成公司的價值,好比一間公司若保有成千上萬套模具的開發經驗及記錄,那麼這間公司企業的資產價值是否也會因為這些經驗與技術的紀錄而提高呢?若果真是這樣,這些紀錄又會是以什麼樣的方式呈現呢?

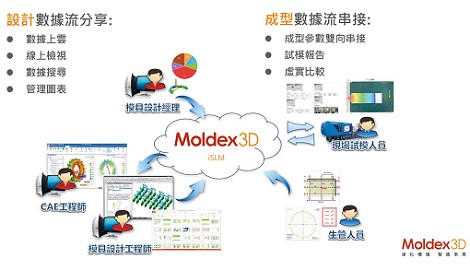

透過iSLM 提升企業核心競爭力

iSLM 是個雲端的服務系統平臺,其主機一般是建置在公司企業內部的私有雲,使用者只需要透過瀏覽器(例如Chrome 或Microsoft Edge)就可以開啟雲端服務平臺的頁面,可以把他想像成是一個射出成型模具設計的數據管理平臺(DMP, Data Management Platform),這個數據管理平臺可以容納各種不同的模具設計資訊,包含模具設計相關的文件檔案、使用的材料數據表(material data sheet)、Moldex3D 的分析專案、現場試模條件及成型狀況等訊息;這些訊息進入系統後,系統就會擁有所有的相關資訊,這些資訊經過不同的排列組合相互比較之後,可以提供統整後的資訊給有需要的模具設計人員、現場製程的人員等,針對不同的需求給出不同的整合資訊。

圖1:新產品開發包含許多階段,各階段由不同工程師負責,故「如何整合各階段資訊」成為現今各家企業的首要目標

透過iSLM 完成模具數位分身

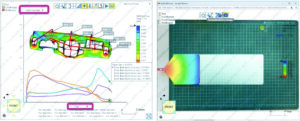

iSLM 可以支援一鍵上傳Moldex3D 專案,專案上傳到iSLM 系統後,系統會自動萃取Moldex3D 專案資料,包含run 的資訊/ 模型/ 材料/ 加工條件等資訊都可以截取出來,並透過網頁的方式呈現出來。所以同仁們只要有瀏覽器就可以即時檢視專案分析資料,達到快速分享的目的。

此外,iSLM 也提供收集試模現場成型參數的工具,使用者可以直接透過Web 介面,將試模現場的成型參數收集到iSLM 的系統上,內容可涵蓋完整的製程參數,包含螺桿區域的溫度控制、開關模設定、螺桿塑化及前後鬆退設定、射出/ 保壓/ 頂出等行程設定;因為包含完整的射出參數設定,所以試模結束後還可自動產生試模報告,其中包含一份試模表。透過這樣的方式可以由系統自動產出現場的試模表,減少人為手工抄寫試模表可能導致的錯誤記錄及遺漏。

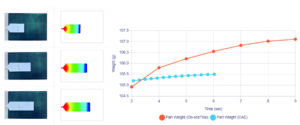

此外,試模後的產品品質檢測數據也可以完整的保存在iSLM 系統上。一般來說,不同產品有不同的品質需求,所以會有不同的品質檢測項目,iSLM 系統支援對品質檢測項目進行客製,所以可依據不同需求訂製出不同品質檢測項目欄位,滿足不同的需求。iSLM 系統上已經保有虛(virtual) 的CAE 試模資訊,同時也擁有實(physical) 的現場試模資訊,iSLM 進一步提供虛實比對的功能,使用者可以輕易的在網頁介面上進行短射比對,成型曲線比對等;此外,所有的比對內容都直接記錄在系統上以方便下一次的檢視。

圖2:過去,CAE 分析專案常被保留在不同的系統,甚至散落在不同的電腦硬碟上,造成管理困難

結語

透過iSLM 平臺可完整收集射出成型模具設計上的完整資料數據,將過去每一套模具的單點資料串連起來成為完整的網狀資訊,其中包含有CAE 的虛擬分析結果以及現場試模的實際結果,並進一步在系統中提供虛實比對的能力,達到模具數位分身的數據管理。透過平臺的建立可以逐漸累積企業內部的數據,把過去的設計經驗、成型經驗等數據轉換成公司的資料庫,成為公司企業獨特的domain know how,透過這樣的方式直接提升企業核心競爭力,創造出不同的附加價值。■

本文智財權屬於科盛科技股份有限公司

圖3:透過iSLM 提升企業核心競爭力

圖4:透過iSLM 完成模具數位分身

圖5:使用者可透過Web 介面,將試模現場的成型參數收集到iSLM 系統上。此外,試模結束後還可自動產生試模報告

圖6:iSLM 系統可依據不同產品之需求,訂製出不同的品質檢測項目欄位

圖7:iSLM 提供虛實比對功能,使用者可在網頁介面上進行如短射比對、成型曲線比對等操作