■淡江大學 / 黃招財 副教授

前言

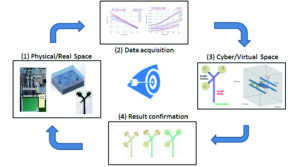

近年來,數位分身(Digital twin) 的概念不斷被提及,特別是在工業4.0 數位轉型的重要環節,加上AI、物聯網以及感測元件的快速發展激勵下,數位分身更被導入更多的產業。具體而言,數位分身是將感測器裝設在許多實體物件(如建築內之鋼筋、醫療器材、射出機械模具系統),透過程序之進行讓相關物件在數位空間建模,再根據即時的數據資料,掌握偵測物件的運作情況,希望藉此達到提早排除問題、降低營運成本等效益[1]。另外,再以美國通用電氣(GE) 為例,他們利用數位分身作為資產與流程的軟體表徵,用來了解及預測營運狀況,達成最佳化之成果。此等作法,對於我們日常處理之射出成型系統,甚至進階之共射成型系統,提供可進階發展的良好範例[2]。

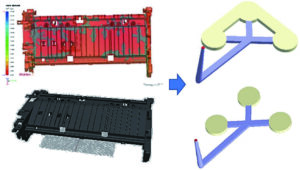

圖1:機構件可以拆解成許多獨立區塊,構成不平衡之流動系統

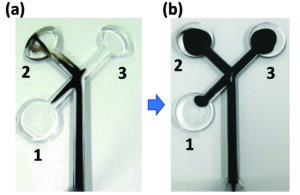

圖2:芯層之滲透行為非常難以猜測及掌握,(a) 充填進行至中期;(b) 充填結束

技術之演進與研究發展

針對共射成型系統與其技術來說,已廣泛應用於汽車、結構件、日常用品等,比如:柔軟之表皮層(skinlayer) 加上強韌之核心層(core layer) 構成之產品;內層是含纖維、表皮層是純料之結構補強件;或內層是含回收料,外表皮層是純料之回收再利用產品[3-5]。

此類製程與產品,有許多特點,包括:可像製作如三明治般,將不同材料或不同顏色之物質複合成型,創造多種可能,或是整合回收再用,以降低成本。然而,技術能完善地被應用,絕非一蹴可幾,此技術之演進最早在1971 年,由P.J. Garner and D.F. Oxley提出,開啟利用共射之產業應用[3],之後不斷地在產業間應用並修正。到了2002 年,V. Goodship andJ.C. Love 曾針對多材質射出進行一系列之研究,並介紹各種不同之共射技術,包括:最簡單又最經濟之方式為「依序式共射(sequential co-injection)」,但此方式對象皮/ 芯層之組合後,無法有效控制皮/ 芯層個別之速度;另外,由Kortec 射出機大廠提出之「多流道共射(Multi-channel co-injection)」,可獨立控制皮/ 芯層之組合後,可有效控制其個別之速度,但須牽涉到射出機機構整合設計,複雜性不低[4]。之後,2000-2010 年期間,許多研究專家著重於學理之探索,其中特別針對核心與皮層材料分佈(skin and core distribution)、材料特性,以及操作條件等。一般而言,當核心層材料是黏度較低物質時,核心材料往流動方向穿透性較佳,穿透厚度也較均勻。再則,射速較高時,核心材料往厚度方向穿透性較佳,往流動方向穿透性則反而較短[5-8]。但整體而言,學術研究所應用之產品幾何與實務應用差距不小,單純之材料特性及操作條件所提供之訊息,難以直接應用於高度複雜之實際共射系統與產品。

另外一個較具實務之研究為一模多穴,探討有關分叉流道(fork structure) 之共射產品問題,他們發現材料之黏度與射速高低將深切地影響核心材料往流動方向穿透性,特別是當射速由慢轉快,核心材料在分叉流道之穿透分佈會產生非常大之轉變,此現象起因於材料本質特性、不平衡之流道設計,以及射速之影響;雖然只止於現象之探討,但對真實實際複雜產品幾何,此研究概念非常重要[9-12]。所以整體而言,共射射出系統與技術,由於影響因子眾多,包括:產品與模具設計、材料特性、核心層/ 皮層比例(skin layer/core layer ratio or skin/core ratio),以及操作條件等,此等產品與技術也面臨許多問題與挑戰,特別是如何有效控制皮層與核心層之比例,以及核心層穿透長度對整體共射產品之影響。過去,單純僅靠個人經驗與嘗試- 錯誤法(trial-and-error),想透悉內在機理,並有效掌握共射產品開發,實際上是非常困難的。有鑑於前面所述,本研究採用Moldex3D 針對非幾何對稱之多模穴共射系統來探討數位分身系統之建模、分析預測,以及設計結果驗證。比如:圖1 說明一般機構件可以拆解成許多獨立區塊,構成不平衡之流動系統,此處我們以產業需求是希望利用共射製程將含纖維材料或是回收料包覆於芯層(內層結構內)。然而,利用嘗試法則,卻常常事與願違,如同圖2 所示,此處即是仿照文獻推估進行至實驗中期,芯層材料持續以流入(模穴1)為主,但最終結果卻是芯層材料幾乎都往(模穴2)及(模穴3)填充。

為了瞭解此等共射系統內,材料及操作條件如何影響皮層(skin-layer) 與芯層(core-layer) 所構成之中間界面,我們透過建構數位分身系統,利用虛/ 實系統之往復作動整合,嘗試掌握芯層之充填滲透行為。

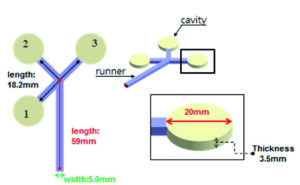

圖3:幾何模型與流道模穴之尺寸大小

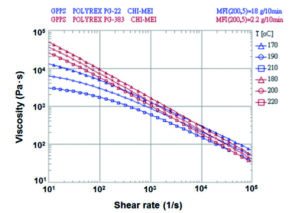

圖4:黏度對剪切速率之關係,A 材料PG-22 具有低黏度;B 材料 PG-383 具有高黏度

研究之幾何模型與相關資料

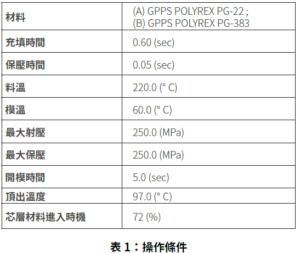

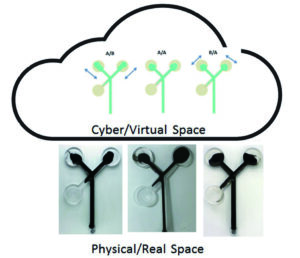

研究之共射幾何基本模型與流道模穴之尺寸大小,如圖3 所示。此處模穴系統為非幾何對稱之多模穴系統,單一模穴具有直徑20mm,厚度3.5mm;主流道長度為59mm,次流道長度為18.2mm。實驗材料為兩種通用型聚苯乙烯General Purpose PolyStyrene(GPPS),分別為GPPS_POLYREXPG-22(本文以A 材料代稱,具有低黏度),以及GPPS_POLYREXPG-383(本文以B 代稱,具有高黏度),該等材料之黏度特性如圖4 所示。另外,針對原始操作條件如表1 所示,其中包括:充填時間、保壓時間、模具溫度、料溫等。此外,關於我們的數位分身系統之主要建構,如圖5 所示,其基本作動流程為:首先,透過實體系統(Physical/Real space) 以材料量測設備進行相關材料量測,搜集相關材料資料並進行材料數據之擬合,待完成數據擬合後,將其送至虛擬系統(Cyber/Virtual space),儲存成適當的材料資料庫,之後進行各種可能之虛擬實境的模擬分析與預測。

結果與討論

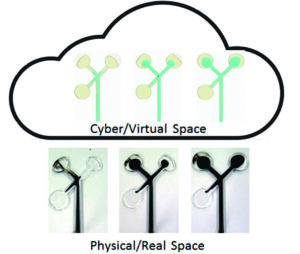

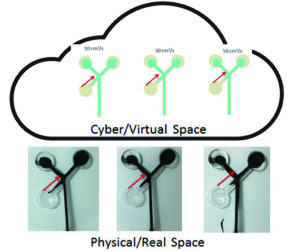

完成前述資料搜集後,虛擬實境之模擬分析與預測之執行,會先以原始條件進行模擬計算,找出特別敏感之參數,比如:利用短射實驗,仔細觀察皮/ 芯層流動變化現象;另外,也進行一系列之皮/ 芯層比例(skin-to-core ratio) 變化影響之模擬分析,找出在芯層不吹穿時之最大可能比例。此處經一系列虛擬實境之模擬確認,在不造成產品皮層被芯層吹穿之最適「皮/ 芯層比例」為72%。完成虛擬製程預測後,我們進行第一次實體之射出成型實驗,再將結果與模擬分析比對,如圖6 所示。結果顯示,以虛擬系統整合部份實體系統所得資料,並在虛擬系統進行虛擬實境之產品製作,能初步掌握敏感之皮/ 芯層比例參數,此參數若想僅以人工方式探索,是非常難以快速掌握的。之後,我們仿照Yokoi 教授探討不同充填速度之影響[9],此處仍回到虛擬實境之產品製作,當充填速度從10cm3/s 改變為30cm3/s 與50cm3/s 時,我們發現在所有模穴之芯層滲透距離都有縮短之現象發生。之後,我們進行實體之射出成型實驗,再與模擬分析結果比對,如圖7 所示。

實驗後,我們進一步探討不同材料組合之影響。此處同樣回到虛擬實境之產品製作,原先材料組合為A/A,當我們將材料改為A/B 時,我們發現虛擬成品之芯層滲透形狀寬度變窄、長度變長,構成長條狀。然而,當我們將材料改為B/A 時,則可以發現虛擬成品之芯層滲透形狀寬度變大、長度變短,構成扁平狀。從虛擬不同材料組合之產品製作,可明顯發現芯層滲透形狀變化很大,如圖8 上半部所示。接著,我們將在虛擬系統中所得之組合配方與條件送到實體系統進行射出成型實驗後,再將其與模擬分析結果進行比對,如圖8 下半部所示。從圖中我們可以明顯看出不同材料組合真的能影響芯層滲透之形狀。

圖5:共射成型數位分身之建模規劃與執行

結論

本文利用共射製程進行數位分身的系統建立與實作,透過實體系統之資訊與虛擬模擬分析,可有效地預測共射製程內相關敏感且不易掌握之參數,進而促進產品開發之精度。此外,藉由此技術亦可達到同步提升產品品質與生產效能之目的。■

圖6:材料A/A 系統,事先透過虛擬系統分析預測芯層之滲透行為,再利用實驗進行驗證

圖7:材料A/A 系統在不同充填速度效應下之芯層滲透行為,藉由虛擬分析預測與實驗進行驗證

圖8:不同材料組合的系統效應下之芯層滲透行為,虛擬分析預測與實驗驗證

參考文獻

[1].A. Hürkamp, S. Gellrich, T. Ossowski, J. Beuscher, S. Thiede,C. Herrmann, K. Dröder, J. Manuf. Mater. Process. 2020, 4, 92;doi:10.3390/jmmp4030092.

[2].余佩儒,經濟前瞻,Nov., pp.91-95 (2019)

[3].P.J. Garner and D.F. Oxley, British Patent 1,156,217 (1971)

[4].V. Goodship and J.C. Love , “Multi-Material InjectionMolding”, Rapra Review Report

[5].R. Seldén, Polymer Engineering & Science, 40,1165 (2000).

[6].F. Ilinca, J.F. Hetu, and A. Derdouri, International Journal for Numerical Methods in Fluids, 50, 1445 (2006).

[7].M. Gomes, D. Martino, A.J. Pontes, and J.C. Viana, Polymer Engineering & Science, DOI:10.1002 /pen.22012, (2011)

[8].D. Messaoud, B. Sanschagrin, A. Derdouri, SPE Technical Papers, ANTEC Conferences (2003)

[9].W.M. Yang, H. Yokoi, Polymer Testing, 22, 37, 2003

[10].Jackie Yang, Chao-Tsai (CT) Huang, Hsien-Sen Chiu, Jimmy C.Chien, and Anthony Wen-Hsien Yang, SPE ANTEC, Paper No. 2096345, pp. 1-5 (2015)

[11].Chao-Tsai Huang, Challenges of Multi-Cavity Co-Injection,Molding. MoldMaking Technology , pp.22-25(November,2016)

[12].Chao-Tsai (CT) Huang; Chih-Chung Hsu; Rong-Yeu Chang; Shi-Chang Tseng, SPE Technical Papers, ANTEC2016, pp.1040-1044 (2016)